Continue innovaties in IO-Link protocol

Internationale standaard relevanter dan ooit

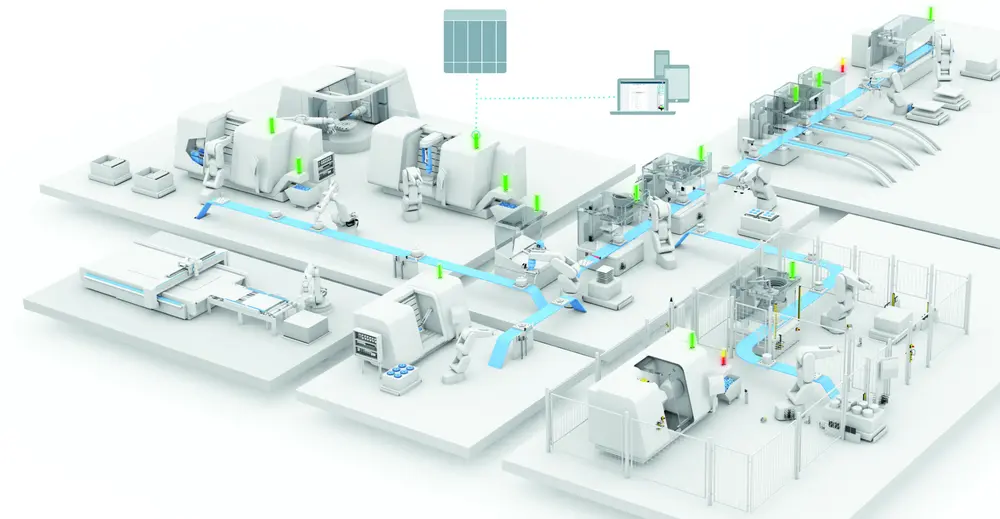

IO-Link beloofde bij de lancering in 2008 om een absolute standaard te worden op het vlak van communicatie tussen machines, stuurplatformen en sensoren. Jaren later is deze belofte niet alleen ingelost, maar blijft het protocol hard timmeren aan de weg om de beste oplossing te bieden voor bedrijven op zoek naar vergaande fabrieksautomatisering.

Wat is IO-Link?

Een cruciale voorwaarde om een gestroomlijnde productieomgeving te creëren, is een standaardisatie van de communicatie tussen de afzonderlijke componenten. Er bestaan heel wat protocollen, die vaak echter gelinkt zijn aan specifieke functies, machines of merken. Babylonische taalverwarring dus, wat nefast is voor het automatiseren van de productieprocessen.

IO-Link werd gelanceerd als een fabrikantonafhankelijke technologie om dit probleem aan te pakken. Het grote voordeel van dit protocol is dat ze breed gedragen wordt. Zowat alle grote spelers op de Belgische markt maken deel uit van de IO-Link Group Belgium, die zo het protocol willen promoten tot absolute standaard.

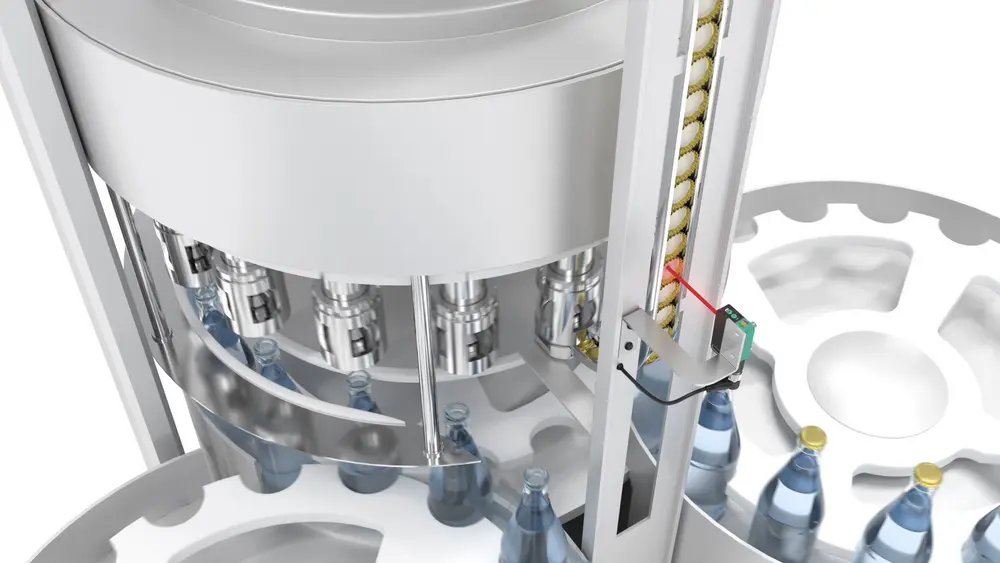

Hoe werkt IO-Link nu juist? Het point-to-point systeem is ontworpen om het onderste veldniveau nu ook voor de installatiegebruiker bereikbaar te maken. Zo is het mogelijk om sensorinformatie, parametreringen en diagnoses op te roepen, en om de installatiestatus dus optimaal te evalueren. Bij IO-Link gaat het om een serieel bi-directioneel point-to-point communicatieprotocol, voor signaaloverdracht en energievoorziening.

Er bestaan heel wat protocollen, wat nefast is voor het automatiseren van productieprocessen

Dit onderste veldniveau van IO-Link bestaat uit twee componenten: een master en een apparaat. De IO-Link master is daarbij een interface naar een bussysteem. De verbinding tussen master en toestel (of device) wordt tot stand gebracht via een maximaal 20 m lange, niet-afgeschermde 3-draadskabel. De bedrading is gestandaardiseerd op basis van M5-, M8- en M12-connectoren. De master beheert de communicatie met I/O's en fungeert als gateway naar PLC, veldbus of ethernet. Het device vervult dus een I/O-functie en communiceert data naar de master.

De master en het device kunnen data op twee manieren uitwisselen: cyclisch en acyclisch. De cyclische communicatie wordt gebruikt voor tijdkritische informatie (zoals een positiemeting, de detectie van een object, een drukmeting …), terwijl acyclische communicatie meestal voor configuratie of diagnose van het device gebruikt wordt. Elk IO-Link device wordt met een IODD file volledig beschreven. De IODD file, de IO-Link Device Description file, is een soort identiteitskaart voor het IO-Link device.

Waarom IO-Link?

De voordelen van deze interface zijn legio. IO-Link wordt ook wel eens het antwoord van de sensor- en actuatorleveranciers op Industrie 4.0 genoemd, juist omdat het veldbusonafhankelijk is. Zo is er de breed gedragen standaardisatie die IO-Link biedt, vastgelegd in de norm IEC 61131-9. Veel bedrijven - zowel multinationals als kleinere spelers - bieden heel diverse componenten aan die werken met IO-Link als basis.

Bovendien loopt de inbedrijfstelling heel makkelijk: parameters worden mee opgeslagen in de master en automatisch overgedragen. Meer nog: als een sensor of actuator geconfigureerd moet worden, gebeurt dit via de master. De verschillende devices worden dus via een centraal punt geconfigureerd, zonder nood aan device-afhankelijke software. De instellingen kunnen ook 'on the fly' worden aangepast; er hoeft geen technieker ter plaatse te gaan om fysiek te sleutelen aan de apparatuur.

De uitgebreide diagnosemogelijkheden dragen verder bij tot een vermindering van machinestilstand, omdat er makkelijk preventief ingegrepen kan worden. Sensoren genereren steeds meer informatie en met IO-Link wordt het mogelijk om de gegevensstroom makkelijker te verwerken en te consolideren, en rechtstreeks aan te sluiten op een PLC of zelfs op het bovenliggende MES- of ERP-platform.

Een IO-Link sensor kan meerdere metingen uitvoeren en dankzij de digitale communicatie kunnen verschillende metingen naar een gemeenschappelijke IO-Link masterpoort doorgegeven worden. Afhankelijk van de sensor is het dus mogelijk om verschillende typen metingen met een unieke sensor uit te voeren. Denk aan een druksensor die ook de temperatuur kan meten, of een positiesensor die extra informatie over trillingen kan geven. Dankzij IO-Link kan men het aantal sensoren in de machine dus verlagen, en de kost en footprint van de machine beperken.

Het IO-Link systeem is bovendien een erg performant bekabelingsconcept, met standaardconnectoren en het gebruik van hubs en switches. Dit verlaagt de kosten voor montage en ingebruikname, en vereenvoudigt de architectuur van de volledige installatie. Dit zorgt dan weer voor minder kans op fouten.

Permanent innoveren

Er zijn dus heel wat redenen om IO-Link te gebruiken, en dat al sinds de lancering van het protocol. Men zit echter niet stil bij IO-Link: nieuwe functionaliteiten blijven systematisch toegevoegd worden, waardoor het protocol ook naar de toekomst toe een krachtig wapen blijft binnen de wereld van automatisering. Wij bieden een overzicht van de belangrijkste innovaties.

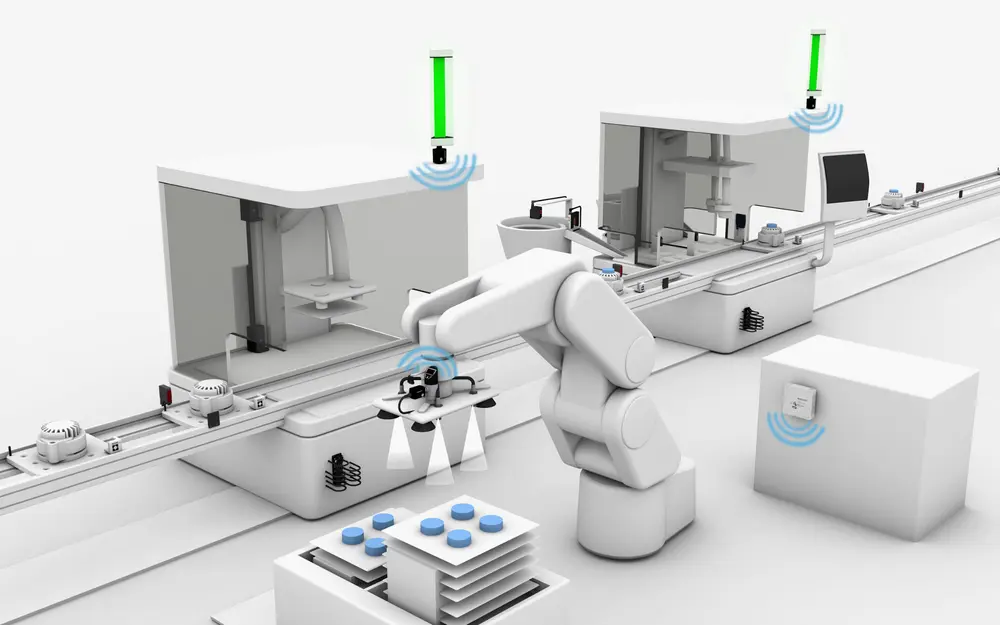

IO-Link Wireless

Draadloze communicatienetwerken worden steeds meer gebruikt om data te verzenden tussen kritieke punten in non-stationaire systemen. Ze reduceren de installatietijden en het weren van kabels zorgt voor minder kans op defecten in bekabeling of contaminatie van de installatie (bv. in food-contexten). IO-Link Wireless is een voorbeeld van zo'n communicatiesysteem.

IO-Link Wireless is een betrouwbaar, real-time deterministisch protocol voor controlesystemen in fabrieksautomatisering. Het kan gebruikt worden om data en signalen te verzenden van switching en metende sensoren en van eenvoudige actuatoren. Procesdata van 2 bytes of kleiner wordt verzameld en doorgestuurd naar het controlesysteem. Met de toepassing van IO-Link Wireless, kunnen traditionele kabels in controletoepassingen uitgebreid worden met draadloze transmissiepaden. Deze benadering verhoogt de betrouwbaarheid en flexibiliteit van het resulterende systeem.

IO-Link Wireless is gebaseerd op de gestandaardiseerde IO-Link technologie (IEC 61131-9) en biedt dezelfde betrouwbaarheid inzake communicatie als de bekabelde versie. Deze flexibele oplossing kan in bestaande infrastructuur ingebed worden met weinig moeite én kan geleidelijk aan uitgebreid worden naar andere zones.

Een master kan tot vijf transmissiekanalen aan, waarbij elk kanaal tot acht apparaten ondersteunt. Aangezien drie masters parallel kunnen werken in één cel, kunnen maximaal 120 apparaten in een enkele cel geplaatst worden. Voor mobiele apparaten is er geen snelheidslimiet voor het bewegen binnen een cel. Een gedefinieerd overgangsmechanisme verzekert een gecontroleerd zwerven van apparaten tussen verschillende masters.

Er is geen verschil tussen het verwerken van data afkomstig van bekabelde IO-Link netwerken of de draadloze versie. De applicatie-interface voor de cyclische en acyclische data is compatibel met de bestaande IO-Link omschrijving. Functioneren naast andere draadloze systemen is verzekerd door een blacklisting mechanisme. Frequenties en interactie met deze andere systemen kunnen verder aangepast worden, waardoor uiteindelijk een foutenmarge bekomen wordt die vergelijkbaar is met die van bekabelde systemen.

In de toekomst zullen apparaten met een laag vermogen ook ondersteund worden door het systeem met een verwachte cyclustijd van 5 ms. Om bestaande reguleringen te volgen, wordt transmissievermogen beperkt tot minder dan of gelijk aan 10 dBm (10 mW) EIRP. Zelfs met deze limieten is een transmissieafstand van 20 m binnen een mastercel met één enkel communicatiekanaal mogelijk. Wanneer meer dan één kanaal wordt gebruikt, is een afstand van 10 m mogelijk.

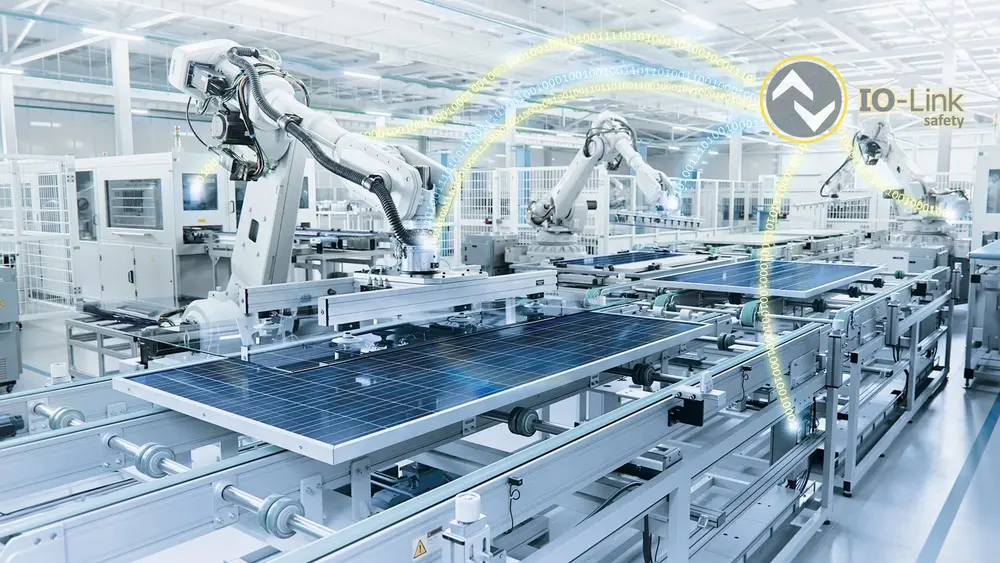

IO-Link Safety

Dit is de nieuwe optie voor het uitbreiden van geautomatiseerde machines en systemen met functioneel veilige componenten en communicatie. In toevoeging op de bekende componenten, bestaan er nu ook de FS-Masters en FS-Devices. De technologieën voor connectie en transmissie van IO-Link kunnen onveranderd gebruikt worden en de nieuwe FS-versies bouwen verder op de bestaande functionaliteiten. Dit maakt het makkelijk om veiligheidsfuncties in te passen. IO-Link Safety is wereldwijd gestandaardiseerd als IEC 61139-2.

IO-Link Safety is onafhankelijk van de hogerliggende niveaus, waarbij FS-Devices veiligheidssensoren of -actuatoren kunnen zijn; of een combinatie hiervan of zelfs mechatronica met ingebouwde veiligheid. Dankzij deze functionaliteit is er maar één type FS-Device vereist voor de wereldwijde markt in plaats van verschillende veiligheidsapparaten voor meerdere veiligheidsbussen. Aangezien niet-veilige devices ook op FS-Masters kunnen aangesloten worden, is het perfect mogelijk om deze laatste te voorzien met het oog op toekomstige uitbreiding of verandering van functies.

FS-Devices kunnen geparametreerd worden met IO-Link tools (IODD) en kunnen bovendien sterk geminiaturiseerd worden. Zelfs met al deze veiligheidsfuncties, blijft het mogelijk om het FS-Device eenvoudig te vervangen zonder instrumenten. IO-Link Safety voorziet infrastructuur voor automatisering en veiligheidstechnologie tot en met PLe/CAT4/SIL3.

IO-Link Smart Sensor Profiles

IODD voorziet gedetailleerde informatie over IO-Link compatibele apparaten, zoals fabrikantidentificatie, serienummer, artikelnummer, operatiestatus, elektrische en mechanische kenmerken ... Voor heel wat types apparaten zijn procesdata en configuratieparameters en -functies nog niet volledig gestandaardiseerd. Device Profiles bieden hiervoor een oplossing en worden continu uitgebreid en verbeterd.

Zo bestaat er al geruime tijd een Smart Sensor Profile. Deze standaardiseert het gedrag en de nomenclatuur van sensorparameters en faciliteert de integratie en behandeling van de compatibele sensoren, onafhankelijk van de fabrikant of het type sensor. Hierdoor is integratie in de controller mogelijk met weinig moeite én kunnen de sensoren vervangen worden zonder restricties in flexibiliteit.

Men zit niet stil bij IO-Link: nieuwe functionaliteiten blijven systematisch toegevoegd worden

Een nieuwe versie van dit profiel werd gepubliceerd in 2019, waarin men akkoord ging met de volgende cross-technologische classificatie van de apparatenklassen:

- Binaire sensoren met gefixeerd switching point (Fixed Switching Sensors - FSS).

- Binaire sensoren met aanpasbaar switching point (Adjustable Switching Sensors - AdSS).

- Metende sensoren (Digital Measuring Sensors - DMS).

Het doel van alle profielen is om apparaten enkel in hun identificatie te laten verschillen. Dan kan het PLC-programma onveranderd gebruikt worden, ook wanneer het apparaat wordt vervangen. Dit staat ook gebruik toe zonder gedetailleerde kennis van het specifieke apparaat. Momenteel werkt men ook aan profielen voor slimme actuatoren, belichting en indicatie, en slimme stroomsystemen.

IO-Link integratie met OPC UA en JSON

Om data van het IO-Link niveau bruikbaar te maken in bovenliggende systemen of cloud-based diensten, worden gateways gebruikt die een protocolconversie uitvoeren volgens bepaalde regels. Deze conversie staat doorgaans bekend als verticale data-integratie en moet zo naadloos en eenvoudig mogelijk zijn.

Vraag-georiënteerde en continue protocolconversie (ook mapping genaamd) zou ondersteuning moeten standaardiseren voor toepassingen die relevant zijn voor automatisering. Voor IO-Link werden twee mappings ontwikkeld voor verticale data-integratie: één volgens OPC UA en één volgens JSON via REST of MQTT.

IO-Link via OPC UA breidt het gamma aan mogelijke automatiseringsoplossingen uit als een veldbusonafhankelijke integratie. De data kan nu ook gebruikt worden op een gestandaardiseerde wijze door OPC UA clients, zoals ERP-systemen, buiten de klassieke automatiseringspiramide.

JSON is een simpel dataformat dat kan verzonden worden via een zogenaamd Representational State Transfer (REST) API of via MQTT. Het uitwisselingsformat is erg licht en minder intensief in gebruik dan OPC UA. Dit betekent dat data van en naar het IT-niveau naadloos kan verzonden en gebruikt worden op een eenvoudig te interpreteren manier.

Met medewerking van Balluff, Beckhoff Automation, ifm, Murrelektronik, Pepperl+Fuchs, Pilz en Sick