ROL DRIEASSIGE BEWERKINGSMACHINE

NOG LANG NIET UITGESPEELD

Voordelen 3-asser ten opzichte van 5-asser

Wie machinebeurzen bezoekt, krijgt soms de indruk dat de huidige verspaning enkel nog om vijfassige machines draait. Machinebouwers tonen die in alle soorten configuraties met uiteenlopende tafelconcepten. Toch worden er ook nog altijd drieassige machines gebouwd en verkocht. Niet zonder reden, zo blijkt als we de vergelijking van de drie- versus de vijfassige bewerkingsmachine induiken.

Wie machinebeurzen bezoekt, krijgt soms de indruk dat de huidige verspaning enkel nog om vijfassige machines draait. Machinebouwers tonen die in alle soorten configuraties met uiteenlopende tafelconcepten. Toch worden er ook nog altijd drieassige machines gebouwd en verkocht. Niet zonder reden, zo blijkt als we de vergelijking van de drie- versus de vijfassige bewerkingsmachine induiken.

EVOLUTIE

Nog niet eens zo heel erg lang geleden was de wereld van de CNC-verspaning rechtlijnig. De bewerkingscentra waren allemaal groen en hadden een X- en Y-as in het horizontale vlak en de Z-as die de hoogte bepaalde.Dat was het concept waarop de fabrikanten tot begin jaren 1990 hun CNC-machines baseerden. Daarna kwamen de vijfassige machines op de markt, die eigenlijk pas echt zijn doorgebroken toen de fabrikanten met zogenaamde 3+2-machines (indexeren) op de markt kwamen en de CAM-software voor vijfassig simultaan frezen toegankelijker werd. Het aantal werkstukken dat simultaan vijfassig frezen vereist, is overigens heel beperkt: minder dan 10%. Het overgrote deel van de werkstukken vergt wel bewerkingen aan vijf kanten.

SCHEIDINGSLIJN

De scheidingslijn tussen drieassig en vijfassig simultaan is eigenlijk net zo duidelijk als de keuze tussen een zomer- en een winterjas. Niemand zal in mei nog zijn winterjas uit de garderobe halen of zijn dun zomerjasje in de kille wintermaanden meenemen.

3d

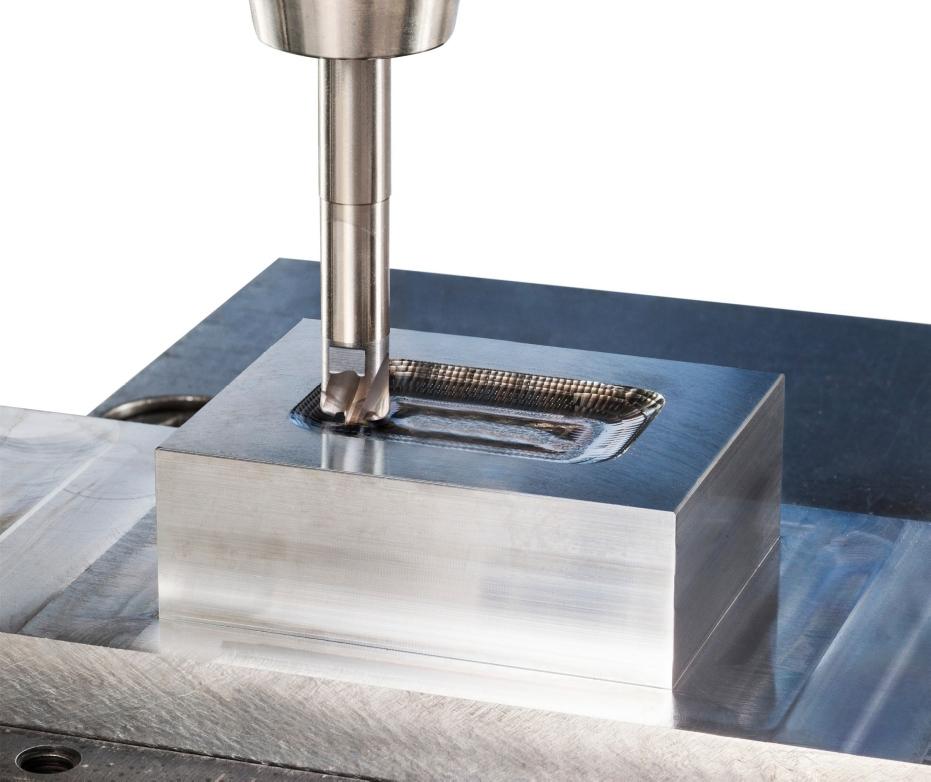

Vrijvormvlakken zijn duidelijk het domein van de vijfassige machines: bij dit type kan de hoek van de frees ten opzichte van het werkstuk op elk punt van het werkstuk veranderen. Dit brengt meer voordelen dan alleen het frezen van een 3D-gevormd oppervlak. Doordat de hoek continu kan worden aangepast, kan deze feitelijk voor elk punt inde freesbaan worden geoptimaliseerd. Hierdoor kan men per saldo meer spanen maken in dezelfde tijd. Bij een drieassige machine daarentegen beweegt het snijgereedschap altijd dwars over een van de drie assen en staat het gereedschap loodrecht op het werkstuk. Ook als er hoge oppervlaktenauwkeurigheden vereist zijn, is de keuze al snel gemaakt.

Tijdwinst

3+2-machines bieden met name het voordeel dat men doorgaans in één opspanning vijf vlakken kan bewerken. Efficiencywinst, dus. Dit is een aspect dat zeker niet onderschat mag worden, omdat het bij bepaalde stukken een significant tijdverschil kan zijn als men op een drieasser of een 3+2-machine freest.

Nauwkeurigheid

Nauwkeurigheid

Daarnaast kan men dikwijls speciale cycli in de besturing inzetten die de stijfheid van de machine ten goede komen en daardoor ook de standtijd van de gereedschappen. En doordat men het werkstuk met een vijfassige machine vanuit alle richtingen veel beter kan benaderen, kan men doorgaans met kortere gereedschappen werken. Dat betekent meer stabiliteit, hogere nauwkeurigheid, omdat kortere gereedschappen minder risico lopen op doorbuiging, en vaak meer productiviteit. Zeker bij diepe kamers die moeten worden uitgefreesd, is de drieassige machine hierdoor in het nadeel, omdat je dan dikwijls langere gereedschappen nodig hebt.

WAAROM DAN WEL DRIEASSIG?

Toch worden nog altijd drieassige machines verkocht en ontwikkeld door de fabrikanten. Hiervoor zijn er meerdere redenen.

Prijs

Een eerste reden is dat een drieasser goedkoper is dan een vijfasser. Dit prijsverschil kan fors zijn, hoewel de vijfassige CNC-machines de jongste tien jaar aanzienlijk in prijs zijn gedaald doordat er meer aanbieders in de markt zijn gekomen. Toch is het zeker zo dat de uurprijs van de drieassige machine navenant lager is. In de kostprijs per werkstuk is dat verschil misschien kleiner, doordat je efficiënter kunt bewerken op een vijfasser. We moeten dan wel in acht nemen dat men voor een machine met een groter bereik in de Z-richting bij de vijfassige variant vaak naar een groter type moet overstappen (verderop meer hierover). Dit betekent echter nog niet dat voor elk werkstuk geldt dat de productie op een drie-asser goedkoper is dan op een vijfasser. Daarom is het belangrijk heel goed naar de bewerking en het aantal opspanningen dat nodig is om het werkstuk te maken te kijken. Het is ook goed om hierbij te onderzoeken of de productie met een relatief eenvoudige robotcel onbemand kan draaien.

Stabiliteit

Een tweede reden waarom de drieasser aantrekkelijker kan zijn, is meer gelegen in het feit welk materiaal men gaat verspanen en hoe zwaar de bewerking is. De constructie van een drieassige machine is per definitie stabieler. Om een vergelijkbare stabiliteit te halen, moet een fabrikant van een vijfassige machine veel meer investeren in de constructie van de vierde en vijfde as. Soms plaatst men deze in de freeskop, omdat bijvoorbeeld de werkstukken te zwaar zijn voor een draaizwenktafel en men daarmee dynamiek verliest. Bij hele dynamische vijfassige machines hangt men de tafel (met daarin de vierde en vijfde as) slechts aan één kant aan het bed. De klassieke drieasser dankt zijn stabiliteit aan de vaste tafel waarop het werkstuk ligt opgespannen.

Werkstukgewicht

Dat geeft meteen het derde argument voor een drieassige machine: het werkstukgewicht. Als er zware stukken gefreesd moeten worden, komen vijfassige machines aan hun limieten. Ze worden of te zwaar belast met alle gevolgen van dien, of men moet een grotere machine kopen om de belasting van de tafel aan te kunnen. Als die grotere machine niet per se nodig is voor de werkstukafmetingen, maar enkel voor de tafelbelasting, moet men vooraf een duidelijke kostenbatenanalyse met bijbehorende uurprijsberekening maken. Zeker als men de machine kan automatiseren en de productie onbemand kan laten lopen, kan een dergelijke berekening wel eens in het voordeel van een standaardfreesmachine uitvallen.

Dat geeft meteen het derde argument voor een drieassige machine: het werkstukgewicht. Als er zware stukken gefreesd moeten worden, komen vijfassige machines aan hun limieten. Ze worden of te zwaar belast met alle gevolgen van dien, of men moet een grotere machine kopen om de belasting van de tafel aan te kunnen. Als die grotere machine niet per se nodig is voor de werkstukafmetingen, maar enkel voor de tafelbelasting, moet men vooraf een duidelijke kostenbatenanalyse met bijbehorende uurprijsberekening maken. Zeker als men de machine kan automatiseren en de productie onbemand kan laten lopen, kan een dergelijke berekening wel eens in het voordeel van een standaardfreesmachine uitvallen.

Cam

Een argument dat voorstanders van vijfassige freesmachines wel eens gebruiken, is dat men dan een breder scala aan speciale CAM-freesstrategieën ter beschikking heeft. Dit argument klopt niet helemaal.

Drieassige machines kun je net zo goed via CAM-software programmeren (en ook aande machine zelf). Een steeds populairder wordende strategie als trochoïdaal frezen kan juist heel goed op een drieassige machine, zolang de dynamische eigenschappen vande machine maar goed genoeg zijn en de besturing snel is. De speciale freesstrategieën die CAM-programma's aantrekkelijk maken, zijn voor de drieassige machines net zo goed beschikbaar.

Lengte z-as

Er is één punt waarop de drieassige bewerkingscentra het doorgaans winnen van de vijfassige tegenhanger: de lengte van de Z-as. Vaak is dat doorslaggevend. Bij vijfassige machines is de Z-hoogte dikwijls beperkt of men moet voor een grotere machine kiezen. Daar hangt dan een aanzienlijk duurder prijskaartje aan, nog afgezien van de andere nadelen van het bewerken met een te grote machine. Wie veel bereik wil in deZ-as, komt al snel bij demachines die ontwikkeld zijn voor zware verspaning en dat gaat vaak weer ten koste van de dynamiek. De drieassige machine heeft dan een voorsprong. We zien dit heel goed bij de portaalfreesmachines. Die combineren een grote werktafel die zwaar mag worden belast met een hoge Z-ruimte. Ook de machines met een vaste tafel en een beweegbare kolom hebben doorgaans op een compacte ruimte een groot bereik. Om ook bij langdurige inzet de nauwkeurigheid van de machine te vergroten, passen fabrikanten in de constructie van de beweegbare kolom dikwijls het zogeheten box-in-boxprincipe toe. Hiermee creëert men een hoge mate van thermische stabiliteit. Omdat de servomotoren bij een drieassige machine minder belast worden dan bij een vijfassige, is de warmteopbouw geringer.

FLEXIBELE 3+2-OPLOSSING

Bestaat er een tussenoplossing tussen de drieassige en 3+2-assige machine? Jawel, en die is zeker interessant voor bedrijven die doorgaans drieassig werk hebben, maar af en toe vijf vlakken in één opspanning willen bewerken. In dit geval kan op de tafel van de drieasser een losse vierde en vijfde as worden geplaatst, die door meerdere fabrikanten als complete unit wordt aangeboden. Wie hieraan denkt, doet er wellicht verstandig om een drieassige machine te kopen met een grotere tafel dan eigenlijk noodzakelijk is. Afhankelijk van de werkstukafmetingen kan de losse unit dan op de tafel blijven staan. Er zijn meerdere systemen verkrijgbaar: ofwel een vierde draaias, of een vierde en vijfde CNC-as, waarmee men een 3+2-machine nabootst. Een van de voordelen hiervan vergeleken met een echte 3+2-assige machine, is dat bij het indexeren van het werkstuk alleen de massa van de klem met het werkstuk verplaatst hoeft te worden en niet de volledige massa van de tafel. Ook is de stoorcontour geringer doordat de extra assen bovenop de tafel worden geplaatst, waar die bij vijfassige machines in de tafel geïntegreerd worden. Men kan dus bij vijfvlaksbewerkingen ook heel goed aan de onderkant van de zijkanten van het werkstuk komen, zonder dat er speciale opspantorens nodig zijn. Met sommige van deze oplossingen is zelfs vijfassig simultaan frezen mogelijk, doordat de besturing van de extra unit gekoppeld wordt aan de machinebesturing.