LA MACHINE D’USINAGE A TROIS AXES

N’A PAS ENCORE FINI DE JOUER UN ROLE

Avantages d’une machine a trois axes par rapport a une machine a cinq axes

Quiconque visite des salons de machines a parfois l’impression que tout tourne autour des machines à cinq axes dans l’usinage actuel. Les constructeurs de machines les montrent dans toutes sortes de configurations avec une diversité de concepts de table. Toutefois, on construit et on vend encore des machines à trois axes. Et pas sans raison, comme il ressort de notre comparaison entre la machine d’usinage à trois axes et la machine d’usinage à cinq axes.

Quiconque visite des salons de machines a parfois l’impression que tout tourne autour des machines à cinq axes dans l’usinage actuel. Les constructeurs de machines les montrent dans toutes sortes de configurations avec une diversité de concepts de table. Toutefois, on construit et on vend encore des machines à trois axes. Et pas sans raison, comme il ressort de notre comparaison entre la machine d’usinage à trois axes et la machine d’usinage à cinq axes.

EVOLUTION

Il n’y a pas si longtemps encore, le monde de l’usinage CNC était rectiligne. Tous les centres d’usinage étaient verts et avaient un axe X et un axe Y dans le plan horizontal et l’axe Z qui déterminait la hauteur. C’était le concept sur lequel les fabricants basaient leurs machines CNC jusqu’au début des années 1990. Puis sont arrivées sur le marché les machines à cinq axes qui, en fait, n’ont réellement percé que quand les fabricants ont introduit sur le marché ce qu’on appelle les machines 3+2 (indexer) et que le logiciel FAO pour le fraisage à cinq axes simultanés est devenu plus accessible. Le nombre de pièces exigeant un fraisage à cinq axes simultanés est du reste très limité: moins de 10%. La majorité des pièces exigent bel et bien des usinages sur les cinq côtés.

LIGNE DE SEPARATION

La ligne de séparation entre trois axes et cinq axes simultanés est en fait précisément aussi évidente que le choix entre une veste d’été ou d’hiver. Personne ne retirera encore sa veste d’hiver de la garde-robe en mai ou n’emportera sa mince veste d’été dans les mois froids hivernaux.

3d

Les surfaces de forme libre sont clairement le domaine des machines à cinq axes: sur ce type, l’angle de la fraise par rapport à la pièce peut changer. Ceci procure plus d’avantages que le seul fraisage d’une surface formée en 3D. Du fait que l’angle peut être adapté en continu, celui-ci peut en fait être optimisé pour chaque point dans le trajet de fraisage. Ceci permet au total de réaliser plus de copeaux dans le même temps. Sur une machine à trois axes, par contre, l’outil de coupe se déplace toujours en oblique sur l’un des trois axes et l’outil est perpendiculaire à la pièce. Le choix est également vite fait quand de grandes précisions de surface sont exigées.

Gain de temps

Les machines 3+2 offrent notamment l’avantage de pouvoir usiner généralement cinq plans en un seul serrage. Un gain d’efficacité donc. Ceci est un aspect qui ne doit certainement pas être mésestimé parce que le fait de fraiser sur une machine à trois axes ou à cinq axes peut procurer une différence significative en termes de durée pour certaines pièces.

Précision

Précision

Par ailleurs, on peut souvent introduire des cycles spéciaux dans la commande, qui profitent à la rigidité de la machine et ce faisant, à la tenue des outils. Et comme on peut nettement mieux approcher la pièce à partir de toutes les directions avec une machine à cinq axes, on peut généralement travailler avec des outils plus courts. Cela signifie une stabilité accrue, une plus grande précision parce que des outils plus courts risquent moins de fléchir, et souvent une productivité accrue. La machine à trois axes est ainsi désavantagée, certainement pour des chambres profondes qui doivent être fraisées, parce que vous avez souvent besoin d’outil plus longs.

POURQUOI ALORS TROIS AXES?

Toutefois, les fabricants vendent et conçoivent encore des machines à trois axes. Plusieurs raisons l’expliquent.

Prix

Une première raison est qu’une machine à trois axes est meilleur marché. Cette différence de prix peut être grande, bien que le prix des machines CNC à cinq axes ait considérablement baissé ces dernières années par l’arrivée de nouveaux offreurs sur le marché. Toutefois il est certain que le prix horaire de la machine à trois axes est plus faible. Cette différence est peut-être plus petite dans le coût par pièce, du fait que vous pouvez travailler plus efficacement sur une machine à cinq axes. Nous devons bel et bien prendre en compte le fait que pour une machine ayant une plus grande portée dan la direction Z, on doit souvent passer à un type plus grand pour la variante

à cinq axes (voir plus à ce sujet plus loin). Cependant, ceci ne signifie pas encore que la production sur une machine à trois axes est moins chère pour chaque pièce que sur une machine à cinq axes. C’est pourquoi il est important de très bien examiner l’usinage et le nombre de serrages nécessaires pour réaliser la pièce. Il est bon aussi d’examiner si la production peut tourner sans intervention sur une cellule robotique relativement simple.

Stabilité

Une seconde raison qui peut rendre la machine à trois axes plus attractive concerne davantage le matériau à usiner et l’ampleur de l’usinage. La construction d’une machine à trois axes est par définition plus stable. Pour obtenir une stabilité comparable, un fabricant d’une machine à cinq axes doit investir nettement plus dans la construction des quatrième et cinquième axes. Parfois on les place dans la tête de fraisage, parce que, par exemple, les pièces sont trop lourdes pour une table oscillo-basculante et que ceci entraîne une perte de dynamisme. Sur les machines à cinq axes très dynamiques, on suspend la table (comprenant les quatrième et cinquième axes) seulement d’un côté de l’embase. La machine à trois axes classique doit sa stabilité à la table fixe sur laquelle la pièce est serrée.

Poids de pièce

Ceci donne d’emblée le troisième argument en faveur d’une machine à trois axes. Si des pièces lourdes doivent être fraisées, les machines à cinq axes se heurtent à leurs limites. Elles sont surchargées avec toutes les conséquences qui en découlent ou il faut acheter une machine plus grande pour supporter la charge de la table. Si cette machine plus grande n’est pas nécessaire en soi pour les dimensions de la pièce mais uniquement pour la charge de la table, on doit procéder au préalable à une analyse coûts-bénéfices claire avec le calcul de prix horaire correspondant. Un tel calcul peut avantager une fraiseuse standard, certainement si l’on peut automatiser la machine et laisser la production se dérouler sans intervention.

Ceci donne d’emblée le troisième argument en faveur d’une machine à trois axes. Si des pièces lourdes doivent être fraisées, les machines à cinq axes se heurtent à leurs limites. Elles sont surchargées avec toutes les conséquences qui en découlent ou il faut acheter une machine plus grande pour supporter la charge de la table. Si cette machine plus grande n’est pas nécessaire en soi pour les dimensions de la pièce mais uniquement pour la charge de la table, on doit procéder au préalable à une analyse coûts-bénéfices claire avec le calcul de prix horaire correspondant. Un tel calcul peut avantager une fraiseuse standard, certainement si l’on peut automatiser la machine et laisser la production se dérouler sans intervention.

FAO

Un argument utilisé par les partisans des fraiseuses à cinq axes est la mise à disposition d’un plus large éventail de stratégies de fraisage FAO spéciales. Cet argument n’est pas tout à fait vrai. Les machines à trois axes peuvent tout aussi bien être programmées via le logiciel FAO (et aussi sur la machine proprement dite). Une stratégie de plus en plus populaire telle que le fraisage trochoïdal peut être justement très bonne sur une machine à trois axes, tant que les propriétés dynamiques de la machine sont assez bonnes et que la commande est rapide. Les stratégies de fraisage spéciales qui rendent les programmes FAO attractifs sont tout aussi disponibles pour les machines à trois axes.

Longueur de l’axe Z

Il existe un point sur lequel les centres d’usinage à trois axes l’emportent généralement sur le pendant à cinq axes: la longueur de l’axe Z. Souvent ceci est déterminant. Sur les machines à cinq axes, la hauteur Z est souvent limitée ou il faut choisir une machine plus grande. Mais ceci a un coût nettement plus élevé, sans parler des autres désavantages de l’usinage avec une machine trop grande. Celui qui veut une grande portée dans l’axe Z aboutit vite aux machines développées pour l’usinage lourd et cela se fait souvent au détriment du dynamisme. La machine à trois axes a l’avantage donc. Nous le voyons fort bien sur les fraiseuses à portique. Celles-ci combinent une grande table de travail qui supporte une lourde charge avec un grand espace Z. Les machines avec une table fixe et une colonne mobile ont généralement aussi une grande protée sur un espace compact. Afin d’accroître la précision de la machine en cas de longue utilisation, les fabricants appliquent souvent ce qu’on appelle le principe ‘box in the box’ dans la construction de la colonne mobile. On crée ainsi un haut niveau de stabilité thermique. Comme les servomoteurs sur une machine à trois axes sont moins sollicités que sur une machine à cinq axes, la création de chaleur est plus minime.

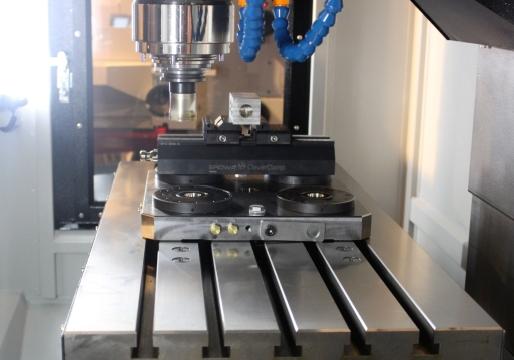

SOLUTION 3+2 FLEXIBLE

Existe-il une solution intermédiaire entre la machine à trois axes et 3+2 axes? Certes, et elle est certainement intéressante pour les entreprises qui travaillent généralement avec trois axes mais veulent usiner de temps en temps cinq plans dans un seul serrage. Dans ce cas, on peut placer un quatrième et un cinquième axe libres sur la table d’une machine à trois axes, ce qui est proposé comme unité complète par plusieurs fabricants. Celui qui y songe a peut-être intérêt à acheter une machine à trois axes munie d’une table plus grande que nécessaire en fait. En fonction des dimensions de pièce, l’unité libre peut rester sur la table. Plusieurs systèmes sont disponibles: soit un quatrième axe tournant, soit un quatrième et un cinquième axes CNC. Permettant d’imiter une machine 3+2. L’un des avantages par rapport à une réelle machine 3+2 axes est que lors de l’indexage de la pièce, seule la masse du clamage avec la pièce doit être déplacée et non pas la masse complète de la table. Le contour perturbateur est aussi pus faible du fait que les axes supplémentaires sont placés au-dessus de la table, alors qu’ils sont intégrés dans la table sur les machines à cinq axes. Lors d’usinages sur cinq plans, on peut donc fort bien atteindre le dessous des flancs de la pièce, sans nécessiter des tours de serrage spéciaux. Certaines de ces solutions permettent même le fraisage à cinq axes simultanés du fait que la commande de l’unité supplémentaire est accouplée à la commande de la machine.