STIJGENDE PROCESZEKERHEID

VOOR VIJFASSIGE BEWERKINGSCENTRA

Techniek voegt hoge waarde toe

De vijfassers staan tussen de bewerkingscentra in een sterkere positie dan ooit tevoren. De laatste jaren heeft de techniek forse stappen vooruitgezet richting een hoger niveau, met name wat betreft kwaliteit en proceszekerheid. Vooral bij kleinere bedrijven is vijfassig simultaan bewerken drastisch toegenomen, want om de stijgende productcomplexiteit aan te kunnen, zijn extra assen noodzakelijk. Die vergen meer van de machinebouw om de stijfheid en eindkwaliteit op een vergelijkbaar niveau te brengen van de drieassige varianten. Ook aansturing en automatisering wonnen de laatste jaren aan belang.

VIJFASSIGE BEWERKINGSCENTRA

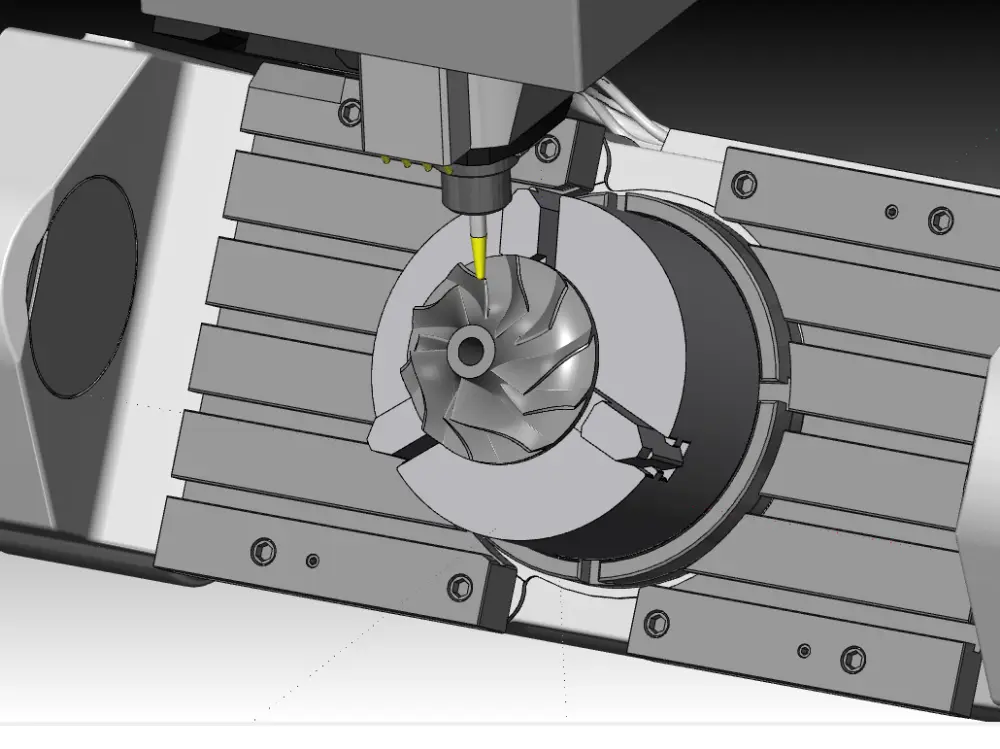

Kortere looptijden, meer variatie en een klantenspecifiek aanbod. Het zijn de oorzaken die binnen de maakindustrie zorgen voor steeds kleinere series. Daarbij schuiven de eisen geleidelijk op richting complexere hightech en precisieproducten, terwijl de limieten opgerekt worden zonder aan kwaliteit of precisie toe te geven. Een kolfje naar de hand van de vijfasser, die ook wordt ingezet in gereedschapsmakerijen, waar men er nadrukkelijk naar streeft om het oeroude knelpunt, namelijk handmatig nabewerken, te onderdrukken. Het verminderen of zelfs elimineren van die dure, tijdrovende en noodzakelijke extra bewerking levert directe winst op in kosten, tijd en functionele eindkwaliteit.

Kortere looptijden, meer variatie en een klantenspecifiek aanbod. Het zijn de oorzaken die binnen de maakindustrie zorgen voor steeds kleinere series. Daarbij schuiven de eisen geleidelijk op richting complexere hightech en precisieproducten, terwijl de limieten opgerekt worden zonder aan kwaliteit of precisie toe te geven. Een kolfje naar de hand van de vijfasser, die ook wordt ingezet in gereedschapsmakerijen, waar men er nadrukkelijk naar streeft om het oeroude knelpunt, namelijk handmatig nabewerken, te onderdrukken. Het verminderen of zelfs elimineren van die dure, tijdrovende en noodzakelijke extra bewerking levert directe winst op in kosten, tijd en functionele eindkwaliteit.

Hoogproductief en flexibel proces

Gelet op de dimensies van de vijfassige bewerkingscentra, is het typerend dat zich gelijktijdig beide uitersten het meest nadrukkelijk profileren: enerzijds kleine lichtgewicht constructies voor consumentenartikelen, zoals multifunctionele technische producten van complexe vorm of medische producten en instrumenten, naast anderzijds XL-componenten in branches als energievoorziening, transport, aandrijving en logistiek. Daarbinnen profileert multi-assig frezen zich steeds meer als gekwalificeerd, hoogproductief en flexibel proces, met vijfzijdige toegang tot het werkstuk en ongekende mogelijkheden.

Optimale procesbeheersing

Vast staat wel dat hoe verder de automatisering zich laat gelden, hoe crucialer een optimale procesbeheersing en continu monitoren zijn. Abrupte variaties in belasting, bijvoorbeeld vanuit koppel, toerental, voeding of aanzet enz., hebben nooit een positieve invloed op het eindproduct, laat staan op de levensduur van de machine(componenten) en de standtijd van het gereedschap. Zorg m.a.w. dat alle bewerkingen, met of zonder het gereedschap in aangrijping, zo consistent mogelijk verlopen voor een maximale bedrijfszekerheid, repeteernauwkeurigheid en superieure gladheid - ook in automatische cycli.

NIEUWE GENERATIE VAN CAM-SYSTEMEN

Algemeen beschouwd, streven machinefabrikanten en ontwikkelaars er al langer naar om de productieprocessen in alle facetten minder mensafhankelijk te maken. Echter, op het vlak van de programmering en besturing van vijfassige bewerkingscentra is nog ruimte voor verdere ontwikkeling, zeker ten opzichte van wat al bereikt is in de automatisering van de machine, de gereedschappen en de technologie. Immers, door de extra hoofdassen moeten de gereedschappen voldoen aan speciale criteria, zoals een aangepaste programmering, een nieuwe CNC-besturing met krachtige processoren voor een hoge rekensnelheid, nieuwe algoritmes, een grotere geheugencapaciteit en digitale en beveiligde netwerken. Dat jaagt ook het prijskaartje de hoogte in. De nieuwste generatie van CAM-systemen zorgt tegenwoordig zelf voor de digitale werkvoorbereiding, gekoppeld aan een slim planningssysteem. Recente ontwikkelingen hierin situeren zich op het gebied van meer ingebouwde intelligentie en zelflerende softwaremodules.

Fabrikanten van gereedschappen

Onbemand verspanen, op alsmaar hoger niveau, is nu mogelijk dankzij de technologie van gerenommeerde machinefabrikanten en gereedschapsleveranciers. Het gaat niet enkel meer om technisch en bedrijfskundig selectieadvies. Bedrijven die investeren in vijfassige precisiegereedschappen, worden beschouwd als samenwerkingspartners, die ondersteuning krijgen in de totale keten. De betreffende toeleverancier kan zich onderscheiden door zelf hoogwaardige bedrijfsspecifieke kennis en ervaring toe te voegen.

VERSCHILLENDE SOORTEN MACHINES

De ene vijfassige freesbank is de andere niet. Er bestaat immers een enorme verscheidenheid in types en afmetingen. Modulair opgebouwde machines die toelaten om zowel de positie als de oriëntatie van de snijkant volledig te beheersen. Dat spectrum aan bewerkingscentra kunnen we op basis van de stand van de hoofdspindel opdelen in horizontale en verticale uitvoeringen. Horizontale freesbanken hebben van nature de makkelijkste spaanafvoer zonder extra maatregelen door de zwaartekracht.

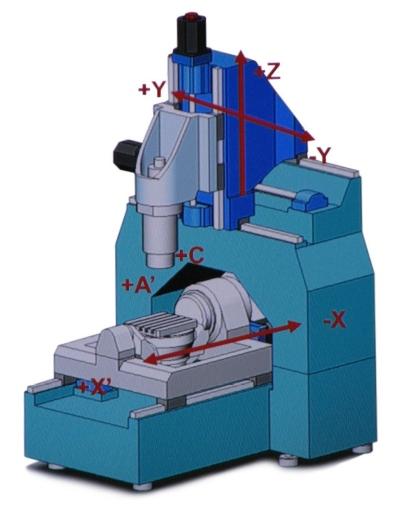

'3+2'-opstelling

'3+2'-opstelling

In de praktijk bestaat er een verder onderscheid naar hoofdasconfiguratie toe, te beginnen met drieassig met x-, y- en z-as plus twee extra indexerende assen, ook wel de '3+2'-opstelling genoemd. Deze configuratie bestaat constructief als een draaizwenkas op een tafel, of bij grote machines als een dubbelassige draaizwenkkop of opgesplitst in een zwenkende freeskop en een draaitafel. Die extra assen waarvan sprake, kunnen geïntegreerd worden of als opzetunit voorzien worden. Verschillende fabrikanten leveren losse draaizwenkunits als basisuitrusting aan OEM's en voor montage achteraf. In het leeuwendeel van de toepassingen leveren dergelijke opstellingen vrijwel vergelijkbare prestaties. Meestal komt een werkstuk op een van de extra assen met een geringere massa, een lagere ruk en een verlaagde kans op trillingen in actie. Door een tussentijdse zwenkcyclus kunnen overigens eenvoudig ingesloten spanen en vloeistof verwijderd worden. Bij de aankoop van een dergelijke machine dient men na te denken over voldoende grote afmetingen, toerental, spankracht en aandrijfkoppel van de motor.

Vijf simultane assen

Momenteel verdringen echter volledig geïntegreerde simultaan vijfassige types met x-, y-, z-, a- en c-as de drieassige generatie. Verschillende kleine of middelgrote bedrijven uit de top van de maakindustrie zijn intensief bezig met die transitie. Al is dat niet zozeer vanwege de leeftijd, slijtage of gestegen onderhoud.

Hoogvermogensserie

Als derde categorie zijn de vijfassige freesmachines onder te verdelen in een hoogvermogensserie (HPC), ofwel in een type, uitgerust met een hoogtoerenspil (HSC). Daarbij laten de bewegingsassen zich met dezelfde hoge dynamiek en nauwkeurigheid sturen, mede door teruggekoppelde precisiemeetsystemen.

STATISCH, DYNAMISCH EN THERMISCH STABIEL

De frames bestaan meestal uit één stuk, gegoten uit gietijzer of polymeergietbeton. Ook hybride vormen, bijvoorbeeld een gietijzeren constructie opgevuld met gietbeton, behoren tot de mogelijkheden. Polymeergietbeton zorgt voor een hogere statische, dynamische en thermische stabiliteit en een betere demping. Een monoblock biedt de hoogte stijfheid en een gereduceerd trillingsniveau voor krachten afkomstig uit de bewerking en de aandrijving. Bij een gedrongen bouw moet er nauwkeurig op worden gelet dat die compacte, steeds vaker ingesloten warmtebronnen, zoals elektromotoren of directe aandrijvingen, de thermische huishouding op geen enkele plaats binnen de machine verstoren. Waar er oorspronkelijk sprake was van één koelsysteem, bestaat dat nu veelal uit opgesplitste en meer zelflerende afzonderlijke circuits. Daarmee tonen fabrikanten dat ze actief toewerken naar een zo gelijkmatig mogelijke temperatuur van de totale machine én essentiële subsystemen als hoofdspil, elektrische of elektronische voeding, aandrijfassen en snijvloeistof. De onderlinge beïnvloeding van warmtebronnen is daarbij zo minimaal mogelijk.

De frames bestaan meestal uit één stuk, gegoten uit gietijzer of polymeergietbeton. Ook hybride vormen, bijvoorbeeld een gietijzeren constructie opgevuld met gietbeton, behoren tot de mogelijkheden. Polymeergietbeton zorgt voor een hogere statische, dynamische en thermische stabiliteit en een betere demping. Een monoblock biedt de hoogte stijfheid en een gereduceerd trillingsniveau voor krachten afkomstig uit de bewerking en de aandrijving. Bij een gedrongen bouw moet er nauwkeurig op worden gelet dat die compacte, steeds vaker ingesloten warmtebronnen, zoals elektromotoren of directe aandrijvingen, de thermische huishouding op geen enkele plaats binnen de machine verstoren. Waar er oorspronkelijk sprake was van één koelsysteem, bestaat dat nu veelal uit opgesplitste en meer zelflerende afzonderlijke circuits. Daarmee tonen fabrikanten dat ze actief toewerken naar een zo gelijkmatig mogelijke temperatuur van de totale machine én essentiële subsystemen als hoofdspil, elektrische of elektronische voeding, aandrijfassen en snijvloeistof. De onderlinge beïnvloeding van warmtebronnen is daarbij zo minimaal mogelijk.

VOORDELEN

Standtijd gereedschap

Een van de voordelen van vijfassige machines is ongetwijfeld een korter ingespannen en stijver gereedschap, met een geringere uitbuiging en trillingen. Waar mogelijk, wordt de frees licht gekanteld en slepend met behulp van extra regelparameters over de geprogrammeerde baan gevoerd. Door deze verandering in bewerkingspatroon wordt de snijkant over een groter deel van de omtrek effectief gebruikt. In die opstelling zijn er verschillende snijkanten vaak tegelijk in aangrijping, wat ook een zwaardere verspaning met een langere standtijd mogelijk maakt.

Glad nafrezen met hoge voeding

De meeste winst is echter te halen uit het superglad nafrezen met hoge voeding. Met gelijkmatiger verlopende condities kunnen zowel lossingsschuintes, dieper liggende radii, lange kernen en stromingsprofielen makkelijker en stabieler worden geproduceerd. Vooral de eindfinish valt daarbij op, dankzij een op de snijzone gerichte hogedrukspoeling door spil, opname en gereedschap. In de praktijk resulteert dit in een reële reductie van de machinebezetting per werkstuk. Dat de machine duurder en groter is geworden om bij een identiek werkstuk overal bij te kunnen, vormt een nadeel.

HIGH-END MACHINEBOUW NIEUWE STIJL

Opvallend is dat over de jaren het vertalen van meer assen in nieuwere, geavanceerde en praktisch bruikbare machineconstructies nog lang niet lijkt uitgeput. Hexapods, ook wel parallel kinematische machineconstructies genaamd, hebben zich als grootste innovatie niet doorgezet in vijfassig verspanen, behalve in enkele meet- en robotapplicaties.

Drieassig bracht Willemin-Macodel (Delémont, CH) wel een voor de uurwerk- en horlogebranche geschikte en energiebesparende 701S- versie. In dit deltarobotachtige concept zijn stijfheid en precisie als eigenschappen verenigd. Het lichtere werkstuk, opgespannen op een standaard System 3R pallet, wordt hoogdynamisch bewogen onder de aanzienlijk zwaardere hoofdspil, middels een snel regelende open Beckhoff besturing. De andere Zwitserse vijfassige WM-machines, voor kleine tot middelgrote producten uit de micro- en precisiesector, zijn traditioneel opgebouwd rond mechanische sledes.

Met de D200Z voor zwaarder werk toont Makino de extra aandacht die het Japanse merk geeft aan maximale stijfheid bij een hoge flexibiliteit en dynamiek. De b- en c-as zijn compact samengebouwd en zijn daardoor uiterst stabiel. Die slimme constructie zorgt er door de schuine opdeling voor dat - onafhankelijk van in welke stand en positie het te bewerken vlak tussen horizontaal en verticaal staat - de gecombineerde massa van het werkstuk en opspanning een vrijwel te verwaarlozen invloed heeft. Het drukpunt van de frees valt namelijk nagenoeg samen met het hart van de tafel(lagering).

KWETSBARE HOOFDSPIL

Inwendige koeling

De hoofdspindel, het hart van elk HSC-gereedschapswerktuig, krijgt van topfabrikanten speciale aandacht. Om een volledige beheersbaarheid van de geavanceerde freestechnologie tot op 2 à 3 µm te kunnen realiseren, mag een spindel in bedrijf niet groeien. Dat was tot voor kort een zware opgave. Oplossingen zijn gekomen uit een optimale inwendige koeling van lineaire en direct aangedreven motoren, lagers, mantel van het motorhuis, spilneus en de aandrijving.

Beveiliging tegen botsing en ongewenste krachten

Ook intelligente beveiliging tegen botsing en andere excessieve (snij)krachten is niet meer weg te denken. Iedere crash, hetzij door een programmeerfout, afwijkend gereedschap, spilstilstand, spanfout of sleet, is een ramp met ingrijpende gevolgen. Dat risico wordt geminimaliseerd omdat er een koppeling bestaat met een simulatie waarin alle elementen zijn opgenomen. Daarmee ontstaat een virtuele schaduwbewerking van de complete machine met aandrijfdynamiek, gereedschap, werkstuk en spanmiddel, NC- en CNC-programma na de machinespecifieke 'vertaling' door de postprocessor, alsmede automatisering.

AUTOMATISCH BELADEN EN ONTLADEN

Extra capaciteit valt te realiseren bij een steeds langere inzetduur, vanuit een slimme planning en een open, bij voorkeur genormaliseerde, interface. Dit door middel van een gereedschapsmagazijn met een vergroot aantal stations. Ook in dat geval blijft het essentieel dat de vakman of operator vrije toegang blijft gehouden aan de voorkant met een HMI-pendant bij de hand. Dat roept vanzelf de vraag op langs welke zijde de werkruimte automatisch beladen of ontladen moet worden. Hetzij zijdelings, vanachter of vanboven via bijvoorbeeld een standaardroldeur of -luik? Bedrijfsspecifieke automatisering wordt toenemend verzorgd door een robot, geïntegreerd in een automatische cel met een integraal magazijn voor gereedschappen en werkstukken op standaardopnames, pallets of nulpuntopspansystemen. Voor die grotere machines, waarbij afmetingen en gewicht een doorslaggevende rol spelen, zijn er inmiddels ook al oplossingen op de markt.

AFWIJKING CAM EN REALITEIT

Geavanceerde programmeersystemen maken een sterke progressie door. In de praktijk blijkt dat er nogal grote verschillen voorkomen tussen het CAM-programma en de werkelijke CNC-uitvoering. Tot nu toe onbekende fouten treden op in het oppervlak, o.m. door tegen dynamische limieten aan te werken. Echter, ook daar waar de voeding drastisch terugloopt op posities waar ingewikkelde geometrische elementen of features in elkaar overgaan. Lokaal doen er zich spontane asrotaties voor. Het uitfilteren ervan ter compensatie levert, hoe klein ook in absolute zin, een verbeterd NC-programma op. De automatische kalibratie van alle assen levert eveneens meer zekerheid op voor 'first time right'. Daarbij komt dat de huidige enorme hoeveelheden data, analyse en verwerking een probleem geven: bestaande CNC-machines kunnen niet altijd bijbenen. Spelend met toerental en freesconfiguratie als middel om met kleine spaandoorsnedes toch de gewenste verspaningscapaciteit en geometrie te realiseren, bereikt men spiegelgladde eindcontouren. Dit mits, samen met een verfijnde programmering over speciale regelvlakken, specifieke contouren in gereedschap en hoogdynamische aandrijf- en meetsystemen. Middels het strategisch veranderen van de aangrijping is er gelijkmatiger materiaal weg te nemen, met alle voordelen van dien. Anderzijds helpt moderne software voor aansturing en simulatie het inrichten op de machine drastisch te versnellen, onder andere met een grafische weergave van de hele keten.

SPANSYSTEMEN

De opspanning blijft een knelpunt. Schijnbaar vergeten spanprocessen komen terug in de belangstelling, hetzij in geperfectioneerde vorm. Ook universele systemen doen opnieuw hun intrede, bijvoorbeeld het snel, eenduidig en zonder vervorming hechten van variërende, dunwandige en complexe onderdelen na het snel positioneren met pennen. Het lossen na de bewerking gebeurt snel en eventuele extra hulpmiddelen worden meteen geïntegreerd. Ook het stijf inklemmen van grillige, near-net-shapecontouren staat weer in de belangstelling, door het toenemend additief fabriceren. Dit middels tweezijdig aanliggende en zelfzoekende pakketten van spanstiften.

De opspanning blijft een knelpunt. Schijnbaar vergeten spanprocessen komen terug in de belangstelling, hetzij in geperfectioneerde vorm. Ook universele systemen doen opnieuw hun intrede, bijvoorbeeld het snel, eenduidig en zonder vervorming hechten van variërende, dunwandige en complexe onderdelen na het snel positioneren met pennen. Het lossen na de bewerking gebeurt snel en eventuele extra hulpmiddelen worden meteen geïntegreerd. Ook het stijf inklemmen van grillige, near-net-shapecontouren staat weer in de belangstelling, door het toenemend additief fabriceren. Dit middels tweezijdig aanliggende en zelfzoekende pakketten van spanstiften.

GEREEDSCHAPSSECTORHELPT EEN HANDJE

Fabrikanten van snijgereedschappen zijn voor de productie overigens zelf primair aangewezen op vijfassige machines. Dat die innovatief worden gebruikt, bevestigen de uitermate complex geconstrueerde koppelvlakken in recente opnames voor wisselplaten van een geavanceerd ontwerp. Anderzijds elimineren frezen met variabele spiraalhoek nagenoeg het optreden van vibraties. Nieuwe ontwerpen koppelen de voordelen van een bolfrees aan een cilindrische snijder. Met een dubbelgebogen snijcontour en een afgeronde tip is de aangrijping strategisch anders, evenals een aangepaste torusfrees van conisch ontwerp met een bolkopafronding aan de neus. In deze branche is de digitalisering veel verder vooruit dan de buitenwereld weet, zeker wat digitale, bedrijfseigen netwerken, VR (virtual)- en AR (augmented)-reality betreft. Buiten de serie standaard in de catalogus opgenomen snijgereedschappen staan er hoogproductieve varianten van combigereedschap ter beschikking - met op dezelfde houder (of 'platform') een reeks HM-wisselplaten. Het vijfassig simultaan frezen helpt aantoonbaar meer uit de CNC-machine te halen en is zo een voorwaarde om die en uitwisselbare hybride freeskoppen, HM-schachten en massief gereedschap rendabel te maken. Zeldzame legeringselementen drijven de prijs geleidelijk op. Evengoed vormen speciale afmetingen - die op bestelling leverbaar zijn voor repeterende opdrachten - geen uitzondering meer.