FIABILITE DE PROCESSUS CROISSANTE

POUR CENTRES D’USINAGE CINQ AXES

La technique ajoute une valeur élevée

Les machines à cinq axes occupent une position plus forte que jamais entre les centres d’usinage. Ces dernières années, la technique a progressé, notamment dans la qualité et la fiabilité du processus. L’usinage simultané à cinq axes a surtout progressé dans les entreprises plus petites, car pour supporter la complexité de produit croissante, des axes supplémentaires sont indispensables. Ceux-ci sont plus exigeants pour la construction de machines afin d’atteindre un niveau de rigidité et de qualité finale comparable à celui des variantes à trois axes. Le pilotage et l’automatisation ont aussi gagné en importance ces dernières années.

CENTRES D’USINAGE CINQ AXES

Durées plus courtes, plus de variation et une offre spécifique au client. Telles sont les causes des séries de plus en plus petites dans l’industrie manufacturière. Progressivement, les exigences se déplacent vers les produits high-tech et de précision plus complexes, tandis que les limites reculent sans sacrifier la qualité ou la précision. Pile dans les cordes de la machine à cinq axes, qui est aussi engagée dans les ateliers d’outillage, où l’on vise expressément à réprimer le point névralgique ancestral, à savoir le post-usinage manuel. Diminuer, voire éliminer, cet usinage supplémentaire coûteux, fastidieux et nécessaire procure un gain direct en termes de coûts, de temps et de qualité finale fonctionnelle.

Durées plus courtes, plus de variation et une offre spécifique au client. Telles sont les causes des séries de plus en plus petites dans l’industrie manufacturière. Progressivement, les exigences se déplacent vers les produits high-tech et de précision plus complexes, tandis que les limites reculent sans sacrifier la qualité ou la précision. Pile dans les cordes de la machine à cinq axes, qui est aussi engagée dans les ateliers d’outillage, où l’on vise expressément à réprimer le point névralgique ancestral, à savoir le post-usinage manuel. Diminuer, voire éliminer, cet usinage supplémentaire coûteux, fastidieux et nécessaire procure un gain direct en termes de coûts, de temps et de qualité finale fonctionnelle.

Processus hautement productif et flexible

Vu les dimensions des centres d’usinage à cinq axes, il est caractéristique que deux extrêmes se profilent de la façon la plus formelle: de petites constructions légères pour des articles de consommation, comme des produits techniques multifonctionnels de forme complexe ou des produits et instruments médicaux, en plus de composants XL dans des secteurs telles que l’approvisionnement en énergie, le transport, l’entraînement et la logistique. Dans ce cadre, le fraisage multi-axial se profile de plus en plus comme un processus hautement productif et flexible, avec un accès sur cinq côtés à la pièce et des possibilités inconnues.

Contrôle optimal du processus

Il est certain que plus l’automatisation est présente, plus un contrôle optimal du processus et une surveillance continue sont cruciaux. Des variations abruptes de charge, à partir du couple, du régime, de l‘alimentation ou de l’amorce, etc., n’ont jamais une influence positive sur le produit fini, sans parler de la durée de vie (des composants) de la machine et de la tenue de l’outil. Veillez au déroulement le plus cohérent de tous les usinages, avec ou sans outil engagé, en vue d’une fiabilité maximale, de la précision de répétabilité et d’un lissé supérieur, aussi dans les cycles automatiques.

NOUVELLE GENERATION DE SYSTEMES FAO

Les fabricants et les développeurs visent depuis longtemps à réduire la dépendance à l’homme des processus de production sous toutes leurs facettes. Or, le développement reste possible, dans la programmation et la commande des centres d’usinage à cinq axes, certainement par rapport à ce qui est déjà atteint dans l’automatisation de la machine, des outils et de la technologie. En raison des axes principaux supplémentaires, les outils doivent, en effet, satisfaire à des critères spéciaux, tels qu’une programmation adaptée, une nouvelle commande CNC avec de puissants processeurs pour une grande vitesse de calcul, de nouveaux algorithmes, une capacité de mémoire accrue et des réseaux digitaux et protégés. Ceci fait aussi grimper le prix. La toute dernière génération de systèmes FAO se charge de la préparation du travail digitale, couplée à un système de planning intelligent. De récents développements se situent dans le domaine d’une plus grande intelligence intégrée et des modules logiciels autodidactes.

Fabricants d’outils

L’usinage sans intervention, à un niveau sans cesse supérieur, est désormais possible grâce à la technologie de fabricants de machines et de fournisseurs d’outils réputés. Il ne s’agit plus seulement de conseils de sélection techniques et organisationnels. Les entreprises qui investissent dans des outils de précision à cinq axes, sont considérées comme des partenaires de collaboration, qui reçoivent le soutien dans la chaîne totale. Le sous-traitant en question peut se différencier en ajoutant lui-même des connaissances spécifiques à l’entreprise et une expérience de grande valeur.

DIFFERENTES SORTES DE MACHINES

Une fraiseuse à cinq axes n’est pas l’autre. En effet, la diversité dans les types et dimensions est énorme. Des machines modulaires permettant de maîtriser entièrement la position et l’orientation de l’arête. Nous pouvons scinder l’éventail des centres d’usinage sur la base de la position de la broche principale en exécutions horizontales et verticales. Par nature, les fraiseuses horizontales évacuent le plus aisément les copeaux sans autres mesures en raison de la pesanteur.

Disposition ‘3+2’

Disposition ‘3+2’

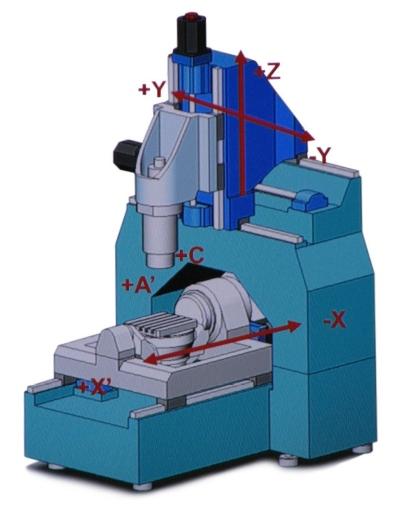

Dans la pratique, on distingue encore selon la configuration de l’axe principal, à commencer par trois axes X, Y et Z plus deux axes indexants, aussi dénommée disposition ‘3+2’. Cette configuration se compose d’un axe rotatif-pivotant sur une table, ou pour les grandes machines, d’une tête rotative-pivotante à axe double ou scindée dans une tête de fraisage pivotante et une table tournante. Ces axes supplémentaires sont intégrés ou prévus comme unité ajoutée. Différents fabricants livrent des unités rotatives-pivotantes libres comme équipement de base aux OEM et pour le montage a posteriori. Les prestations de ces dispositions sont quasi comparables dans la majorité des applications. Le plus souvent, une pièce se place sur l’un des axes supplémentaires avec une masse plus minime, un recul plus faible et un risque réduit de vibrations en action. Du reste, par un cycle de pivotement intermédiaire, les copeaux et le liquide enclavés s’enlèvent aisément. Lors de l’achat de la machine, on doit songer à des dimensions, un régime, une force de serrage et un couple d’entraînement du moteur suffisants.

Cinq axes simultanés

Pour l’heure, les types à cinq axes simultanés entièrement intégrés avec axes X, Y, Z, A et C supplantent toutefois la génération à trois axes. Différentes petites ou moyennes entreprises du top de l’industrie manufacturière s’affairent intensivement à cette transition. Mais pas tellement en raison de l’âge, de l’usure ou de l’entretien accru.

Série haute puissance

Comme troisième catégorie, les fraiseuses à cinq axes se scindent en une série haute puissance (HPC) ou un type équipé d’une broche à grande vitesse de rotation (HSC). Les axes de déplacement se pilotent avec le même dynamisme et précision, en partie par des systèmes de mesure de précision rétrocouplés.

STATIQUE, DYNAMIQUE ET THERMIQUEMENT STABLE

Les bâtis sont le plus souvent monobloc, coulés en fonte ou béton coulé polymère. Les formes hybrides, par exemple une construction en fonte coulée remplie de béton coulé, font aussi partie des possibilités. Le béton coulé polymère crée une plus grande stabilité statique, dynamique et thermique ainsi qu’un meilleur amortissement. Un monobloc offre la plus grande rigidité et un niveau de vibration réduit pour les forces résultant de l’usinage et de l’entraînement. Dans une construction forcée, on doit veiller avec précision à ce que ces sources de chaleur compactes, de plus en plus souvent enclavées, comme les électromoteurs ou les entraînements directs, ne perturbent nullement le comportement thermique dans la machine. S’il était question d’un seul système de refroidissement à l’origine, ceci est maintenant constitué le plus souvent de circuits distincts scindés et plus autodidactes. Les fabricants montrent ainsi qu’ils visent activement une température la plus homogène possible de la machine totale et des sous-systèmes essentiels tels que la broche principale, l’alimentation électrique ou électronique, les axes d’entraînement et le liquide de coupe. L’influence réciproque des sources de chaleur est aussi minime que possible.

Les bâtis sont le plus souvent monobloc, coulés en fonte ou béton coulé polymère. Les formes hybrides, par exemple une construction en fonte coulée remplie de béton coulé, font aussi partie des possibilités. Le béton coulé polymère crée une plus grande stabilité statique, dynamique et thermique ainsi qu’un meilleur amortissement. Un monobloc offre la plus grande rigidité et un niveau de vibration réduit pour les forces résultant de l’usinage et de l’entraînement. Dans une construction forcée, on doit veiller avec précision à ce que ces sources de chaleur compactes, de plus en plus souvent enclavées, comme les électromoteurs ou les entraînements directs, ne perturbent nullement le comportement thermique dans la machine. S’il était question d’un seul système de refroidissement à l’origine, ceci est maintenant constitué le plus souvent de circuits distincts scindés et plus autodidactes. Les fabricants montrent ainsi qu’ils visent activement une température la plus homogène possible de la machine totale et des sous-systèmes essentiels tels que la broche principale, l’alimentation électrique ou électronique, les axes d’entraînement et le liquide de coupe. L’influence réciproque des sources de chaleur est aussi minime que possible.

AVANTAGES

Tenue de l’outil

L’un des avantages des machines à cinq axes est sans aucun doute un outil serré plus court et plus rigide, avec une flexion et des vibrations plus faibles. Là où cela est possible, la fraise est légèrement basculée et traînée à l’aide de paramètres de réglage supplémentaires sur le trajet programmé. Par ce changement dans le modèle d’usinage, l’arête est utilisée effectivement sur une plus grande partie de la circonférence. Dans cette disposition, différentes arêtes sont souvent simultanément engagées, ce qui permet un usinage plus lourd avec une plus longue tenue.

Post-fraisage lisse à grande alimentation

Le gain principal s’obtient toutefois dans le post-fraisage superlisse à grande alimentation. Avec des conditions plus homogènes, les dépouilles, les rayons plus profonds, les longs noyaux et les profils d’écoulement sont produits de façon plus simple et plus stable. On note surtout la finition finale, grâce à un rinçage sous haute pression orienté sur la zone de coupe à travers la broche, la prise et l’outil. Dans la pratique, ceci résulte dans une réelle réduction de l’occupation de la machine par pièce. Le prix plus élevé et la taille plus grande de la machine pour accéder partout à une pièce identique sont des inconvénients.

CONSTRUCTION DE MACHINES HIGH-END NOUVEAU STYLE

A noter que la traduction au fil des ans de plus d’axes dans des constructions de machine plus neuves, avancées et pratiques ne semble pas encore épuisée. Les hexapods, aussi appelés constructions de machine à cinématique parallèle, n’ont pas percé comme innovation majeure dans l’usinage à cinq axes, hormis dans quelques applications de mesure et de robot.

Willemin-Macodel (Delémont, CH) a bel et bien lancé une version à trois axes 701S économe en énergie, destinée au secteur de l’horlogerie. Ce concept de robotique delta réunit les propriétés de rigidité et de précision. La pièce plus légère, serrée sur une palette System 3R standard, se déplace de façon hautement dynamique sous la broche principale considérablement plus lourde, au moyen d’une commande Beckhoff ouverte à réglage rapide. Contrairement à cela, les autres machines WM à cinq axes suisses, pour petites à moyennes entreprises du secteur micro et de précision, sont conçues traditionnellement autour de chariots mécaniques.

Avec le D200Z pour travail plus lourd, Makino montre l’attention accrue que la marque japonaise accorde à la rigidité maximale avec une grande flexibilité et dynamique. Les axes B et C sont compacts et dès lors extrêmement stables. Cette construction intelligente fait en sorte que la masse combinée de la pièce et du serrage a une influence quasi négligeable, quelles que soit la situation et la position de la surface à usiner entre horizontal et vertical. Le point de pression de la fraise coïncide avec le centre (du palier) de la table.

BROCHE PRINCIPALE FRAGILE

Refroidissement interne

La broche principale, le cœur de chaque machine-outil HSC, reçoit une attention spéciale des fabricants éminents. Pour une maîtrise complète de la technologie de fraisage avancée jusqu’à 2 à 3 µm, une broche en service ne peut pas croître. Ce fut une lourde tâche jusqu’il y a peu. Des solutions sont venues du refroidissement interne optimal des moteurs linéaires et à entraînement direct, des paliers, du manteau du bâti de moteur, du nez de broche et de l’entraînement.

Protection contre la collision et les forces indésirables

La protection intelligente contre la collision et autres forces (de coupe) excessives est incontournable. Chaque crash, causé par une faute de programmation, un outil déviant, un arrêt de broche, une erreur de serrage ou une fente, est une catastrophe aux conséquences radicales. Ce risque est désormais minimisé, parce qu’il existe un accouplement à la simulation qui reprend tous les éléments. Ceci crée un usinage virtuel de la machine complète avec dynamique d’entraînement, outil, pièce et outil de serrage, programme NC et CNC après la ‘traduction’ spécifique à la machine par le post-processeur, et l’automatisation.

CHARGER ET DECHARGER AUTOMATIQUEMENT

On réalise une capacité accrue avec une durée d’engagement sans cesse plus longue, à partir d’un planning intelligent et d’une interface ouverte, de préférence normalisée. Ceci, par un magasin d’outils aux stations plus nombreuses. Ici aussi, il reste essentiel que le professionnel ou l’opérateur garde un accès libre à l’avant avec un HMI pendant à portée de main. La question est de savoir de quel côté l’espace de travail doit être chargé ou déchargé de façon automatique. Latéralement, par l’arrière ou par le haut via, par exemple, une porte roulante ou un volet standard? L’automatisation spécifique à l’entreprise est de plus en plus confiée à un robot intégré dans une cellule automatique avec magasin central pour outils et pièces sur mandrins standard, palettes ou systèmes de serrage au point zéro. Pour ces machines plus grandes, dont les dimensions et le poids jouent un rôle décisif, des solutions existent déjà.

DIVERGENCE FAO ET REALITE

Les systèmes de programmation avancés progressent fortement. Dans la pratique, on observe des différences assez grandes entre un programme FAO et l’exécution CNC réelle. Des erreurs inconnues se produisent dans la surface, notamment en travaillant à des limites dynamiques. Mais également là où l’alimentation recule drastiquement aux positions où des éléments géométriques ou des caractéristiques complexes fusionnent. Localement, des rotations axiales spontanées se produisent. Leur filtration compensatoire, aussi petite soit-elle dans l’absolu, délivre un programme NC amélioré. L’étalonnage automatique de tous les axes accroît aussi la certitude pour le ‘first time right’. S’y ajoute le problème des énormes volumes de données, d’analyse et de traitement: les machines CNC existantes ne suivent pas toujours. En jouant sur la vitesse de rotation et la configuration de fraisage comme outil pour atteindre la capacité d’usinage et la géométrie souhaitées avec de petites sections de copeau, on atteint des contours finaux ultralisses. Ceci, par une programmation pointue sur les surfaces de réglage spéciales, des contours spécifiques dans l’outil et des systèmes d’entraînement et de mesure hautement dynamiques. Un matériau plus homogène est enlevé grâce à un changement stratégique de l’application, avec tous les avantages qui en découlent. D’autre part, un logiciel moderne pour le pilotage et la simulation aide à accélérer drastiquement l’agencement sur la machine, notamment avec un rendu graphique de toute la chaîne.

SYSTEMES DE SERRAGE

Le serrage reste un point névralgique. Des processus de serrage apparemment oubliés redeviennent intéressants, mais sous une forme perfectionnée. Des systèmes universels réapparaissent, par exemple la fixation rapide, univoque et sans déformation d’éléments variables, à paroi mince et complexes après le positionnement rapide avec des broches. Le déchargement après l’usinage est rapide et d’éventuels accessoires supplémentaires sont aussitôt intégrés. Le clamage rigide de contours near-net-shape capricieux attire à nouveau l’attention, en raison de la fabrication additive croissante. Ceci, au moyen de sets de goupilles sur deux côtés et autoguidés.

Le serrage reste un point névralgique. Des processus de serrage apparemment oubliés redeviennent intéressants, mais sous une forme perfectionnée. Des systèmes universels réapparaissent, par exemple la fixation rapide, univoque et sans déformation d’éléments variables, à paroi mince et complexes après le positionnement rapide avec des broches. Le déchargement après l’usinage est rapide et d’éventuels accessoires supplémentaires sont aussitôt intégrés. Le clamage rigide de contours near-net-shape capricieux attire à nouveau l’attention, en raison de la fabrication additive croissante. Ceci, au moyen de sets de goupilles sur deux côtés et autoguidés.

LE SECTEUR DE L’OUTILLAGE AIDE

Les fabricants d’outils de coupe sont du reste dépendants des machines à cinq axes pour la production. Ceux-ci sont utilisés de façon innovante, comme le confirment les jonctions extrêmement complexes dans de récents mandrins pour les plaquettes de conception avancée. D‘autre part, les fraises à angle de spirale variable éliminent presque l’apparition de vibrations. De nouveaux concepts associent les avantages d’une fraise boule sur une coupeuse cylindrique. Avec un contour de coupe doublé et une extrémité arrondie, l’engagement est stratégiquement différent, tout comme une fraise toroïdale adaptée de concept conique avec tête sphérique arrondie sur le nez. Dans cette branche, la digitalisation est bien plus avancée que ne le croit le monde extérieur, certainement en matière de réseaux digitaux propres à l’entreprise, VR (virtual) et AR (augmented) reality. En dehors de la série d’outils de coupe repris en standard dans le catalogue, des variantes hautement productives d’outils combinés sont à disposition – avec une série de plaquettes HM sur le même support (ou plateforme). Le fraisage simultané à cinq axes aide de façon visible à retirer davantage de la machine et est ainsi en fait une condition pour rentabiliser ces têtes de fraise hybrides interchangeables, tiges HM et outils massifs. Des éléments en alliage rare augmentent progressivement le prix. Des dimensions spéciales – livrables sur commande pour des missions répétitives – ne sont plus non plus une exception.