ELEKTROCHEMISCH VERSPANEN: NET VONKEN, MAAR WEZENLIJK ANDERS

Aantal toepassingen van contactloos verspanen neemt toe

Bij contactloos verspanen denken de meesten meteen aan vonkeroderen. Veel minder bekend is elektrochemisch verspanen, dat eveneens volkomen contactloos werkt. Het grote verschil tussen beide bewerkingen is dat bij elektrochemisch verspanen de elektrode niet slijt. Dat opent ook de deur voor nieuwe toepassingen, nu de technologie de jongste jaren nog een pak toegankelijker is geworden. Ook de combinatie met 3D-metaalprinten is veelbelovend, maar staat nog in de kinderschoenen. In dit artikel bespreken we de mogelijkheden en beperkingen van elektrochemisch verspanen.

NICHETECHNOLOGIE

Elektrochemisch verspanen (ECM) is nog steeds een nichetechnologie, die nochtans al enkele jaren bestaat. Eigenlijk gaan de basisprincipes terug tot Michael Faraday, die begin negentiende eeuw met zijn onderzoek de basis voor ECM heeft gelegd. In de daaropvolgende eeuw is de technologie in Rusland ontwikkeld en na de oorlog vele jaren toegepast in onder andere de energie-industrie. Toen de technologie in de jaren 90 naar West-Europa is gehaald, heeft men in eerste instantie vooral de nauwkeurigheid verbeterd. Dit kon door de machine mechanisch aan te passen, zodat de stijvere z-as de krachten die door het pulserende gereedschap vrijkomen, beter kan opvangen. De grote doorbraak is echter vooral te danken aan een betere procesbeheersing door de nieuwe besturingen. Als men tegenwoordig spreekt over ECM, wordt voornamelijk p-ECM bedoeld, precisie elektrochemisch verspanen.

VERSCHIL MET VONKERODEREN

Elektrode slijt niet

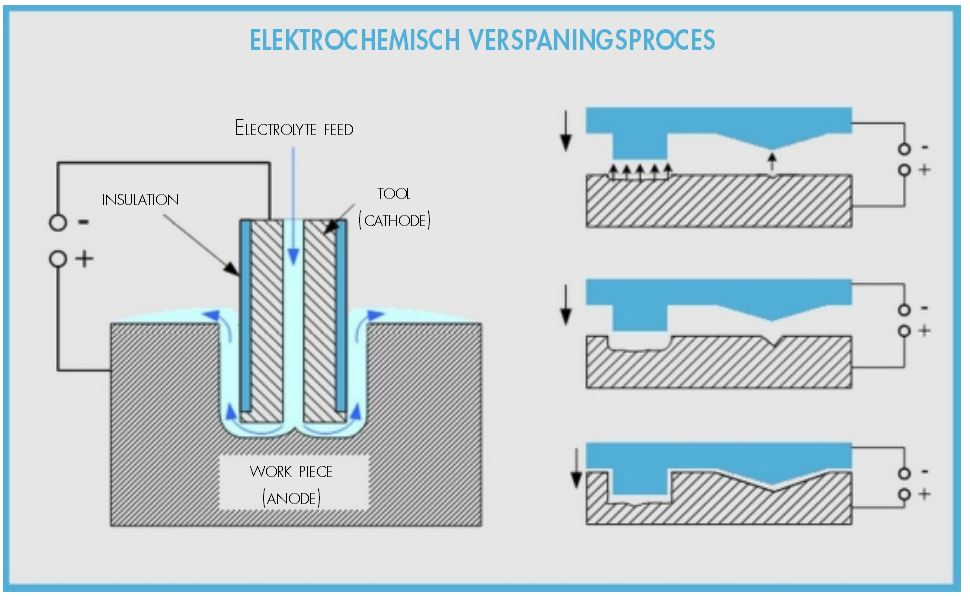

Net als vonkeroderen (EDM) is elektrochemisch verspanen een contactloze bewerking. Er blijft altijd een bepaalde afstand tussen de elektrode (het gereedschap, de kathode) en het werkstuk (de anode). Meestal schommelt de breedte van deze spleet tussen de 80 en 800 µm. De elektrolyt (geleidend medium) zorgt ervoor dat door de hoge stroom de metaalionen loskomen van het werkstuk, precies op die plaats waar een potentiaalverschil ontstaat als je de elektrode in de elektrolyt brengt. Dat gebeurt volgens de vorm van de elektrode, die heen en weer beweegt in de z-richting van de machine. Er komt geen vonk aan te pas, zoals bij EDM. De elektrolyt wordt continu gespoeld om het materiaal dat verspaand wordt, af te voeren. Dit gebeurt met een druk lager dan 25 bar. Door de spoeling ontstaat er vanzelf een koeling van zowel het werkstuk als de elektrode.

Geen 'heat affected zone'

Behalve het feit dat de elektrode helemaal niet slijt, is er nog een ander belangrijk verschil met vonkeroderen. Doordat de vonken ontbreken, wordt er geen warmte in het werkstuk gebracht, waardoor de typische 'heat affected zone' (de witte laag aan het oppervlak na het vonken) achterwege blijft. Er treedt geen enkele verandering van het materiaal aan de oppervlakte van het werkstuk op. Voor bepaalde toepassingen in onder andere de vliegtuigindustrie is dit van groot belang.

Afbramen van precisiecomponenten

Hardheid, taaiheid en de magnetische eigenschappen van het werkstukmateriaal veranderen niet door de elektrochemische bewerking. Het ontbreken van slijtage aan de elektrode betekent tevens dat de vorm- en plaatsnauwkeurigheid hoog zijn, ongeacht het aantal bewerkingen dat gedaan is met de elektrode. Omdat de technologie van nature de neiging heeft om scherpe hoeken af te ronden, leent ECM zich voor het afbramen van precisiecomponenten. Dit gebeurt onder andere voor luchtvaartonderdelen.

Corrosievorming en energieverbruik

Het grootste nadeel van de techniek is het risico op corrosievorming door de elektrolyt aan zowel het werkstuk en het gereedschap als de machine. Ook is het energieverbruik van de machines relatief hoog.

VOLDOENDE SNEL VOOR SERIEPRODUCTIE

Een ander wezenlijk verschil is dat de snelheid bij elektrochemisch verspanen veel hoger ligt dan bij bijvoorbeeld zinkvonken. Dat komt mede doordat men in principe heel nauwkeurig kan ruwen en bewerken met dezelfde machine en hetzelfde gereedschap. Het verschil zit in de andere parameterinstellingen. Bij het ruwen kan men tot wel 5 mm titaan per minuut in de z-richting weghalen. Dat doet men tot er nog een minimale overmaat staat, en dan pas schakelt men over naar de precisiemodus van de machine, om het laatste stukje materiaal weliswaar langzamer, maar zeer nauwkeurig te bewerken. De oppervlakteruwheid is standaard Ra 0,5 µm, maar met p-ECM komt men tot betere resultaten, namelijk Ra 0,05 µm en Rz 0,2 µm. De productiesnelheid, in combinatie met het feit dat de elektrode niet slijt, maakt elektrochemisch verspanen geschikt voor serieproductie. Het vervangen van de elektrode - die bij zinkvonken regelmatig opnieuw moet frezen - is nu niet meer aan de orde. Series van 50 tot 100 stuks - soms ook veel meer - lenen zich uitstekend voor deze bewerkingstechnologie.

VARIANTEN VAN ECM

Precisie-ECM

Een variant van het elektrochemisch verspanen is het precisie elektrochemisch verspanen (p‑ECM). Hierbij oscilleert de elektrode als het ware in de z-richting. Door de gedwongen trilling van de elektrode verbetert de nauwkeurigheid van het proces om tot 2 µm precies te kunnen bewerken. Het bijzondere aan deze technologie is dat de spleet tussen werkstuk en elektrode kleiner is dan bij het normale ECM-proces, wat de hogere nauwkeurigheid en productiviteit verklaart. Deze ontwikkeling is toe te schrijven aan de betere technologie om de bewegingen met servomotoren te sturen en te controleren. De pulserende werking van het gereedschap zorgt eveneens voor een betere afvoer van het materiaal dat verspaand wordt.

Micro-ECM

Aan de universiteit van Stuttgart is de variant micro-ECM ontwikkeld, die eveneens een pulserende bewerking kent en een kleinere spleet (tot 100 keer kleiner) dan bij het gewone elektrochemisch verspanen. Hierdoor hoeven bij bewerkingen met een grote aspectratio de gereedschappen niet deels geïsoleerd te worden. Volgens dit proces zou men zelfs kunnen bewerken met draden dunner dan een menselijk haar.

Jet ECM

Een andere recente ontwikkeling is het zogenaamde Jet ECM. Hierbij wordt de stroom zeer lokaal op het werkstuk gebracht via een straal, met daarin de elektrolyt. Op deze manier kan men lokaal materiaal wegnemen, zelfs bij heel complexe vormen.

ECM EN 3D-METAALPRINTEN

Een toepassing van elektrochemisch verspanen die nog in de kinderschoenen staat, maar wel veelbelovend is, is de combinatie met 3D-metaalprinten. De AM-werkstukken van een laserpoederbedmachine kenmerken zich door een ruw oppervlak dat nabewerkt moet worden. Door dit met ECM te doen, kan men in korte tijd de toplaag van het geprinte werkstuk verwijderen en de oppervlakteruwheid sterk verbeteren, zonder dat het werkstuk mechanisch belast wordt. Het verwijderen van deze oppervlaktelaag helpt de spanningen in het werkstuk, ontstaan tijdens het AM-proces, grotendeels te verwijderen. Met deze ECM-bewerking verbetert de oppervlakteruwheid tot Ra 0,1 µm.

ECM BLIJFT EEN NICHETECHNOLOGIE

Hoewel het aantal toepassingen van ECM toeneemt, zal het altijd een nichetechnologie blijven, net als het vonkeroderen. Die markt groeit ook, maar zal altijd relatief klein blijven, vergeleken met de 'gewone' verspanende bewerkingen. Dat beide technieken wel groeien, is met name te danken aan het feit dat de machinebouwers de technologie toegankelijker weten te maken. En dat heeft dan weer alles te maken met IT-technologie. De fabrikanten stoppen immers steeds meer specifieke proceskennis in de besturing van de machines, zodat ook minder ervaren operators er sneller mee aan de slag kunnen.

Een andere reden waarom de interesse voor zowel ECM (en ook de variant p-ECM) als vonkeroderen toeneemt, heeft te maken met het complexer worden van de werkstukken en de opmars van materialen die met gewone freestechnieken lastig te bewerken zijn. Dat komt de traditionele 'vonkbedrijven' overigens goed uit, want zij hebben een deel van hun werk zien wegvallen door de opmars van onder andere hardfrezen en -draaien en 5‑assig simultaan frezen. De verschillende technieken wisselen stuivertje.