USINAGE ELECTROCHIMIQUE: SIMILAIRE A L’ELECTROEROSION, MAIS DIFFERENT

Le nombre d’usinages sans contact est en augmentation

Quand on parle d’usinage sans contact, on pense généralement à l’électroérosion. Une technique moins connue est l’usinage électrochimique qui fonctionne aussi parfaitement sans contact. La différence entre les deux usinages est que, dans le cas de l’usinage électrochimique, l’électrode ne s’use pas. Ceci ouvre la porte à de nouvelles applications, maintenant que la technologie est plus accessible depuis ces dernières années. La combinaison avec l’impression 3D métal est tout aussi prometteuse, mais elle n’en est encore qu’à ses balbutiements. Dans cet article, nous détaillons les possibilités et les limites de l’usinage électrochimique.

UNE TECHNOLOGIE DE NICHE

L’usinage électrochimique (ECM) est encore et toujours une technologie de niche, bien qu’elle existe depuis quelques années. Les principes de base remontent à l’époque de Michael Faraday, lorsqu’il jeta les bases de l’ECM au début du dix-neuvième siècle. Au siècle suivant, la technologie fut développée en Russie puis appliquée après la guerre, durant de nombreuses années, notamment dans l’industrie de l’énergie. Lorsque la technologie fut introduite en Europe de l’Ouest dans les années 90, on en améliora d’abord la précision. La machine fut adaptée mécaniquement afin que l’axe Z plus rigide puisse mieux absorber les forces émises par l’outil à impulsions. Mais la grande percée est due à une meilleure maîtrise du processus grâce à de nouvelles commandes. Quand on parle aujourd’hui d’ECM, on parle plutôt de p-ECM ou d’usinage électrochimique de précision.

DIFFERENCE AVEC L’ELECTROEROSION

L’électrode ne s’use pas

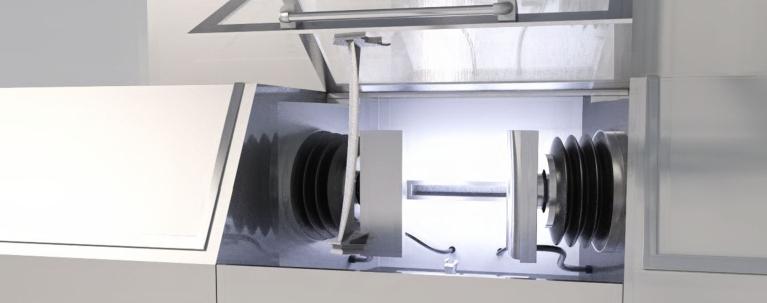

A l’instar de l’usinage par électroérosion (EDM), l’usinage électrochimique est un usinage sans contact. Il y a toujours une certaine distance entre l’électrode (l’outil, la cathode) et la pièce à usiner (l’anode). Généralement, la largeur du gap varie entre 80 et 800 µm. L’électrolyte (le flux conducteur) assure, grâce à une impulsion électrique élevée, un enlèvement de matière par dissolution ionique, précisément à l’endroit où la différence de potentiel apparaît, lorsque l’électrode est placée dans l’électrolyte. Ceci a lieu suivant la forme de l’électrode, qui effectue un mouvement de va-et-vient dans la direction Z de la machine. Aucune étincelle n’est générée comme dans le cas de l’EDM. L’électrolyte est rincé en continu pour évacuer les résidus d’usinage, à une pression inférieure à 25 bars. Ce rinçage permet de refroidir tant la pièce à usiner que l’électrode.

Pas de ‘zone thermiquement affectée’

Mis à part le fait que l’électrode ne s’use pas, il y a une autre grande différence par rapport à l’usinage par électroérosion. Comme il n'y a pas d'étincelles, la pièce ne souffre d’aucun apport de chaleur, la ‘zone thermiquement affectée’ typique (dépôt blanc en surface après l’électroérosion) est inexistante. Aucune modification de matériau ne se produit à la surface de la pièce à usiner. Ceci est d’une importance capitale pour certaines applications, e.a. dans l’industrie aéronautique.

Ebavurage de composants de précision

L’usinage électrochimique ne modifie aucunement la dureté, la résistance et les caractéristiques magnétiques du matériau de la pièce à usiner. L’absence d’usure à l’électrode signifie une haute précision de forme et d’emplacement, quel que soit le nombre d’usinages réalisés avec l’électrode. Comme la technologie tend naturellement à arrondir les angles vifs, l’ECM se prête à l’ébavurage de composants de précision, utilisés notamment dans le secteur de l’aéronautique.

Corrosion et consommation d’énergie

Le principal inconvénient de cette technique est le risque de formation de corrosion par l’électrolyte, tant sur la pièce à usiner, l’outil que la machine. La consommation énergétique des machines est aussi relativement élevée.

ASSEZ RAPIDE POUR UNE PRODUCTION EN SERIE

Une autre différence marquante de l’usinage électrochimique est la vitesse bien plus élevée par rapport, notamment, à l’étincelage au zinc. Ceci est en partie dû au fait qu’il est possible, en principe, d’usiner une ébauche avec une grande précision avec la même machine et le même outil. La différence réside dans le réglage d’autres paramètres. Dans le cas de l’ébauche, il est possible d’enlever jusqu’à 5 mm de titane par minute dans la direction Z. On réalise cela jusqu’à obtenir un excédent minimal, puis le processus bascule en mode précision et la machine réalise un usinage plus lent, mais extrêmement précis. La rugosité de surface est Ra 0,5 µm en standard, et avec le p-ECM, il est possible d’obtenir des résultats meilleurs de l’ordre de Ra 0,05 µm et Rz 0,02 µm. La vitesse de production combinée au fait que l’électrode ne s’use pas, rend l’usinage électrochimique adapté à la production en série. Le remplacement de l’électrode – qui doit être régulièrement fraisée dans le cas de l’étincelage au zinc – n’est plus nécessaire. Des séries de 50 à 100 pièces, et parfois bien plus, se prêtent idéalement à cette technologie d’usinage.

LES VARIANTES DE L’ECM

ECM de précision

Une variante de l’usinage électrochimique est l’usinage électrochimique de précision (p-ECM). Ici, l’électrode effectue un mouvement oscillatoire dans la direction Z. Par la vibration forcée de l’électrode, la précision du processus est améliorée et permet d’usiner jusqu’à une précision de 2 µm. La particularité de cette technologie est que le gap entre la pièce à usiner et l’électrode est plus réduit que dans le processus ECM normal, ce qui explique la précision supérieure et la productivité. Ce développement est le résultat de la technologie améliorée permettant de piloter et de contrôler les mouvements des servomoteurs. Le fonctionnement pulsatoire de l’outil assure également une meilleure évacuation des résidus d’usinage.

Micro ECM

La variante micro ECM a été développée à l’Université de Stuttgart. Une impulsion électrique est aussi appliquée et l’espace inter-électrode est très réduit (jusqu’à 100 fois plus) par rapport à l’usinage électrochimique conventionnel. Suite à cela, les outils ne doivent pas être partiellement isolés lors d’usinages avec un rapport de forme important. Ce processus permettrait de travailler avec des fils plus fins qu’un cheveu humain.

Jet ECM

Un autre développement récent est le Jet ECM. Dans ce cas-ci, le courant est amené très localement sur la pièce à usiner via un rayon qui contient l’électrolyte. Il est ainsi possible d’enlever de la matière localement, même lors de formes particulièrement complexes.

ECM ET L’IMPRESSION 3D METAL

Une application de l’usinage électrochimique, qui n’en est encore qu’à ses balbutiements, mais qui s’avère prometteuse, est une combinaison avec l’impression 3D métal. Les pièces AM d’une machine de fusion laser sur lit de poudre se caractérisent par une surface rugueuse qui doit être polie. En réalisant cela avec le processus ECM, on peut enlever rapidement la couche supérieure de la pièce imprimée et améliorer considérablement la rugosité de surface sans que la pièce ne soit chargée mécaniquement. L’enlèvement de la couche de surface aide à éliminer les contraintes présentes dans la pièce, résultant en grande partie du processus AM. Avec le traitement ECM, la rugosité de surface est améliorée jusqu’à Ra 0,1 µm.

L’ECM RESTE UNE TECHNOLOGIE DE NICHE

Bien que le nombre d’applications de l’ECM soit en augmentation, ce processus restera une technologie de niche, à l’instar de l’électroérosion. Le marché se développe, mais il sera relativement restreint, comparé aux opérations d’usinage ‘classiques’. Le fait que ces deux techniques continuent de se développer, a à voir avec les fabricants de machines qui rendent la technologie plus accessible, grâce à la technologie informatique. Les fabricants intègrent de plus en plus de connaissances de processus dans la commande des machines afin que les opérateurs moins expérimentés puissent s’en servir.

Une autre raison de l’intérêt croissant envers l’ECM (et sa variante p-ECM) et l’électroérosion est la complexité grandissante des pièces et l’émergence de matériaux difficiles à usiner avec les techniques de fraisage classiques. C’est une bonne chose pour les entreprises spécialisées dans l’électroérosion, parce qu’elles ont perdu une partie de leur travail suite, e.a., à l’avancée d’autres techniques de fraisage et de tournage dur et au fraisage à 5 axes simultanés. Les différentes techniques changent la donne.