3D-METAALPRINTEN ONTGROEIT STILAAN PROTOTYPERINGSFASE

BEZOEK AAN NAGELNIEUW PRODUCTIECENTRUM VAN HP IN BARCELONA

De meeste industriële bedrijven passen 3D-printen tot op vandaag enkel toe voor de productie van prototypes en gereedschappen, om onderdelen te vervangen, of voor het zogeheten consolideren, d.i. het reduceren van het aantal onderdelen door samenvoeging. HP wou daarin verandering brengen en lanceerde in het najaar van 2018 Metal Jet, een printer waarmee het bedrijf mikt op het printen van (middel)grote series van functionele onderdelen, mét de vereiste snelheid, efficiëntie en productiviteit. In juni 2019 werd Metallerie uitgenodigd voor de opening van het nagelnieuwe productiecentrum voor Additive Manufacturing van HP in Barcelona.

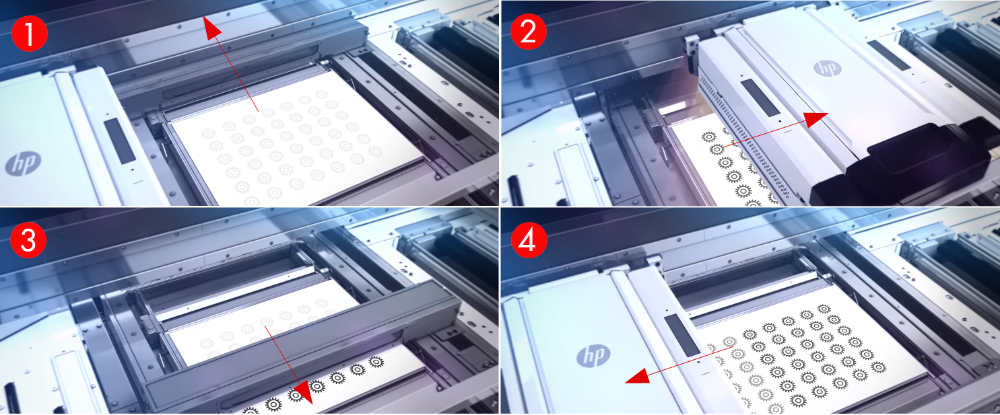

bewegen zich beurtelings weg en weer, waarbij eerst een laag metaalpoeder wordt geplaatst en vervolgens het bindmiddel

METAL JET-TECHNOLOGIE

De Metal Jet-printer werkt op basis van binder jetting en gebruikt daarbij metaalpoeder voor spuitgieten (MIM). Het metaalpoeder verandert tijdens het proces niet van fase, er is geen laser- of elektronenstraal die de poederdeeltjes doet versmelten. In plaats daarvan plaatsen de printkoppen bindvloeistofdruppels die ervoor zorgen dat het metaalpoeder zich onderling vasthecht, waardoor een ‘green part’ ontstaat. Een sinteroven finaliseert vervolgens het 3D‑deel door de vloeistof weg te branden en het in zijn volledig dense, geharde toestand te brengen. De functionaliteit en consistentie van de microstructuur van het resulterende onderdeel kan concurreren met die van eenzelfde deel dat door gieten verkregen werd. Binder jetting is inherent snel.

Daar waar machines op basis van bijvoorbeeld 3D-laserprinten slechts aan een stuk per keer kunnen werken, kunnen met Metal Jet synchroon meerdere stukken geprint worden, want het is een ‘area’ proces waarbij het bindmiddel bij elke passage van de printkoppen wordt aangebracht op de gehele dwarsdoorsnede van de constructie. HP paste hier een al langer toegepaste printkoptechnologie toe voor een aanzienlijke tijdswinst.

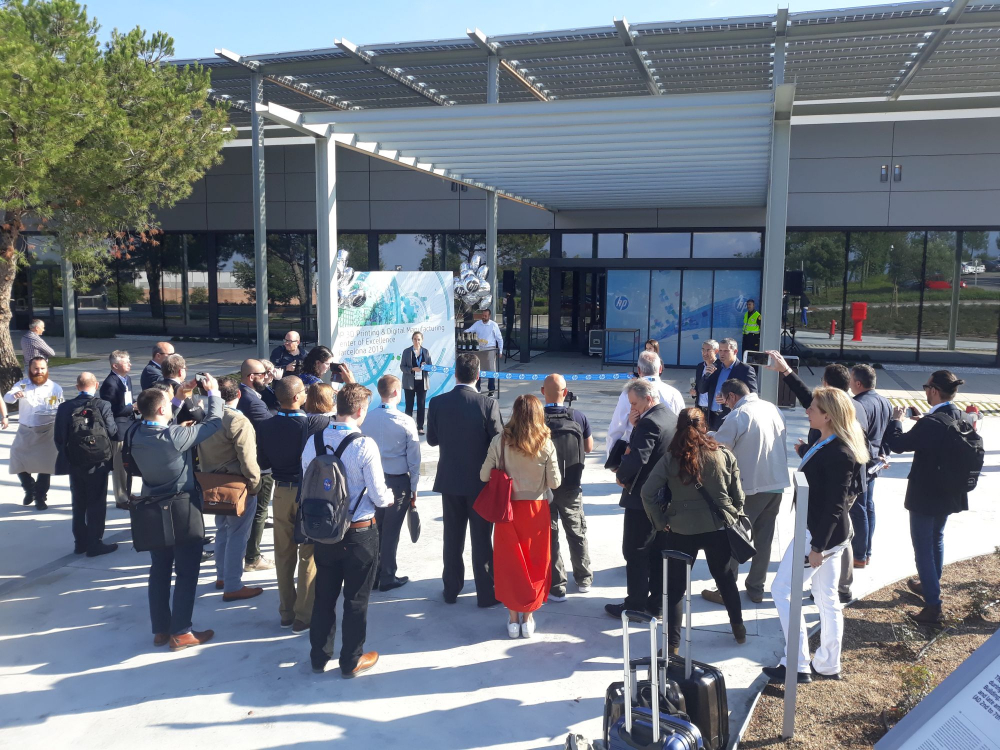

OPENING NIEUW PRODUCTIECENTRUM

In juni 2019 nodigde HP uw vakblad Metallerie uit op de opening van het nieuwe 3D-printing en digital-manufacturingproductiecentrum in Barcelona (Spanje). Meer dan 150.000 vierkante meter aan onderzoeks- en ontwikkelingsfaciliteiten voor de volgende generatie technologieën aan de basis van de vierde industriële revolutie. Meteen het grootste innovatiecentrum ter wereld, waar meer dan honderd deskundigen op gebied van additive manufacturing werken aan de toekomst. De grootschalige fabrieksomgeving is bedoeld om het 3D-printportfolio van HP verder te ontwikkelen, samen met klanten en partners in de industrie. De officiële opening werd bijgewoond door journalisten van toonaangevende vakbladen over heel de wereld, waaronder Metallerie.

ISOTROPE MECHANISCHE MATERIAALEIGENSCHAPPEN

Dankzij een hoge voxelresolutie – ‘volume-element’, het equivalent van een pixel in 2D-printen – kan de Metal Jet-printer details produceren met nauwkeurige randen op zowel het binnen- als buitenoppervlak van het geprinte onderdeel. Door tot 30 miljoen druppeltjes bindvloeistoffen per inch uiterst precies op een poederbed te positioneren zijn de fysieke eigenschappen van het onderdeel van punt tot punt precies te controleren. Capillaire krachten trekken het bindmiddel in de kleinste ruimtes tussen de metalen deeltjes, wat leidt tot een gelijkmatige bindmiddelverdeling en dus uniforme materiaaleigenschappen.

nozzles zo’n 630 miljoen nanogramgrote druppels per seconde op het poederbed

PRODUCTIEVER DAN ANDERE AM BIJ MIDDELGROTE REEKSEN

Misschien wel het grootste voordeel van Metal Jet in vergelijking met metaalspuitgieten (MIM – metal injection molding) – courant toegepast bij de productie van auto-onderdelen – is dat er bij een nieuwe reeks geen nieuwe mallen/gereedschappen moeten worden gemaakt. Dat is immers een tijd- en geldrovend proces. Pas bij grotere aantallen is die kost te verantwoorden.

Een ander voordeel van Metal Jet is het relatief hoge gewichtspercentage van het metaalpoeder binnen de green part. Bij MIM bedraagt het gewichtspercentage van het metaalpoeder binnen het mengsel (metaalpoeder, was en polymeren) in de meeste gevallen minder dan 93%. HP heeft zijn knowhow rond inkt toegepast op de doorontwikkeling van het bindmiddel, dat nu zodanig effectief is dat de nodige hoeveelheid binnen zijn binder-jettingproces minder dan 1% van de ‘green part’ bedraagt. Bovendien moet bij MIM de was worden verwijderd, wat tot zo’n twintig extra uren kan toevoegen aan de workflow. Bij Metal Jet is een dergelijke ‘debinding’ daarentegen niet van tel. Zowel bij Metal Jet als bij metaalspuitgieten wordt het bindmiddel tijdens het sinteren afgebroken.

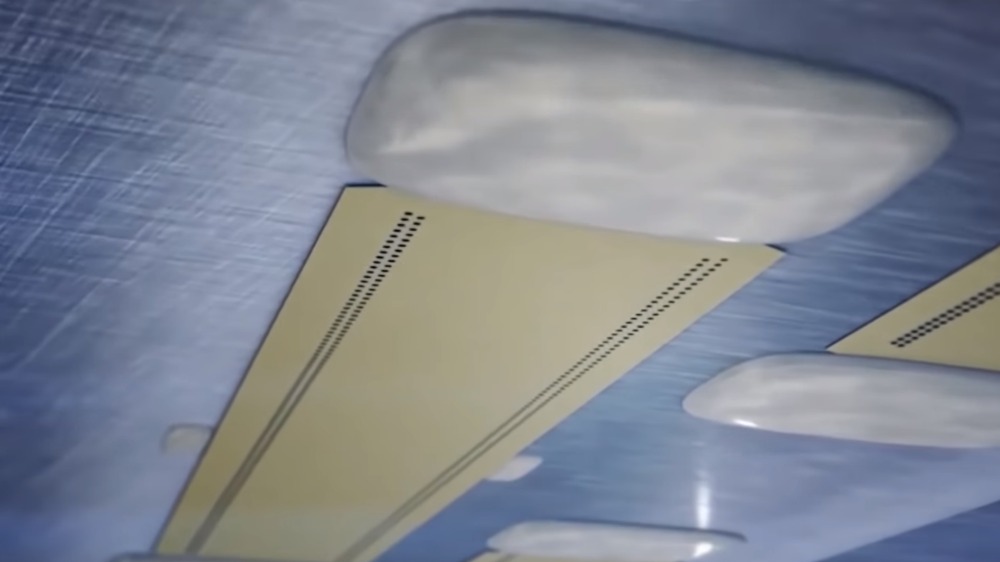

Het polymeer in Metal Jet wordt echter gebruikt met een lagere gewichtsfractie, wat de afbraak en afvoer van de polymeerresten tijdens het sinteren vergemakkelijkt. Dat levert een hogere productiviteit op bij dikwandige onderdelen. Van de hoge kosten en langzame bouwtijden van andere 3D-metaalprinttechnologieën tot de behoefte aan een technologie met een hoger volume en een concurrerende kostprijs, Metal Jet kon daarop inspelen. Essentieel is dat het metaalpoeder niet gesmolten wordt tijdens het bouwproces; dat resulteert in een hogere productiesnelheid (geen vervorming, afkoeling) en een hoge resolutie en afwerkingsgraad. Het printen van dunne wanden en fijne kanaaltjes vormt geen probleem. Immers, aangezien het ongebruikte poeder niet is gesinterd, laat het zich makkelijk verwijderen.

NIEUWE MARKTEN

In beginfase worden enkel metaalpoeders van rvs 17-4 PH en 316L gebruikt. HP-onderzoekers testen echter al poeders van laaggelegeerd staal voor het nieuwe HP Metal Jet-systeem dat het bedrijf normaal voor 2020 lanceert. Dat zal een boost betekenen voor partners en klanten in de lucht-, ruimtevaart- en automobielsector voor wat betreft massaproductie.