WANNEER IS GEREEDSCHAP AAN VERVANGING TOE?

DETECTIE VAN SLIJTAGE VIA INTELLIGENTE VISIETECHNIEKEN

Een van de belangrijkste drivers in een klassiek verspaningsproces is de situatie van het gereedschap. Elke gereedschap is ontworpen om in een specifiek samenspel (werkstukmateriaal, afwerkingskwaliteit, operatie …) optimaal te presteren. Zodra het een tijd bewerkt heeft en begint te verslijten, echter, gaat dit niet meer op.

SLIJTAGE OP MACRO- EN MICRONIVEAU

Verkorting

Gereedschapsslijtage kan op verschillende manieren gekwantificeerd worden. Op macroniveau zal men enkel kijken wat de verkorting of de diameterverandering is tijdens het proces. Dat doet men bijvoorbeeld met een lasermeetsysteem. Deze veranderingen worden in de database van de machine gecorrigeerd om zo binnen de toleranties te blijven. Dit zegt echter niets over de levensduur. Daarvoor moet men op een meer gedetailleerd niveau de snijkant gaan analyseren.

Snijkantslijtage

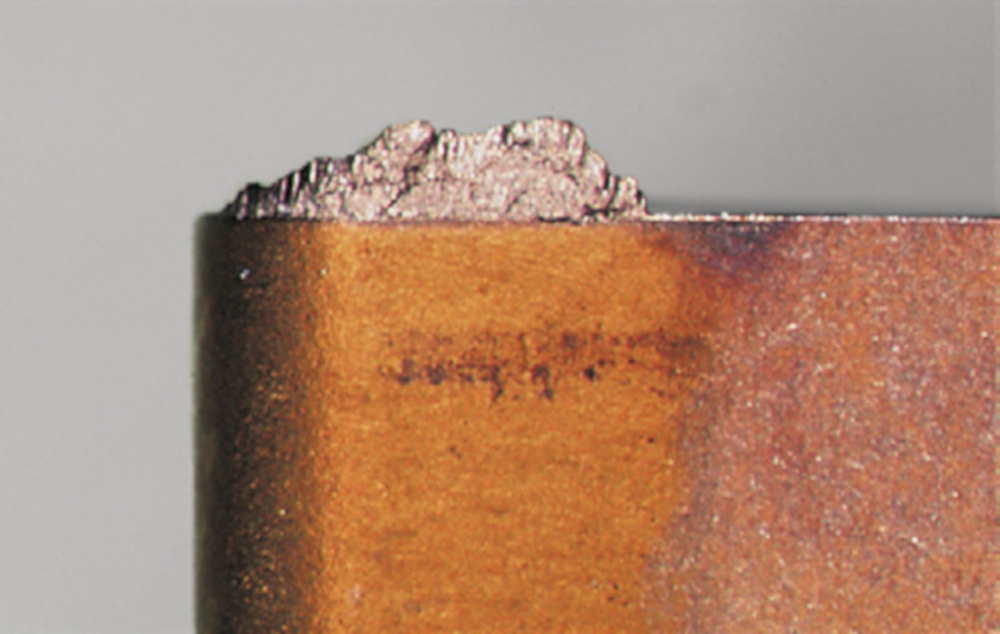

Tijdens het gebruik zal men op de snijkant verschillende soorten slijtage kunnen ontwaren. De slijtage ‘bij normaal gebruik’ wordt de vrijloopvlakslijtage genoemd. Bij minder optimale parameters – als men te maken heeft met te hoge temperaturen, te zwakke koeling, falen van de coating … – kan men fenomenen zoals uitbrokkeling, scheurvorming, plastische vervorming of snijkantsopbouw te zien krijgen. Bij deze types slijtage dient men de condities aan te passen om het gereedschap zo economisch mogelijk in te zetten; bij de gewone vrijloopvlakslijtage kan men het gereedschap voor een normale levensduur gebruiken.

Breuk

Een gereedschap slijt echter niet volgens een lineaire curve. De eerste slijtage zal wat sneller plaatsvinden. Hierna stabiliseert dit om tegen het einde van de levensduur weer snel te stijgen. Dit kan finaal leiden tot de breuk van een tand of zelfs de hele frees. Bij een botter wordend gereedschap zullen de krachten immers stijgen, omdat men meer duwt dan snijdt. Ook de temperaturen kunnen dan oplopen. Een dergelijk falen is zeer nefast in productie en kan zelfs leiden tot botsingen bij een volgende operatie omdat niet al het materiaal is weggenomen in de vorige pas. Ook zijn er bij breuk vaak sporen te zien op het werkstuk.

Trilling

Een ander groot probleem is het optreden van trillingsfenomenen, wat versterkt kan worden bij toenemende slijtage. Het is dus uiterst belangrijk voor gebruikers om tijdig te wisselen, al mag dat, met het oog op een optimaal gebruik van het gereedschap, ook niet te vroeg.

WANNEER GEREEDSCHAP WISSELEN?

De grote vraag voor gebruikers is wanneer ze gereedschappen dienen te wisselen. Fabrikanten geven verspaningscondities op (geschikte materialen, instellingen bij een bepaalde operatie), maar aangezien deze in labo-omstandigheden werden opgesteld (en die quasi altijd afwijken van de omstandigheden in productie), zijn dit hoogstens richtlijnen. Elk gereedschap kan bovendien minimale afwijkingen hebben (het werd bijvoorbeeld gemaakt uit een andere materiaalbatch) waardoor de variaties op de levensduur kunnen wisselen, zelfs als al de rest gelijk blijft. Men moet daarom in productie zelf een bepaalde werkwijze gaan hanteren. Dit gebeurt doorgaans op twee manieren, al zijn ook varianten en gemengde vormen mogelijk.

Visuele controle

Een eerste methode is het regelmatig (visueel) gaan controleren in welke toestand een gereedschap zich bevindt, om op basis daarvan te bepalen of men nog verder kan gaan of niet. Dit vergt een goede kennis van elke operator om de juiste interpretaties te kunnen maken en de nodige hulpmiddelen bij de machine (zoals een loep of microscoop).

Het voordeel van deze methode is dat men, op voorwaarde dat men het goed aanpakt, een gereedschap tot zijn limiet kan ‘pushen’. Het nadeel is dat deze methode tijdrovend is: ten eerste zal men vrij frequent controles moeten uitvoeren, ten tweede is men voor de analyse zelf toch vlug een minuut kwijt.

Estimatie

Een tweede methode is om op basis van historische data een ruwe inschatting te maken van de levensduur. In dat geval bekijkt men hoe lang een bepaald gereedschap in het verleden gemiddeld kon verspanen en bouwt men, afhankelijk van de case, een veiligheidsmarge in, waarna men het gereedschap automatisch wisselt – ongeacht in welke staat het op dat moment verkeert. Hoewel het gereedschap minder efficiënt ingezet wordt, kan deze werkwijze bij grotere volumes en goedkopere en/of herslijpbare gereedschappen wel interessanter zijn. Het productieproces zal immers sneller verlopen.

AUTOMATISERING

Net zoals bij andere facetten van productieprocessen is automatisering ook hier een thema dat leeft. Men wil immers steeds nauwkeuriger, in real-time en objectiever de staat van een gereedschap kennen en zal gaan kijken op welke manieren dit mogelijk is. Veel ontwikkelingen binnen Industry 4.0 kunnen van pas komen om dit analyse- en monitoringsproces te faciliteren.

Op dit moment bevinden deze oplossingen zich nog in een (academische) onderzoeksfase, maar recente ontwikkelingen en publicaties tonen aan dat hier snel stappen in gezet worden. Het onderzoek hierin spitst zich toe op twee tracks: de directe monitoring (visuele inspectie) enerzijds en de indirecte monitoring (estimatie) anderzijds.

Beeldverwerkingsalgoritmes

Bij de directe methodes gaat men beeldverwerkingsalgoritmes toepassen om de slijtage te bepalen. Dit is objectief en nauwkeurig en kan als tussenstap worden ingebouwd in een proces analoog aan de lasermetingen om de lengte of diameter te gaan bepalen. De klassieke aanpak hiervan is zogenaamde pixelanalyse. Daarbij deelt men een (camera)beeld op in pixels met een bepaalde kleur- of grijswaarde, en worden de algoritmes zodanig opgesteld dat een bepaalde kleurgrens als slijtage wordt gedefinieerd. Hieruit kan het algoritme dan diverse parameters halen (bijvoorbeeld maximale slijtage, oppervlakte), die de klassieke microscopische metingen vervangen.

Onlangs werd er nog onderzoekswerk gepubliceerd (2019, ‘Measurements of Tool Wear Parameters Using Machine Vision System’, A. Thakre, A. Lad, K. Mala) waarin zo’n algoritme werd opgesteld. Op basis van een eenvoudige en goedkoop camerasysteem (met ledverlichting) werden beelden gemaakt van snijplaatjes van gesleten gereedschappen. De beelden werden via een algoritme verwerkt. Via de grijswaarden en verschillende treshholds, en met behulp van een script geschreven in Matlab werd de slijtage bepaald. Dit werd nadien vergeleken met analyses via de microscoop en gaf over 12 gereedschappen een afwijking van gemiddeld amper 3%.

AI voor visuele inspectie

Er zijn echter ook modernere analyses mogelijk waarbij men artificiële intelligentie (AI) tools gaat inzetten om deze gebieden automatisch te herkennen. Binnen visie wordt vaak ‘deep learning’ gebruikt, wat een krachtig neuraal netwerk is om beelden te herkennen en classificeren. Meer en meer fabrikanten van visietechniek komen met dit soort tools op de markt, die de gebruiker vrij laten om zelf te configureren naar zijn eigen toepassing. Men dient aan het algoritme dan voldoende foto’s van slijtage aan te leveren. Het einddoel van deze directe methode zal een in de machine ingebouwd camerasysteem zijn dat zonder tussenkomst van de operator de gewenste waardes van slijtage kan uitsturen. Hierop kunnen dan wisselstrategieën gebouwd worden.

Het opstellen van het algoritme is echter slechts één aspect. Om dit effectief te implementeren zijn er nog meerdere uitdagingen te overkomen, waaronder de positionering van het gereedschap ten opzichte van de camera, het filteren van vuildeeltjes of olie, de juiste belichting afhankelijk van het gereedschapsmateriaal, enzovoort.

In-process analyses via sensoren

De indirecte methode vraagt een heel andere insteek. Hierbij zal men tijdens het proces metingen uitvoeren via sensoren in de machine, of sensoren die extra werden bijgeplaatst. Zij registreren fysische eigenschappen die onder andere beïnvloed zijn door de slijtage van het gereedschap. Denk maar aan acceleraties, akoestiek, krachten, vermogen, elektriciteitsverbruik, temperaturen … Het komt er in deze methode dan op aan om deze gegevens met de toestand van het gereedschap te correleren.

Het is echter geen evidentie om een generiek algoritme op te stellen, waardoor dit een zeer intensieve methode is. De parameters zijn immers ook afhankelijk van bijvoorbeeld het werkstuk (lokale variaties in een werkstuk kunnen aanleiding geven tot valse informatie), de condities of andere eigenschappen. Om dit helemaal en nauwkeurig op te stellen is er dus nog heel wat werk nodig.

Toch is dit een onderzoeksdomein dat reeds zeer lang gevolgd wordt, met de laatste jaren ook steeds beter wordende resultaten dankzij onder andere de opmars van data analytics en nauwkeurige en beter geplaatste sensoren (bijvoorbeeld datacaptatie in het gereedschap om zo dicht mogelijk bij het snijpunt te geraken). Om effectief een algoritme op te stellen is er echter heel wat data nodig en dat is een tijdrovende oefening. Het grote voordeel van deze indirecte methode is in ieder geval dat men in-processanalyses kan maken en op het perfecte moment zou kunnen ingrijpen, zonder daarbij het proces te verstoren (geen extra meting waarbij het gereedschap stilligt). De huidige resultaten hiervan liggen in de literatuur via big data analyses op gemiddeld +/- 10 tot 20 %. Verwacht wordt dat dit de komende jaren nog verbeterd zal worden.

MEER WETEN?

Bij Sirris worden oplossingen voor de automatisering van zowel de directe als de indirecte methode intensief en in samenwerking met diverse partners onderzocht.

Bedrijven die interesse hebben, kunnen steeds contact opnemen met Tom Jacobs via tom.jacobs@sirris.be of telefonisch op +32 (0)498/91.93.78