Gereedschapsbeheer automatiseren levert vlot lopend proces op

Naarmate de productie meer geautomatiseerd verloopt, wordt goed gereedschapsbeheer belangrijker. 'Toolmanagement' verkleint niet alleen de foutkans en reduceert gereedschapskosten; het zorgt eveneens voor een stabieler geautomatiseerd verspaningsproces doordat je meer inzicht krijgt in de standtijd van de gereedschappen.

Gereedschappenvoorraad centraliseren

Het beeld dat elke CNC-operator bij zijn machine een eigen voorraadje gereedschappen had, VHM-frezen, houders en wisselplaten, begint stilaan te verdwijnen. In menig bedrijf is de opslag van gereedschappen al op één of meerdere plaatsen gecentraliseerd, al dan niet met een uitgiftesysteem.

Deze slimme kasten werden in eerste instantie nogal argwanend bekeken: wil de leverancier dat we enkel nog zijn gereedschappen gebruiken? Dat idee verdwijnt, niet in de laatste plaats doordat er ook onafhankelijke systemen op de markt zijn gekomen. De uitgiftesystemen hebben tegenwoordig vaak open interfaces om ze makkelijker te kunnen koppelen.

Geld besparen

Het centraliseren en digitaliseren van de gereedschappenvoorraad kan verspanende bedrijven veel geld opleveren. Een onderzoek door een Zweedse fabrikant van verspanende gereedschappen wees enkele jaren geleden uit dat in sommige bedrijven tot wel 60% van de gereedschappen nooit gebruikt wordt. Dat cijfer is wellicht iets overtrokken.

Een ander cijfer uit hetzelfde onderzoek klinkt meer realistisch: 15% van de orders raakt achter op de planning doordat gereedschappen niet op tijd beschikbaar zijn. En de operators zijn heel wat uren in de week kwijt met zoeken naar verspanende gereedschappen als bedrijven het beheer niet structureren.

Het logistieke voordeel van goed gereedschapsbeheer levert direct resultaat op. In euro’s uitgedrukt, maar nog meer in een vlot lopende productie. Een Duitse fabrikant van onder andere voorinstelapparaten schat de kostenbesparing door de invoering van een toolmanagementsysteem en bijhorende digitalisering op 20% van de totale gereedschapskosten.

Het centraliseren en digitaliseren van de gereedschappenvoorraad kan verspanende bedrijven veel geld opleveren

Eenvoudige tips voor goed gereedschapsbeheer

Uitgiftesysteem

De gemakkelijkste stap richting een goed beheer is het installeren van een uitgiftesysteem voor gereedschappen dat gekoppeld is aan het ERP-systeem, maar ook aan de productieplanning en CAM-systemen. Hiermee bewaakt men automatisch de voorraad en wordt, afhankelijk van de afspraken met de leverancier, automatisch de bestelorder voor nieuwe gereedschappen geplaatst als de voorraad onder een kritisch minimum komt.

Het tweede voordeel van zo’n uitgiftesysteem is dat de operator haast niet meer verkeerd kan grijpen. Na het scannen van de QR-code gaat immers de juiste lade open. Op deze manier brengen verspanende bedrijven de kosten voor het beheren van hun gereedschappen direct omlaag.

Gereedschapsdata (her)gebruiken

De volgende stap is de gereedschapsdata vaker te hergebruiken. Wie nog niet wil overstappen naar een volledig gedigitaliseerd en geautomatiseerd systeem, kan met ofwel een chip in de houder ofwel codes op de gereedschappen foutieve instellingen aan de machine vermijden én inzicht krijgen in het gebruik van gereedschappen.

Dat kan door bijvoorbeeld gereedschappenhouders te voorzien van RFID-chips waarop de data worden weggeschreven. Behalve de kosten hebben deze chips als nadeel dat de houders minder gemakkelijk gewisseld kunnen worden tussen verschillende merken CNC-machines, omdat de wijze waarop data worden weggeschreven en gelezen verschilt per fabrikant. QR-codes zijn dan een flexibeler alternatief.

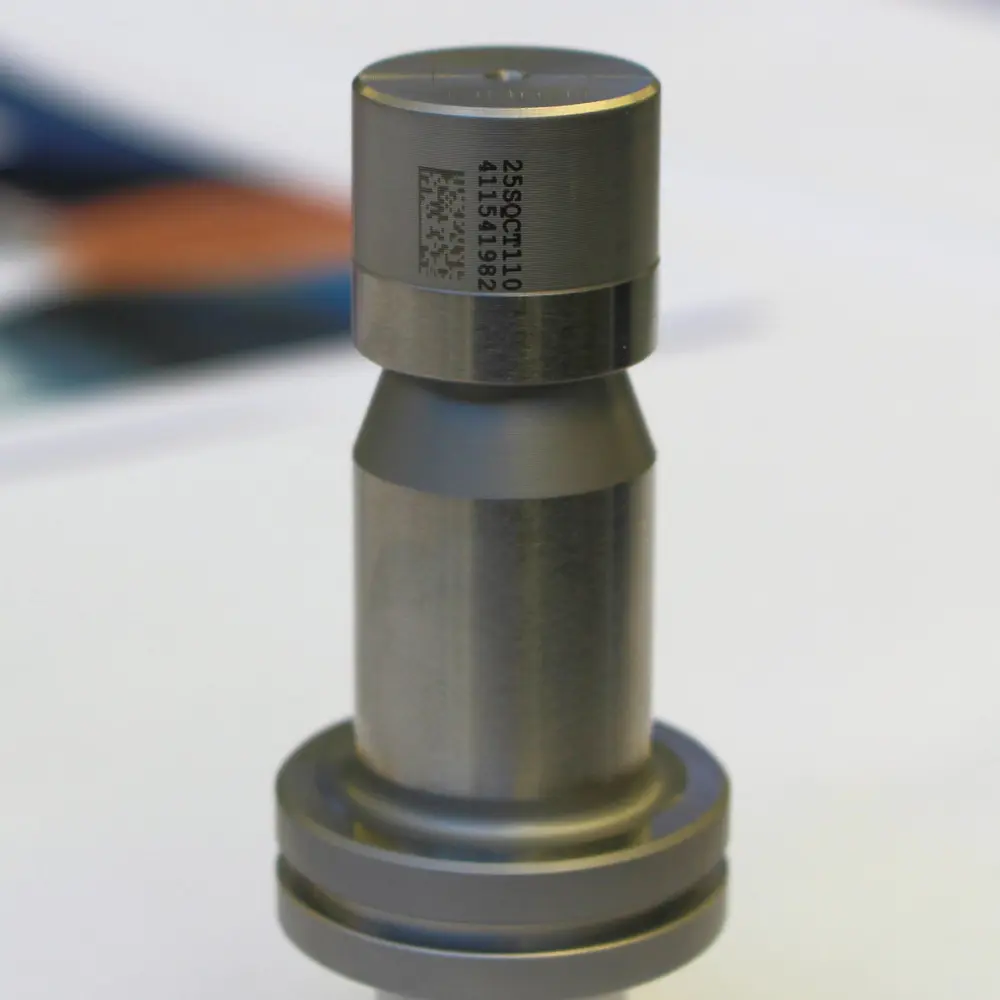

De datamatrixcode, bestaande uit puntjes en vierkantjes, is de derde oplossing. Zo’n datamatrixcode wordt – meestal met een graveerlaser – één keer in de houder aangebracht en kan dan op verschillende stappen in het proces met een handscanner worden uitgelezen, net als de QR-code.

Deze datamatrixcode bevat zelf geen informatie, enkel een koppeling naar de database waar de informatie over het gereedschap steeds geactualiseerd wordt. Als een frees in de houder gewisseld wordt, komen de instelgegevens van de nieuwe frees in het bestand gekoppeld aan deze unieke datamatrixcode. Door de code te scannen, zijn alle data beschikbaar. Dit kan handmatig maar ook geautomatiseerd gebeuren.

Stappenplan voor implementatie

Voor wie nog twijfelt: de voordelen die verderop in het productieproces gerealiseerd kunnen worden, zijn groter dan alleen de directe tijd- en kostenbesparing. Digitalisering van toolmanagement vertaalt zich in een soepel lopend proces, waarin insteldata via het netwerk aan de machine worden doorgegeven en standtijden van gereedschappen op andere plaatsen in het bedrijf online beschikbaar zijn.

Industrie 4.0 opent op dit vlak nieuwe mogelijkheden, maar dwingt de bedrijven wel hun werkwijzen aan te passen. Hierin schuilt misschien wel de grootste uitdaging als men deze stap wil zetten. Het vergt ook een investering, want van alle gereedschappen moet het 3D-model beschikbaar komen in de verschillende softwaresystemen waar men mee werkt.

Gereedschappenvoorraad onder de loep nemen

Qua tijdsinvestering kan dit fors zijn, maar het biedt ook de kans om grondig naar het arsenaal verspanende gereedschappen te kijken. Zijn al die verschillende gereedschappen wel nodig? Zijn er geen overlappingen? Is het gebruik van gereedschappen gestandaardiseerd of heeft iedere operator of CAM-programmeur zijn eigen voorkeuren? Standaardisatie in de zin van telkens eenzelfde gereedschap voor een bepaalde bewerking gebruiken, kan in velerlei opzichten winst opleveren en het proces overzichtelijker maken.

Huidig gereedschapsbeheer evalueren en juist uitgiftesysteem kiezen

Om te beginnen met het implementeren van een digitaal toolmanagementsysteem, moeten kmo's eerst hun huidige processen beoordelen en specifieke pijnpunten identificeren. Dit houdt in dat de bestaande werkwijzen voor gereedschapsbeheer moeten worden geëvalueerd en inefficiënties moeten worden vastgesteld. Essentieel is het kiezen van een schaalbare oplossing die kan meegroeien met het bedrijf.

Voorinstellen van gereedschappen

De volgende stap is het beschikbaar maken van data voor zowel CAM-software als machinebesturing door voorinstellen met een voorinstelapparaat. Gebruik je daarvoor best modellen of echte data? Databases met 3D-modellen van gereedschappen zijn er inmiddels legio. Voor het vullen van de eigen CAM-database zijn deze prima.

Maar als je daadwerkelijk gaat programmeren, biedt een geavanceerd tool management systeem voordelen als men het proces goed inricht. Dit houdt in dat de gereedschappen na gebruik nogmaals gemeten worden. Door deze data aan het toolmanagementsysteem toe te voegen, kunnen CAM-programmeurs de volgende keer met reële data gaan programmeren.

Ook ontstaat dan een reëel beeld van de resterende standtijd van het gereedschap. In principe bouwt men met data uit de productie een digital twin van het gereedschap en deze informatie is op meerdere plaatsen in het bedrijf bruikbaar.

Voor het uitwisselen van deze gereedschapsdata (zowel die van het snijgereedschap als de houder) geldt de ISO 13399-standaard. Deze standaard beschrijft onder andere een neutraal dataformat, zodat het uitwisselen van data tussen verschillende systemen eenvoudiger wordt. Niet alleen met tool management systemen, ook met PLM-, PDM- en ERP-systemen, CAD/CAM-software etc.

Het gebruik van echte data en een toolmanagementsysteem is onmisbaar als je de productie verder wil automatiseren en ook kleine batches of zelfs enkelstuks (bij repeatorders) manarm wil verspanen. Zodra een gereedschap gekozen wordt, controleert het systeem of het al in de machine aanwezig is, wat de standtijd van het gereedschap is en of dat voldoende is voor de geprogrammeerde bewerking. Zo voorkomt men onverwachte productiestilstand of afkeur ‘s nachts doordat een gereedschap teveel slijtage vertoont.

Het gebruik van echte data en een toolmanagementsysteem is onmisbaar als je de productie verder wil automatiseren en ook kleine batches of zelfs enkelstuks (bij repeatorders) manarm wil verspanen

Geautomatiseerd voorinstellen

Het voorinstellen van gereedschappen gebeurt nog lang niet overal in de verspaning. Wat nog een unicum is, is het geautomatiseerd (voor)instellen van de gereedschappen. Toch zijn er ook op dit vlak de eerste systemen gepresenteerd. Hierbij neemt een cobot het samenstellen van het gereedschap over van de CNC-operator en plaatst de cobot na het samenstellen het gereedschap in een voorinstelapparaat om te meten of in een balanceer- of krimpapparaat.

De ontwikkeling van deze gereedschapsinstelcellen staat nog in de kinderschoenen. Voor veel bedrijven zal het voorlopig een ver-van-mijn-bedshow blijven, maar wie veel gereedschappen wisselt, zal er zijn voordeel mee kunnen doen. Zeker wanneer zo’n cel gekoppeld wordt aan een AGV, kan men het gereedschapsbeheer en de distributie naar de machines verder automatiseren.

Niet voor niets ziet men een tendens om de toegang tot het gereedschapsmagazijn in machines naar de voorzijde te verplaatsen. Voor de operator die zelf de gereedschappen in de machine plaatst, is dat een ergonomische oplossing; voor wie verder wil automatiseren is het noodzakelijk omdat het magazijn nu bereikbaar wordt voor een AGV met cobot.

Nieuwe verdienmodellen nodig?

De distributie van gereedschappen voor metaalbewerking kenmerkt zich door een groot aantal kleinere spelers die de gereedschappen leveren aan de kmo's. Experts uit de industrie verwachten dat de digitalisering uiteindelijk het verdienmodel van deze leveranciers gaat aantasten en dat ze zich opnieuw zullen moeten profileren.

Zeker standaardgereedschappen worden meer en meer een commodity. De kleinere spelers zullen dus een niche moeten zoeken of zich sterker moeten profileren als probleemoplosser. Met kennis kunnen ze hun klanten helpen de processen te optimaliseren.

Ook de grote OEM’s in de gereedschappenindustrie zoeken naar nieuwe verdienmodellen bij hun grote klanten. Sommigen bieden hun allergrootste klanten het gereedschap als een service aan en nemen het volledige beheer op zich, van bestellen, beheren tot en met het voorinstellen wat ze met eigen medewerkers doen, gedetacheerd bij de eindklant.