DE WEG NAAR KRASVRIJ PONSEN HOEFT NIET DUUR TE ZIJN

Enkele opties en een paar algemene aandachtspunten volstaan

Steeds vaker krijgt de plaatbewerkingssector voorgelakte platen te verwerken. Het is dan altijd een beetje meer opletten, zeker wanneer er moet worden geponst. De coatinglaag mag immers niet worden beschadigd en bij ponsen loert nu eenmaal het gevaar van krassen om de hoek. Wat zijn de oplossingen? Een goed onderhoud kan al veel ellende voorkomen. Daarnaast helpen ook de fabrikanten een handje met speciale opties.

Steeds vaker krijgt de plaatbewerkingssector voorgelakte platen te verwerken. Het is dan altijd een beetje meer opletten, zeker wanneer er moet worden geponst. De coatinglaag mag immers niet worden beschadigd en bij ponsen loert nu eenmaal het gevaar van krassen om de hoek. Wat zijn de oplossingen? Een goed onderhoud kan al veel ellende voorkomen. Daarnaast helpen ook de fabrikanten een handje met speciale opties.

MANUSJE-VAN-ALLES

Het ponsen is een technologie die het moeilijk heeft. Ze moet concurreren tegen de (fiber)lasersnijmachine en die laatste is veel flexibeler. Verlost van stempels en matrijzen, kan de laser elke 2D-vorm snijden zonder rekening te moeten houden met omsteltijden, en dat weegt door, nu de series kleiner worden en de doorvoertijden korter. Evenmin hoef je voor het lasersnijden een voorraad aan te leggen van speciale boven op standaard gereedschappen om zo veel mogelijk vormen te kunnen snijden. Hier en daar lees je dan ook al over het einde van het ponstijdperk.

Dat lijkt toch enigszins voorbarig te zijn, want tegenover het lasersnijden heeft het ponsen ook een aantal belangrijke voordelen. Om te beginnen, is de initiële investering een stuk kleiner. Als we de kost per onderdeel vergelijken, zal de ponsmachine er geregeld als goedkoopste uitkomen. Behalve met de kostprijs van de machine, heeft dat in de eerste plaats met de toepassing te maken. Een simpel voorbeeld. Zit een onderdeel vol gaten, dan zal een ponsmachine wellicht de meest aangewezen technologie zijn. Bovendien kan de ponsmachine flensen, nibbels en getapte gaten maken. Doordat je met vormstempels tegenwoordig ook al kleine plooien kunt zetten om een extra bewerking op een standalone kantbank uit te schakelen, is de ponsmachine al helemaal een heus manusje-van-alles geworden. Een lasersnijmachine heeft die mogelijkheden uiteraard niet.

Dat lijkt toch enigszins voorbarig te zijn, want tegenover het lasersnijden heeft het ponsen ook een aantal belangrijke voordelen. Om te beginnen, is de initiële investering een stuk kleiner. Als we de kost per onderdeel vergelijken, zal de ponsmachine er geregeld als goedkoopste uitkomen. Behalve met de kostprijs van de machine, heeft dat in de eerste plaats met de toepassing te maken. Een simpel voorbeeld. Zit een onderdeel vol gaten, dan zal een ponsmachine wellicht de meest aangewezen technologie zijn. Bovendien kan de ponsmachine flensen, nibbels en getapte gaten maken. Doordat je met vormstempels tegenwoordig ook al kleine plooien kunt zetten om een extra bewerking op een standalone kantbank uit te schakelen, is de ponsmachine al helemaal een heus manusje-van-alles geworden. Een lasersnijmachine heeft die mogelijkheden uiteraard niet.

KRASSEN: TWEE OORZAKEN

Hoewel de lasersnijmachine onmiskenbaar een deel van het vroegere ponssegment heeft afgesnoept, blijft de ponsmachine dus voor een weliswaar kleiner aantal toepassingen intrinsiek de beste optie. Alleen: bij het ponsen moet je altijd rekening houden met krassen. Een breekpunt is dat meestal niet. Sterker nog, voor de meerderheid van de klanten zal de kwaliteit van standaardponswerk (nog altijd) volstaan, maar dat neemt niet weg dat de trend vandaag is dat krassen minder en minder worden getolereerd. En dan hebben we het niet over klanten uit bv. de gevelbeplating of bedrijven die met spiegelinox werken. Door de decoratieve aard van de sector waarin ze actief zijn, hebben krassen bij hen altijd al voor afkeur gezorgd. Wel verantwoordelijk voor het strenger worden van de eisen op dit vlak is het feit dat er steeds meer met voorgelakte platen wordt gewerkt, en uiteraard wil men vermijden dat de coatinglaag wordt beschadigd. Grosso modo zijn er, naast een accidenteel stukje afval dat op de machinetafel terecht is gekomen, twee structurele oorzaken van krassen aan te wijzen: boven de plaat zijn dat de afstropers, aan de onderkant is dat het contact met de tafel en/of de matrijzen.

Afstropers

Fabrikanten mogen dan wel bepaalde opties aanbieden om bramen plat te drukken, dat betekent niet dat je volledig braamloos kunt ponsen. En laat het nu net zulke braampjes zijn die een inprinting op de afstropers achterlaten, die vervolgens aan de bovenkant van de plaat tot krassen zal leiden. Afstropers kunnen nog op een andere manier voor krassen zorgen, nl. door de plaat met een te grote afstroopkracht van de stempel af te duwen. M.n. bij zeer dunne platen kan dat wel eens genoeg zijn om krassen te maken. Dit valt op te lossen door voor een ander, minder krachtig verenpakket te kiezen. Of je kunt het niet-mechanisch doen: door een extra gestuurde as met krachtregeling te gebruiken die ervoor zorgt dat de afstroper geen contact maakt met de plaat (passieve afstroper). Geen contact betekent immers geen beschadigingen en geen lawaai. Mocht er toch een actieve afstropende werking nodig zijn, dan kan de bij de extra gestuurde as de drukkracht van de afstroper ingesteld worden.

Fabrikanten mogen dan wel bepaalde opties aanbieden om bramen plat te drukken, dat betekent niet dat je volledig braamloos kunt ponsen. En laat het nu net zulke braampjes zijn die een inprinting op de afstropers achterlaten, die vervolgens aan de bovenkant van de plaat tot krassen zal leiden. Afstropers kunnen nog op een andere manier voor krassen zorgen, nl. door de plaat met een te grote afstroopkracht van de stempel af te duwen. M.n. bij zeer dunne platen kan dat wel eens genoeg zijn om krassen te maken. Dit valt op te lossen door voor een ander, minder krachtig verenpakket te kiezen. Of je kunt het niet-mechanisch doen: door een extra gestuurde as met krachtregeling te gebruiken die ervoor zorgt dat de afstroper geen contact maakt met de plaat (passieve afstroper). Geen contact betekent immers geen beschadigingen en geen lawaai. Mocht er toch een actieve afstropende werking nodig zijn, dan kan de bij de extra gestuurde as de drukkracht van de afstroper ingesteld worden.

Contact met tafel en/of matrijzen

Aan de onderkant van de plaat zijn krassen het gevolg van contact tussen de plaat en een onderdeel van de ponsmachine, zijnde de tafel of de matrijzen in het gereedschapsmagazijn. Het contact vindt plaats tijdens de positionering van de plaat. Zonder actieve matrijs (maar daarover zo dadelijk meer) geldt dit zowel voor de turret- als voor de singleheadtypes, al is het contactvlak bij die laatste wel kleiner. Bij een trommelmagazijn staat het hoogste punt van de borstel (en dus de plaat) op de hoogte van de hoogste matrijs in het gereedschapsmagazijn. Vormmatrijzen zullen er trouwens nog meer boven uitsteken, maar dat staat los van het type ponsmachine.

DIVERSE OPLOSSINGEN

Zowel voor de afstropers als voor het slepen hebben de fabrikanten oplossingen bedacht. Soms zitten die standaard in het pakket, soms moet je daar extra voor betalen. Stel je daar geen gigantische prijzen bij voor: 2.000 euro kan in bepaalde gevallen al volstaan.

Speciale afstropers

Standaard bestaat een afstroper uit metaal. Die zorgt niet alleen voor veel geluidshinder, bramen zullen een inprinting maken in de afstroper en uiteindelijk voor krassen zorgen. Daar valt relatief eenvoudig en op diverse manieren een mouw aan te passen. Zo heb je voor een spreekwoordelijke euro voorgevormde, zelfklevende pads die je kunt aanbrengen op de afstropers, maar eventueel ook op de matrijzen. Ze bestaan uit een urethaan- of polyethyleenfilm waarin de bramen worden opgenomen. Op zich werken de klevers goed, maar hun levensduur is niet ideaal. Door de vele slagen per minuut ontstaat er warmte die de hars van de klevers kan doen smelten, waardoor de pad loskomt. Min of meer op dezelfde manier werkt een afstroper waar een film op ligt, maar ook de problemen zijn gelijkaardig. Daarom zal men vandaag er vanwege de levensduur eerder voor opteren om die film over de metalen afstroper te gieten, een relatief nieuwe ontwikkeling.

Maar je kunt ook kiezen voor een afstroper volledig uit urethaan. Die zijn nog krasvrijer en zorgen voor nog minder geluidshinder, alleen gaat het ponsen zelf ietsje trager. Vergelijk het met de werking van een elastiek: terwijl de afstand tussen de afstroper en de stempel bij een metalen afstroper constant is, is die bij een urethaanafstroper door het gummyachtige materiaal variabel. Bovendien beperkt het toepassingsbereik zich tot een plaatdikte van 3 mm. Tot slot heb je ook de slitting afstropers die dankzij hun speciale vorm, bestaande uit twee aparte urethaanafstroopsystemen, de bewerking nog dichter bij de klemmen laten uitvoeren. Echter, opnieuw kan dit soort afstropers slechts tot een plaatdikte van 3 mm worden gebruikt. Die beperking hebben gecoate afstropers niet, want ook dat is een optie. Een laagje polyamide van een halve millimeter dik volstaat.

Contact vermijden

Onder de plaat moet contact met de tafel en de matrijzen absoluut tegen worden gegaan als je geen krassen wilt. De basis vormt dan een zachte ondersteuning in de vorm van een goede borsteltafel.

Onder de plaat moet contact met de tafel en de matrijzen absoluut tegen worden gegaan als je geen krassen wilt. De basis vormt dan een zachte ondersteuning in de vorm van een goede borsteltafel.

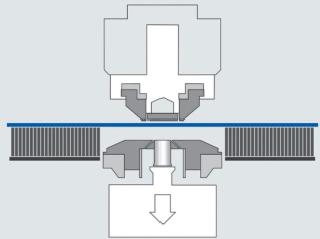

Tijdens de verplaatsing zal de plaat over de borstels heen glijden, die door hun lengte meebuigen in de richting van de beweging. Daarop borduren de zogenaamde 'lifting brushes' voort, een optie die je kunt activeren wanneer nodig, waarbij het veld met borstels een paar millimeters verhoogd wordt om direct contact met de plaat te vermijden. Een andere manier om dat probleem aan te pakken is het gereedschapsmagazijn onder de tafel plaatsen, zodat er alleen contact is met de plaat als de matrijshouder klaarstaat om te ponsen. Hoewel het gevaar op krassen dan eerder gering is, aangezien de plaat geklemd en dus roerloos op de tafel ligt, kun je het risico nog meer reduceren door te opteren voor matrijzen met borstelringen die een goeie millimeter boven de toprand van het gereedschap uitkomen. En dan bestaat er nog zoiets als een zinkbare matrijs. Dat is een matrijs die inzakt in de tafel tijdens het positioneren van de plaat. Opnieuw is er dan van enig contact geen sprake meer. Bij opvormstempels heb je een gelijkaardige mogelijkheid.

Op sommige ponsmachines kun je de ingezakte matrijs zelfs actief inzetten als extra ponskop om langs onderen een vormbewerking uit te voeren. Een laatste optie behelst het gebruik van een zachtere, speciale legering met smerende eigenschappen die vooral in combinatie met tussenringen mooie resultaten oplevert.

BESLUIT

Gezien de relatieve eenvoud van de oplossingen die voorhanden zijn en waarvoor je al bij al niet veel extra hoeft te betalen

als er al een meerkost mee gepaard gaat zou het zonde zijn om nog klanten te verliezen wegens krassen die veroorzaakt zijn door het ponsen.

Maar staar je ook niet blind op de bewerking. Krassen kunnen evengoed ontstaan door de manier waarop de platen op het machinebed worden gelegd. Gebeurt dat automatisch of manueel? En hoe worden de stukken verwijderd? Via een transportband? Worden ze gewoon in een container gedropt of door een robot gestapeld? Ook de kwaliteit van het materiaal speelt een rol. Zijn er bijvoorbeeld vervormingen? Als krasvrij werkelijk zo belangrijk is, moet je misschien materiaal met een beschermende folie overwegen, dat weliswaar duurder is. Zo kunnen we nog wel even doorgaan. In plaats van je borsteltafels wekelijks schoon te maken, kun je dat aan het eind van elke werkdag doen. Met andere woorden, het onderhouden van de stempels, de machinetafel, en het schoonmaken van de ruimte daartussen worden in deze erg belangrijk.

En tot slot: vraag zeker ook om advies bij de fabrikanten. Ze willen hun expertise niet zomaar te grabbel gooien, maar wees er maar zeker van dat ze je nog een paar praktische tips kunnen geven om voortaan krasvrij te ponsen.