La poinçonneuse autonome séduit encore

Le poinçonnage consiste à créer mécaniquement des trous dans une tôle, l'ouverture correspondant à la géométrie du poinçon. Parmi les propriétés de matériau qui sont importantes à cet égard, il y a l'augmentation de la limite d'élasticité lors de la découpe, la résistance ainsi que la manière et la vitesse à laquelle se déroule la transition entre le cisaillement et la rupture. En général, la forme des produits perforés est définie par des critères de qualité tels que la largeur de la coupe, la surface de rupture, la hauteur de la bavure et la planéité. Les machines combinées sont en augmentation mais les poinçonneuses autonomes restent populaires en raison de leur rapport flexibilité/coût.

Force de pression

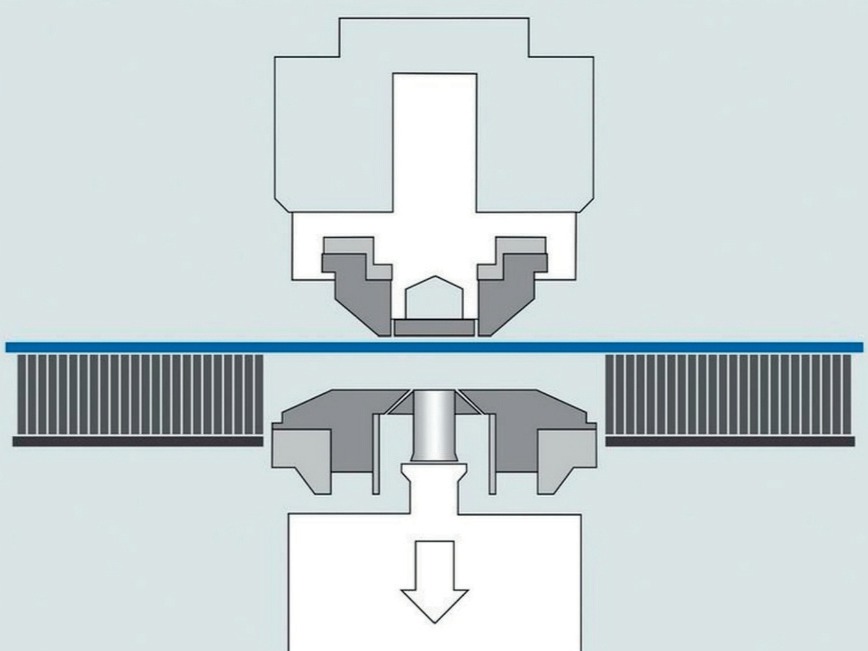

Le poinçonnage est une forme d'usinage des métaux où un poinçon dans une matrice découpe les contours d'une tôle avec une grande force. La tôle est le produit fini de cette opération (dans le cas de découpage, c'est la forme poinçonnée). Cette forme est généralement définie par des critères de qualité tels que la largeur de la coupe lisse, la surface de rupture, la hauteur de la bavure et la planéité. Pendant le processus de poinçonnage, le poinçon presse le matériau entre le poinçon et la matrice jusqu'à traverser la tôle. Il existe une différence de dimension entre le poinçon et la matrice. Normalement, ce jeu correspond à environ 0,2 fois l'épaisseur de la tôle. Comme le diamètre du trou rétrécit après le poinçonnage en raison du retour élastique de la tôle, il faut un serre-flan qui pousse la tôle hors du poinçon. Le dévêtisseur maintient la tôle pressée vers le bas pendant le retrait du poinçon et empêche la tôle de se plier autour du trou. Sur certaines machines, le dévêtisseur est programmable et peut opérer de manière active, passive ou contrôlée par pression.

cisaillement

Lors du poinçonnage, le cisaillement de la tôle - la déformation plastique qui se produit lorsque la contrainte de cisaillement maximale est dépassée - est l'un des facteurs déterminants pour le résultat final; cela va jusqu'à ce que la déformabilité de la tôle soit épuisée. Sa longueur est déterminée par la formabilité de la tôle et par l'état de contrainte dans la zone de coupe. Le cisaillement est suivi par la fissuration, qui commence généralement dans le bord tranchant du trou. Lorsque l'on travaille avec des petites fentes de découpe et des puissances élevées pour le serre-flan, une faible contrainte de traction dans la zone de coupe augmente la longueur du cisaillement. Si la planéité des produits poinçonnés est soumise à des exigences élevées, il faut une faible fente de découpe qui réduit la déformation. La fente de découpe affecte à la fois la qualité de la coupe obtenue et l'usure de l'outil.

COUPE ET ET BORD DE COUPE

Les facteurs qui influent sur la qualité de la coupe sont:

- le type de poinçonneuse (mécanique ou hydraulique) et sa rigidité;

- l'épaisseur de la tôle, sa résistance, sa solidité, sa limite d'élasticité et son revêtement;

- la vitesse de poinçonnage;

- le type d'outil (type et modèle);

- le lubrifiant utilisé.

Les facteurs qui influent sur l'arête de coupe sont:

- l'utilisation d'un serre-flanc (déviation minimale);

- la taille correcte de la fente de découpe;

- l'utilisation de lubrifiants (une géométrie de coupe plus nette avec des forces de poinçonnage élevées);

- le degré d'usure de l'outil.

Conditions

Les propriétés qui sont importantes pour le poinçonnage comprennent le degré de renforcement, l'augmentation de la limite d'élasticité lors de la coupe, la solidité mais aussi la manière et la vitesse auxquelles se fait la transition entre le cisaillement et la rupture. On utilise généralement une fente de découpe plus grande pour les tôles épaisses que pour les tôles fines. Si la fente de découpe est trop petite, le poinçon risque de se bloquer; si elle est trop grande, la bavure qui en résulte est souvent inacceptable. Une fente de découpe plus petite réduit la bavure, la zone de déformation, le rayon de rétraction et la conicité de la zone de fracture. En revanche, la zone de découpe lisse est plus grande. Cependant, plus la fente de découpe est petitE, plus les forces du processus et donc l'usure de l'outil seront importantes. Au cours du processus de poinçonnage, des petites quantités de matériau restent collées sur la surface du poinçon. L'utilisation d'huile de lubrification crée une séparation entre le poinçon et le matériau, réduisant ainsi la possibilité de friction.

FORMATION DE BAVURES

Chaque matériau a un angle de déchirure caractéristique très faible. La formation de bavures se produit (uniquement) lorsque l'on s'écarte de l'angle de déchirure du matériau par rapport à l'épaisseur du matériau. La taille des bavures augmente lorsque la fente de découpe augmente, lorsque la ductilité de la tôle augmente et lorsque les outils sont émoussés. En général, les produits poinçonnés sont soumis à des exigences concernant la hauteur de la bavure. Cette dernière est difficile à définir en raison du caractère capricieux du processus. C'est pourquoi on conclut des accords au préalable concernant la hauteur maximale et moyenne des bavures. L'utilisation de la hauteur de bavure moyenne comme critère d'approbation ou de rejet nécessite un équipement de mesure spécialisé.

Autonome

Bien que les machines combinées - qui font du découpage laser en plus du poinçonnage - soient en augmentation, les poinçonneuses autonomes sont toujours populaires en raison de leur flexibilité.

Machines revolver ou à tourelle: Les outils sont disposés dans un revolver tournant avec plusieurs stations. Un marteau presse le poinçon à travers la matrice avec un dévêtisseur actif qui est utilisé pour serrer la tôle et de plus en plus aussi pour fournir une contre-pression au fond. Un ressort ramène le poinçon à sa position initiale; si le poinçon ne revient pas avec la tête de poinçonnage, la machine est immédiatement arrêtée.

Machines à tête unique: Dans ce cas, le poinçon se déplace de haut en bas et la tête de poinçonnage saisit entièrement l'outil requis. Les machines à tête unique possèdent des outils qui peuvent tous tourner à 360° et bénéficient d'un meilleur guidage technique du poinçon par rapport à la matrice. Ce n'est qu'avec ce type d'appareil que l'on peut appliquer un dévêtisseur actif, passif ou contrôlé par la force.

Les deux machines peuvent être entraînées hydrauliquement et (servo-) électriquement. Les outils des deux machines ne sont pas compatibles. C'est pourquoi, plus encore que pour les autres machines de tôlerie, il convient de bien évaluer au préalable les applications et les besoins.

FORMATION DE RAYURES

Des rayures peuvent déjà se produire dans la phase préliminaire, par exemple suite au positionnement des tôles sur le lit de la machine et/ou de la manière dont elles sont extraites; par exemple via un convoyeur ou par empilage à l'aide d'un robot.

Pendant le processus de poinçonnage proprement dit, des rayures apparaissent sur la face supérieure de la tôle en raison de bavures laissant une empreinte sur les dévêtisseurs ou suite à la poussée de la tôle hors du poinçon avec une force de déchirure trop importante. Les rayures sur le dessous sont dues au contact entre la tôle et la table ou les matrices dans le magasin d'outils lors du positionnement de la tôle. On peut éviter cela avec un support souple sous forme d'une bonne table à brosse - il existe des systèmes où les brosses de la tourelle se soulèvent pendant le mouvement pour que la tôle n'entre pas en contact avec les matrices - avec une matrice active capable de bouger vers le bas entre les déplacements.

Procédés de poinçonnage spéciaux

Les entreprises métallurgiques disposent d'un certain nombre de procédés de poinçonnage spéciaux pour répondre aux exigences toujours plus strictes.

Poinçonnage par extrusion

Le poinçonnage par extrusion est utilisé pour les trous avec une bonne précision de forme dans l'acier ou l'aluminium de < 3 mm sans formation de stries ou sans surface de rupture extrêmement oblique. Contrairement aux outils de poinçonnage classiques, la fraise utilisée ici est conique. Cela permet de poinçonner d'abord avec une grande fente de découpe et ensuite avec une très petite fente de découpe (respectivement 19% et 2,5% de l'épaisseur de la tôle). Avec une fente de découpe aussi réduite, il faut des outils de poinçonnage bien guidés sinon le risque que l'outil touche l'arête de coupe est trop élevé, ce qui entraîne une usure excessive de l'outil.

Le poinçonnage sans bavures peut se faire de deux manières

Le poinçonnage va-et-vient nécessite un groupe hydraulique spécial, dont l'outil est équipé de deux plaques de découpe et de deux poinçons. Ceux-ci doivent pouvoir déplacés et actionnés dans deux directions. En fonction des propriétés de déformation du matériau lors de la première étape de découpe, la profondeur de pénétration est de maximum 25 % de l'épaisseur de la tôle. Pour la deuxième étape de découpe, aucune déchirure ne peut se produire.

Avec le pressage de rainure, une rainure peu profonde est pressée dans la tôle avant le poinçonnage, là où la bavure se produit normalement. La forme de cette rainure dépend entre autres de la nature et de l'épaisseur du matériau ainsi que de la fente de découpe. Les caractéristiques du pressage de rainure sont la présence de deux arrondis sur le produit et la géométrie de la rainure.

grignotage

Lors du grignotage, une poinçonneuse découpe un contour dans une tôle par des coups de poinçon successifs. Afin de positionner la tôle avec précision par rapport à l'outil et de pouvoir la déplacer entre deux coups, la machine doit être rigide. Avec le grignotage, la vitesse est souvent beaucoup plus élevée qu'avec le poinçonnage normal. Comme les forces exercées sur l'outil sont considérablement plus élevées, on recourt de plus en plus souvent à des aciers à outils et des carbures spéciaux, au revêtement d'outils ainsi qu'à des lubrifiants afin de prévenir l'usure.

Merci à: Amada, Haco, Prima Power, LVD Group et V.A.C. Machines