Ontwikkeling boorgereedschap neemt hoge vlucht

Alle maatstaven ten aanzien van precisie en tolerantie inmiddels binnen bereik

Een zo op het eerste oog eenvoudige metaalboor blijkt bij een nadere beschouwing een ingenieus instrument dat zich met twee of drie snijkanten tegelijk door een metalen oppervlak beweegt. De snelheid waarmee dit gebeurt is afhankelijk van onder meer het materiaal waarvan de boor is gemaakt, het te bewerken materiaal en de coating van de boor. Verspaningsmachines voorzien van boorgereedschappen bieden tal van mogelijkheden en dankzij de geavanceerde CNC-machines zijn de boormogelijkheden bij geautomatiseerde productie weer nog aanzienlijk vergroot.

Boorproces

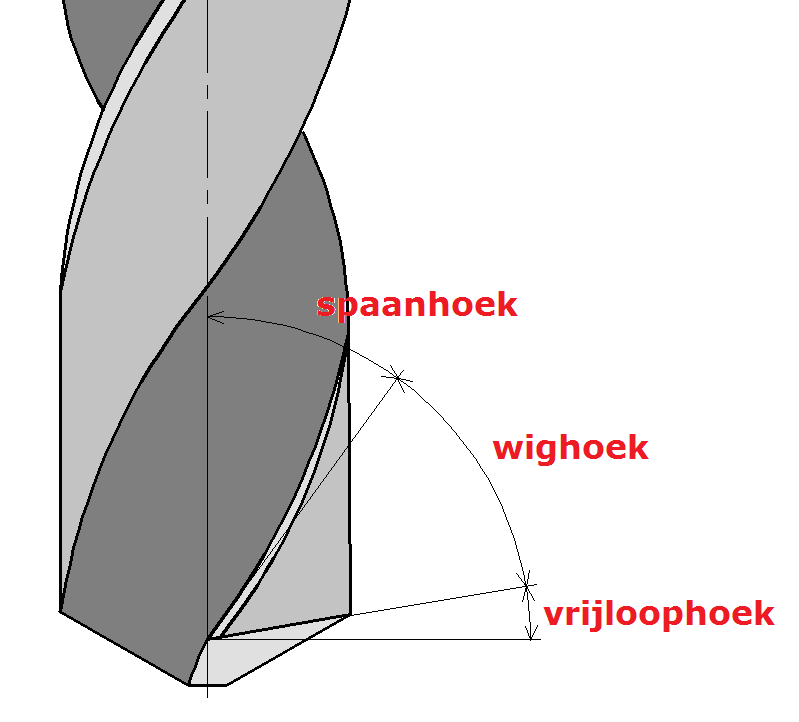

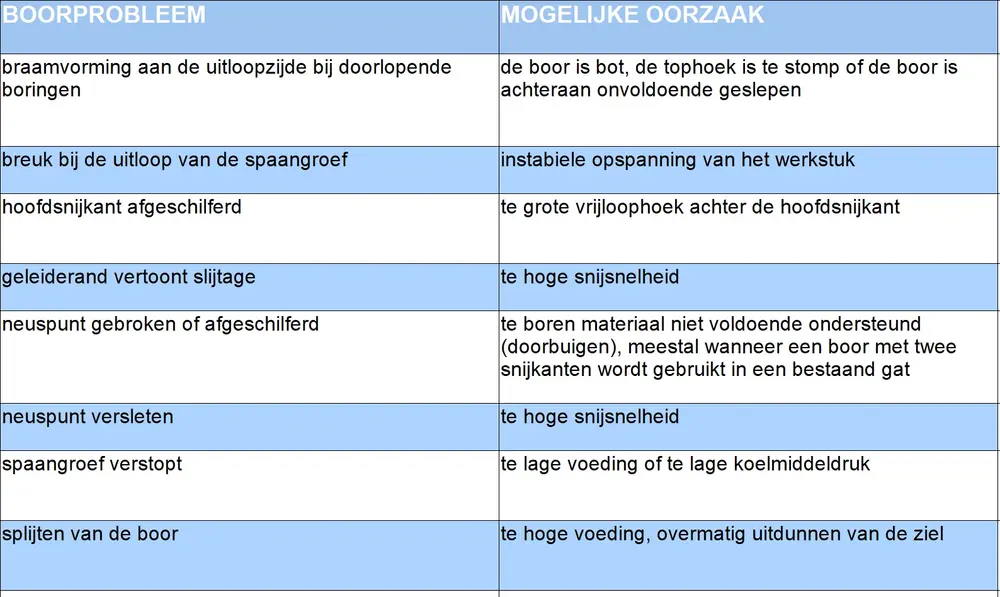

Tijdens het boren vervult de boorkop de rol van snijgereedschap. Deze beweegt zich met een zekere snelheid door het werkstuk; door wrijving ontstaat daarbij warmte. Lokaal treedt elastische vervorming op die direct na passage weer verdwijnt. De snelheid waarmee dit gebeurt verschilt per boortype, materiaal en de gebruikte coating. Naarmate de snijhoek groter is, grijpt de boor meer van de snijkant in het materiaal; de geleiderand zorgt ervoor dat de boor niet gaat slingeren. De keuze van de zogeheten vrijloophoek α (zie kader) is cruciaal voor de snijprestatie van de boor.

Spaanblokkering kan een radiale beweging van de boor veroorzaken die van invloed is op zowel de kwaliteit van het gat als de standtijd van de boor

De mate van spaanbeheersing wordt onder meer beïnvloed door het te boren materiaal, de keuze van boor-/wisselplaatgeometrie, de snijgegevens en volume en druk van het koelmiddel. Spaanblokkering − de spanen zijn dan lang en gebogen in plaats van gekruld − kan een radiale beweging van de boor veroorzaken die van invloed is op zowel de kwaliteit van het gat als de standtijd van de boor.

Vrijloophoek α

Een boor oefent een zekere druk uit op het materiaal, waardoor lokaal elastische vervorming optreedt die weer verdwijnt na de passage van de boor. Een juiste keuze van de vrijloophoek α voorkomt onnodige wrijving, slijtage en warmte-inbreng, en bepaalt (mede) de levensduur van de boor. De waarde ervan hangt af van de boordiameter en verschilt per materiaalsoort: bij zachte staalsoorten heeft een grote vrijloophoek (circa 10 graden) de voorkeur, bij harde staalsoorten dient de hoek klein te zijn (enkele graden).

Koeling

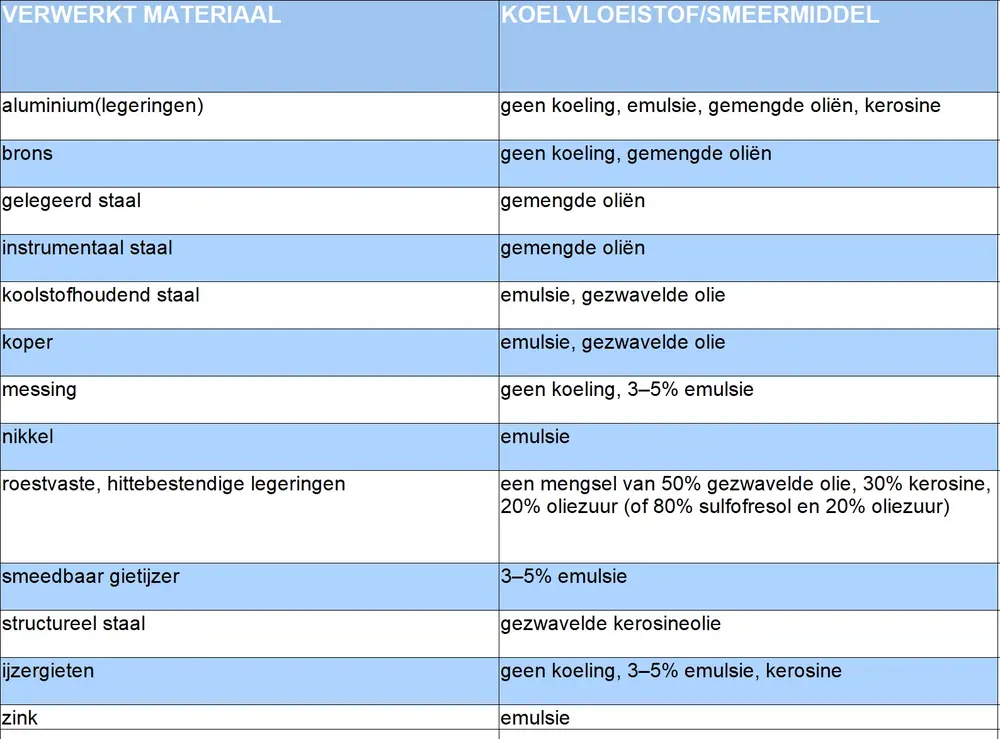

Aangezien stijging van de temperatuur het boorproces kan bemoeilijken, is het gebruik van speciaal daarvoor ontwikkelde koelvloeistoffen aangewezen. Men onderscheidt:

- externe of uitwendige koeling, waarbij de koelvloeistof wordt aangebracht door een of meerdere op de boorplek gerichte spuitmonden. Externe koeling zorgt tevens voor vermindering van de opbouw van een valse snijkant doordat de boorspaan zich niet hecht;

- interne of inwendige koeling, waarbij de koelvloeistof vanuit de machine via speciale kanalen wordt aangevoerd en precies op de juiste plek terechtkomt, wat met name van belang is bij het boren van diepe(re) gaten.

Het is van belang dat er steeds sprake is van voldoende doorstroming van koelmiddel en dat de reservoirs waarin koelvloeistof wordt opgeslagen schoon en bacterievrij zijn.

Droog boren − zonder koelmiddel – is doorgaans geen optie. Uitzondering daarop is het boren in kortspanende materialen bij gatdiepten tot drie keer de diameter, en dan bij voorkeur in horizontale toepassingen. Het is dan zaak te werken met een gereduceerde snijsnelheid.

Boormaterialen

Als we kijken naar de basismaterialen, heeft de ontwikkeling van gereedschappen een enorme vlucht genomen. De twee belangrijkste zijn tegenwoordig:

High Speed Steel (HSS)

HSS is een hooggelegeerde staalsoort bestaande uit 76% ijzer, 18% wolfraam, 4% chroom, 1% vanadium en tussen de 0,6 en de 1,5% koolstof. Door de aanwezigheid van chroom hebben temperaturen tot circa 600 °C geen invloed op de hardheid; de taaiheid komt op het conto van vanadium. Er zijn diverse HSS-metaalboren:

- De metaalboor HSS-R en de blank geslepen metaalboor HSS-S, beide voor allround gebruik. Door hun geringe ruwheid verloopt de spaanafvoer soepel.

- De HSS-tin metaalboor, een tingecoate boor (goudkleurig) kan veel hitte verdragen en hoeft derhalve niet voortdurend te worden gekoeld.

- De rvs of kobalt metaalboor (HSS-Co) bevat 5 procent kobalt, en is geschikt voor het boren in harde(re) metalen als rvs, messing en gietijzer. Dergelijke boren behouden bij hoge temperaturen hun stevigheid en blijven lang scherp. De tophoek van een HSS-Co-boor moet 135 graden zijn, tegenover 118 graden voor zachte materialen.

HSS is inmiddels een beetje outdated; het wordt nog wel veel gebruikt voor lange boren.

Volhardmetaal (VHM)

Volhardmetaal (VHM) is een gesinterd poedermetallurgisch materiaal bestaande uit een metallieke carbidencompositie. Doorgaans is dit wolframcarbide, samengesteld uit wolfraam en koolstof − een keramiek die bijdraagt aan de hardheid van het materiaal – waaraan kobalt wordt toegevoegd als verbindingsmateriaal. Dit mengsel wordt vermalen, gedroogd, in de gewenste vorm geperst en, na een eventuele mechanisch bewerking, gesinterd bij 1.300–1.500 °C. Bij het sinteren smelt de kobalt en bindt het de wolfraamcarbide-'korrels'.

Met een VHM-boor kunnen zeer diepe gaten worden geboord – maximumdiepte circa 30xD − ook in harde(re) materialen; bij CNC-boren is dit doorgaans de eerste keus. Er wordt alleen uitgeweken naar HSS(-Co) als er specifieke omstandigheden zijn waardoor een VHM-boor niet geschikt is.

Voordelen van de VHM-boor zijn onder meer de hoge positioneer- en gatnauwkeurigheid, de maatvastheid en de oppervlaktekwaliteit van het gat, de hogere productiviteit en de langere standtijd. Wel zijn ze duurder dan HSS- of HSCo-boren, en gevoeliger voor instabiliteit in de machine/het werkstuk en voor de wijze van opspanning.

Boortypen

centerboor

Om het 'weglopen' van de boor te voorkomen, is het beter op de machine eerst een centerboor te plaatsen om daarmee een klein gaatje (voor) te boren. Dit maakt een precieze(re) geleiding van de boor mogelijk.

Gatenzaag

Met een gatenzaag – een ronde zaag gecombineerd met een centreerboor – kunnen grote gaten worden geboord die boortechnisch niet haalbaar zijn. Wat resteert is een ronde schijf met in het midden een gat. In de huidige CNC-omgeving worden deze overigens niet langer gebruikt.

Gecombineerde spiraal- en verzinkboor

Deze boor combineert de eigenschappen van een spiraal- en een verzinkboor (zie hierna). Door het gebruik van een dergelijke combinatie is het geboorde gat direct gereed voor het plaatsen van een verzonken schroef.

Meerfasenboor

Een getrapte of meerfasenboor maakt bij een en dezelfde bewerking boringen in twee maten mogelijk. De boor wordt gebruikt voor verzonken schroeven en inbusbouten, en is ook geschikt voor het maken van tapgaten.

Plaatboor

Een conische plaatboor wordt veelal gebruikt bij het boren van grote gaten in blik, plaat, profiel en buis (staal), messing, koper, aluminium en rvs. Getrapte plaatboren zijn ideaal voor het boren van plaatstaal en dunne materialen.

Slangenboor

Een slangenboor maakt het mogelijk diepe gaten te boren in dikke(re) balken. De speciale spiraalvorm zorgt ervoor dat er een stofvrij en glad gat ontstaat. In de huidige CNC-omgeving worden deze overigens niet langer gebruikt.

Spiraalboor

Bij een spiraalboor lopen de spanen in een spiraalvormige groef. Voor elk materiaal bestaan speciale versies, hoewel er tegenwoordig ook universele boren verkrijgbaar zijn die behalve voor metaal ook geschikt zijn voor zowel steen, kunststof als hout.

Verzinkboor

Een verzink-, soeverein- of conische boor, met kegelvormige kop, is primair bestemd voor afwerkingsdoeleinden, waaronder het verzinken van een schroefkop en het maken van een afschuining in een gat voorafgaand aan het tappen van de schroefdraad.

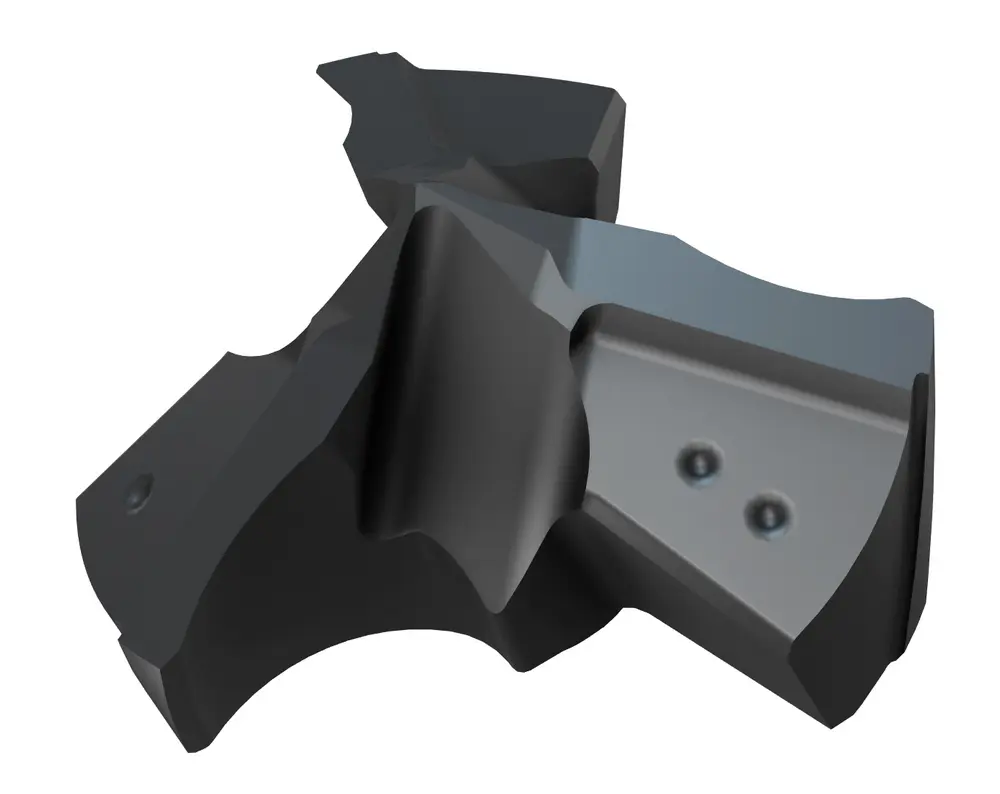

Wisselplaatboren

Wisselplaat- of tipboren beschikken over verwisselbare snijkanten. De snijkoppen of wisselplaten kunnen worden gewisseld terwijl de boorhouder in de spil aanwezig blijft, wat stilstand bij grote productieseries beperkt; bij CNC-machines gebeurt dit altijd buiten de machine.

Boorcriteria

Criteria voor het kiezen van de juiste boor zijn onder meer:

• de mogelijkheden van de (CNC-)machine

• de keuze van de vrijloophoek

• de eigenschappen van het te boren materiaal

• (tolerantie)vereisten voor gatdiameter, -diepte en -kwaliteit

• de benodigde rondloopnauwkeurigheid

• de spankracht van de boorkop

• de gewenste boorgeometrie (de benodigde puntgeometrie en de spiraalhoek van de boor verschillen per materiaal)

• de wijze van koeling

CNC-boren

CNC-boren verloopt volledig automatisch, dit dankzij hoogwaardige apparatuur met software die speciaal hiervoor is geschreven. De ontwikkeling van CNC-machines heeft de mogelijkheden voor geautomatiseerde productie aanzienlijk vergroot, mede dankzij de geringere omsteltijd, de grote(re) nauwkeurigheid − minder afkeur − en de constante kwaliteit. De techniek is geschikt voor harde en/of dikkere materialen en levert daarbij, vergeleken met thermisch snijden en ponsen, gladde, volledig cilindrische gaten op zonder verdere thermische of mechanische spanningen aan het oppervlak. Het biedt voorts een kosteneffectief alternatief voor 3D-cirkelvormig frezen, aangezien dergelijke machines over een zeer massieve gietijzeren constructie dienen te beschikken om de bijkomende trillingen te kunnen dempen.

Een nadeel van de CNC-machine is de hoge prijs − hoe geavanceerder, hoe duurder – en bij de topmachines gaat het al gauw om enkele tonnen. Daarnaast vergt het werken ermee de nodige training, zeker nu de geometrische complexiteit en de bewerkingsmogelijkheden steeds verder toenemen. Daar staat dan wel tegenover dat een CNC-bewerking ervoor zorgt dat er aan alle maatstaven ten aanzien van precisie en tolerantie is voldaan.

Met dank aan Iscar, Sandvik Coromant, Seco Tools

Met dank aan Iscar, Sandvik Coromant, Seco Tools