Le développement des outils de forage prend son envol

Toutes les normes de précision et de tolérance sont désormais à portée de main

Un foret à métal, si simple à première vue, se révèle, à y regarder de plus près, un instrument ingénieux qui utilise deux ou trois arrêtes de coupe simultanément pour se déplacer à travers une surface métallique. La vitesse à laquelle cela se produit dépend, entre autres, du matériau dont est fait le foret, du matériau à usiner et du revêtement du foret. Les machines d'usinage équipées d'outils de forage offrent de nombreuses possibilités et, grâce aux machines CNC avancées, les possibilités de forage dans la production automatisée sont à nouveau considérablement accrues.

Processus de forage

Pendant le forage, la tête de forage joue le rôle d'un outil de coupe. Elle se déplace à travers la pièce à une certaine vitesse, générant de la chaleur par friction. Une déformation élastique se produit localement, qui disparaît immédiatement après le passage. La vitesse à laquelle cela se produit varie en fonction du type de foret, du matériau et du revêtement utilisés. Plus l'angle de coupe est grand, plus le foret saisit le matériau à partir de l'arête de coupe; le bord de guidage garantissant que le foret n'oscille pas. Le choix de l'angle de dépouille α (voir encadré) est crucial pour les performances de coupe du foret.

Le blocage des copeaux peut entraîner un mouvement radial du foret qui affecte à la fois la qualité du trou et la durée de vie du foret

Le degré de contrôle des copeaux est influencé, entre autres, par le matériau à percer, le choix de la géométrie du foret/plaquette, les données de coupe ainsi que le volume et la pression du liquide de refroidissement. Le blocage des copeaux – les copeaux sont alors longs et courbés plutôt qu'enroulés – peut provoquer un mouvement radial du foret qui affecte à la fois la qualité du trou et la durée de vie du foret.

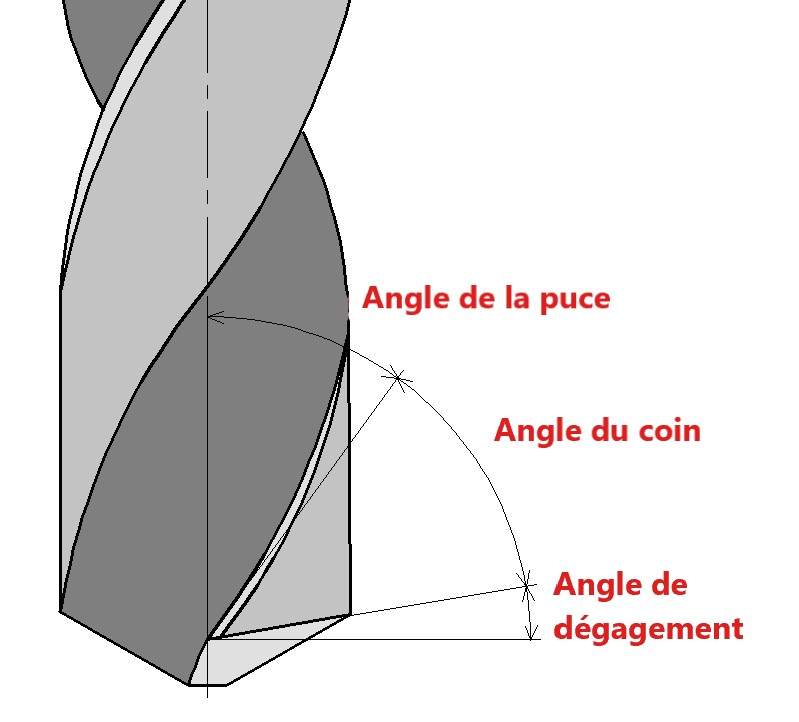

Angle de dépouille α

Un foret exerce une certaine pression sur le matériau, provoquant une déformation élastique locale qui disparaît après le passage du foret. Un choix correct de l'angle de dépouille α permet d'éviter les frottements, l'usure et l'apport de chaleur inutiles, et détermine (en partie) la durée de vie du foret. Sa valeur dépend du diamètre du foret et diffère selon le matériau: avec les aciers doux, mieux vaut un grand angle de dépouille (environ 10 degrés); avec les aciers durs, l'angle doit être petit (quelques degrés).

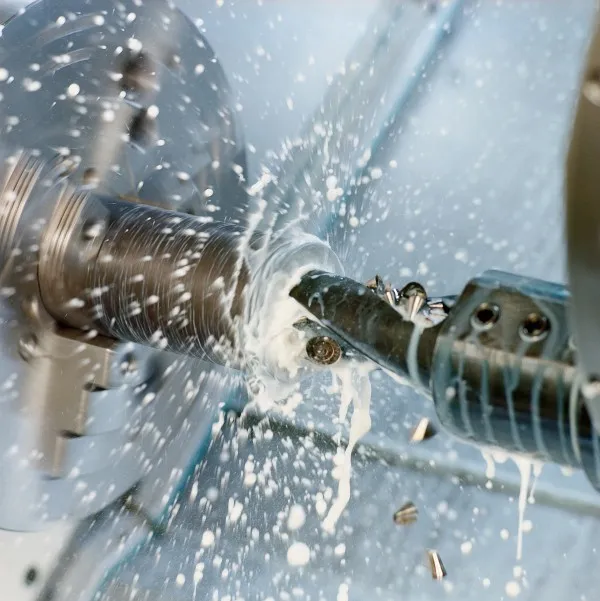

Refroidissement

L'augmentation de la température pouvant compliquer le processus de forage, l'utilisation de liquides de refroidissement spécialement conçus est recommandée. On distingue:

- le refroidissement extérieur ou externe, où le liquide de refroidissement est appliqué par une ou plusieurs buses dirigées vers l'endroit du forage. Le refroidissement externe réduit également la formation d'une fausse arête de coupe en empêchant l'adhérence des copeaux de forage;

- le refroidissement interne ou interne, où le liquide de refroidissement est alimenté par la machine à travers des canaux spéciaux et arrive exactement au bon endroit, ce qui est particulièrement important lors du perçage de trous profonds.

Il est important que le débit du liquide de refroidissement soit toujours suffisant et que les réservoirs dans lesquels il est stocké soient propres et exempts de bactéries.

Le forage à sec – sans liquide de refroidissement – n'est généralement pas une option. L'exception est le forage dans des matériaux soumis à de faibles contraintes avec des profondeurs de trou pouvant atteindre trois fois le diamètre, et de préférence dans des applications horizontales. Il est alors important de travailler avec une vitesse de coupe réduite.

Matériaux de forage

Si l'on considère les matériaux de base, le développement des outils a décollé. Les deux principaux matériaux aujourd'hui sont les suivants:

High Speed Steel (HSS)

Le HSS est un acier fortement allié composé de 76% de fer, 18% de tungstène, 4% de chrome, 1% de vanadium et entre 0,6 et 1,5% de carbone. En raison de la présence de chrome, les températures jusqu'à environ 600 °C n'affectent pas la dureté; la ténacité est due au vanadium. Il existe différents types de forets à métal en HSS:

- Le foret à métal HSS-R et le foret à métal HSS-S, tous deux destinés à une utilisation polyvalente. En raison de leur faible rugosité, l'enlèvement des copeaux se fait en douceur.

- Le foret à métal HSS-tin, en étain (de couleur dorée), peut supporter une forte chaleur et ne nécessite donc pas de refroidissement constant.

- La mèche en acier inoxydable ou en cobalt (HSS-Co) contient 5% de cobalt et convient au forage des métaux durs tels que l'acier inoxydable, le laiton et la fonte. Ces forets conservent leur rigidité à haute température et restent tranchants pendant longtemps. L'angle de pointe d'un foret HSS-Co doit être de 135 degrés, contre 118 degrés pour les matériaux tendres.

Le HSS est aujourd'hui quelque peu dépassé, mais il est encore largement utilisé pour les forets longs.

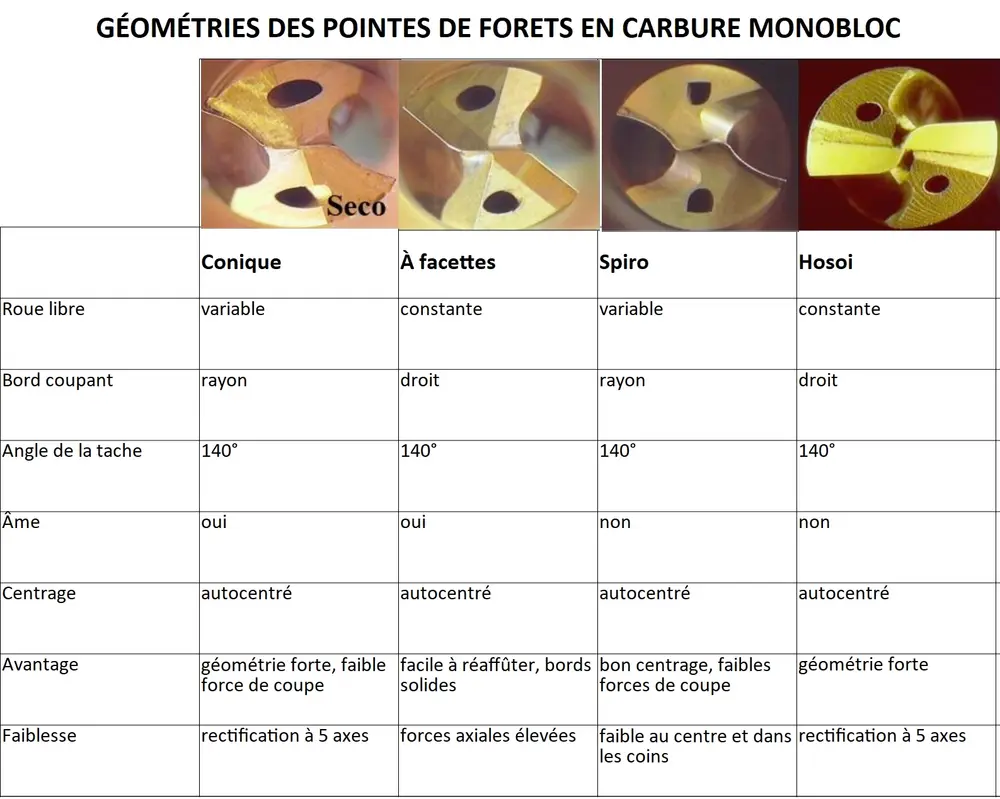

Carbure monobloc (VHM)

Le carbure monobloc (VHM) est un matériau fritté issu de la métallurgie des poudres constitué d'un composite de carbure métallique. Il s'agit généralement de carbure de tungstène, composé de tungstène et de carbone – une céramique qui contribue à la dureté du matériau – auquel on ajoute du cobalt comme matériau de liaison. Ce mélange est broyé, séché, pressé dans la forme souhaitée et, après tout traitement mécanique, fritté à 1.300–1.500 °C. Pendant le frittage, le cobalt fond et lie les grains de carbure de tungstène.

Le foret VHM peut être utilisé pour percer des trous très profonds – profondeur maximale d'environ 30xD – même dans des matériaux durs; il constitue généralement le premier choix pour le perçage CNC. Le HSS(-Co) n'est utilisé que si le foret VHM ne convient pas à cause de circonstances spécifiques.

Les avantages du foret VHM comprennent un positionnement et une précision de trou élevés, une stabilité dimensionnelle et une qualité de surface de trou, une productivité plus élevée et une durée de vie d'outil plus longue. Cependant, ce foret est plus cher que les forets HSS ou HSCo, et plus sensible à l'instabilité dans la machine/pièce ainsi qu'à la méthode de fixation.

Types de forets

foret à centrer

Pour éviter que le foret ne s'échappe, il est préférable de placer d'abord un foret à centrer sur la machine pour (pré-)percer un petit trou. Cela permet un guidage précis du foret.

Scie cloche

Avec une scie cloche – une scie ronde combinée à un foret à centrer – il est possible de forer de grands trous qui sont techniquement impossibles à forer. Ce qui reste est un disque rond avec un trou au centre. La scie cloche n'est plus utilisée dans l'environnement CNC actuel.

Foret combiné spirale et fraise à ébavurer

Ce foret combine les propriétés d'un foret à spirale et d'une fraise à ébavurer (voir ci-dessous). En utilisant ce genre de combinaison, le trou foré est immédiatement prêt pour l'insertion d'une vis à tête fraisée.

Foret étagé

Un foret étagé ou à plusieurs étages permet de forer dans deux tailles au cours de la même opération. Le foret est utilisé pour les vis à tête fraisée et les vis à six pans creux, et convient également pour réaliser des trous taraudés.

fraise progressive

La fraise progressive conique est très utilisée pour percer de grands trous dans du fer blanc, de la tôle, des profils et des tubes (acier), du laiton, du cuivre, de l'aluminium et de l'acier inoxydable. Les fraises progressives étagées sont idéales pour le perçage de la tôle d'acier et des matériaux fins.

Mèche hélicoïdale

Une mèche hélicoïdale permet de percer des trous profonds dans des poutres épaisses. La forme spéciale de l'hélice assure un trou sans poussière et lisse. Cette mèche n'est plus utilisée dans l'environnement CNC actuel.

foret spirale

Avec un foret spirale, les copeaux se déplacent dans une rainure en spirale. On trouve des versions spéciales pour chaque matériau, mais il existe désormais des forets universels qui conviennent à la pierre, au plastique et au bois en plus du métal.

fraise à ébavurer

Une fraise à ébavurer, ou fraise conique, à tête conique, est principalement destinée à la finition, notamment pour fraiser une tête de vis et réaliser un chanfrein dans un trou avant de tarauder le filet.

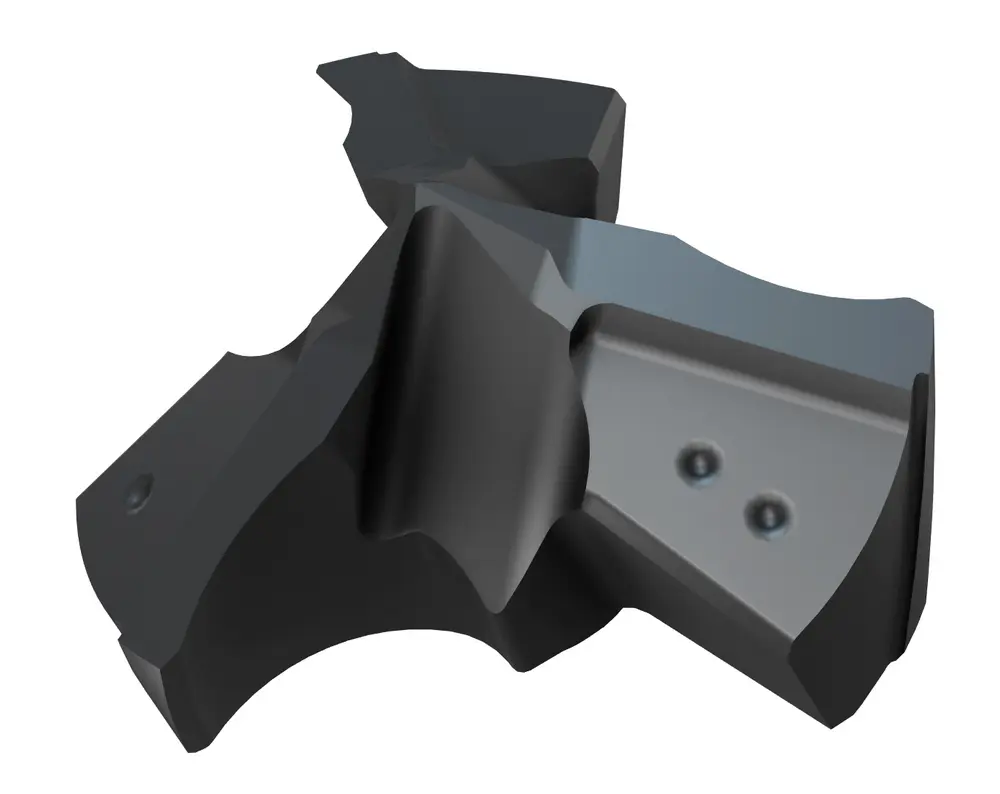

Foret à plaquettes

Les forets à plaquettes ou à pointe sont dotés d'arêtes de coupe interchangeables. Les têtes de coupe ou les plaquettes peuvent être changées avec le mandrin dans la broche, ce qui réduit les temps d'arrêt dans les grandes séries de production. Sur les machines CNC, cette opération est toujours effectuée à l'extérieur de la machine.

Critères de forage

Les critères pour choisir le bon foret comprennent:

• les capacités de la machine (CNC)

• le choix de l'angle de dépouille

• les propriétés du matériau à forer

• les exigences (de tolérance) pour le diamètre, la profondeur et la qualité du trou

• la précision de concentricité requise

• la force de serrage de la tête de perçage

• la géométrie de perçage souhaitée (la géométrie de pointe requise et l'angle de spirale du foret diffèrent selon le matériau)

• la méthode de refroidissement

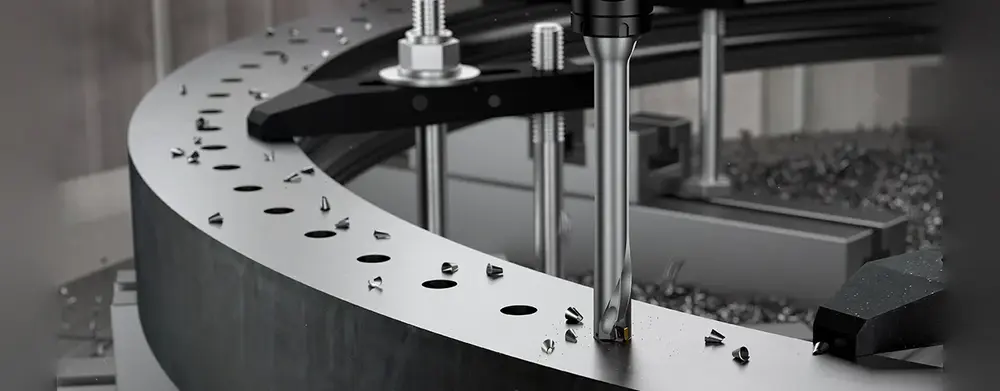

forage CNC

Le forage CNC est entièrement automatique, grâce à un équipement de haute qualité et à un logiciel spécialement conçu à cet effet. Le développement des machines à commande numérique a considérablement accru les possibilités de production automatisée, grâce notamment à la réduction des temps de changement, à une précision élevée – moins de rejets – et à une qualité constante. La technique convient aux matériaux durs et/ou plus épais et, par rapport à la découpe et au poinçonnage thermiques, produit des trous lisses entièrement cylindriques sans contraintes thermiques ou mécaniques supplémentaires à la surface. Elle offre en outre une alternative rentable au fraisage circulaire 3D, car ces machines doivent avoir une construction en fonte très solide pour amortir les vibrations supplémentaires.

L'inconvénient de la machine à commande numérique est son prix élevé – plus elle est perfectionnée, plus elle est chère – et son poids (pour les machines haut de gamme, cela représente facilement plusieurs tonnes). En outre, son utilisation nécessite une formation, d'autant plus que la complexité géométrique et les possibilités d'usinage ne cessent d'augmenter. D'autre part, l'usinage CNC garantit que toutes les normes de précision et de tolérance sont respectées.

Merci à Iscar, Sandvik Coromant et Seco Tools

Merci à Iscar, Sandvik Coromant et Seco Tools