Hogere 'material removal rate' bij CNC-draaien

Draaigereedschappen voor multitasking

CNC-draaien is ondertussen een goed ingeburgerde bewerkingstechnologie in de metaalindustrie, in die mate dat CNC-draaiers uitgaan van een betrouwbare processtabiliteit. Gewoonlijk stellen ze de snijcondities dan ook "blindelings" in en blijven ze hun vertrouwde gereedschappen gebruiken. Toch een gemiste kans, want gereedschapsfabrikanten innoveren niet alleen in freesgereedschappen maar ook in die voor draaien.

Draaigereedschappen voor multitasking

Aan de basis van de doorontwikkeling van draaigereedschappen liggen de multitaskingmachines, die draaien en frezen combineren in een enkele opspanning. Deze multimachines vergen van de draaigereedschappen andere vernieuwingen dan een nieuwe geometrie of coating.

Een ontwikkeling bij meerdere gereedschapsfabrikanten zijn dan ook draaigereedschappen geschikt voor meerdere bewerkingen. In plaats van telkens een ander type wisselplaat – bijvoorbeeld voor voordraaien óf voor finishdraaien – te moeten wisselen, ontwikkelt men oplossingen waarmee het mogelijk is om bewerkingen met minder gereedschapswissels gedaan te krijgen.

Inkorting van de bewerkingstijd

Een recente ontwikkeling zijn bijvoorbeeld gereedschappen – met bijbehorende strategie – waarmee het mogelijk is om met één beitelplaat in twee richtingen te draaien. Dit betekent minder loze bewegingen. Afhankelijk van het werkstuk levert dit, in vergelijking met de tot nu toe gebruikelijke werkwijze, al snel een tussen de 25 en 60% kortere bewerkingstijd op.

Bidirectionele draaigereedschappen maken een tot 60% kortere bewerkingstijd mogelijk

Dit is mogelijk omdat de nieuwe gereedschapsconcepten stabieler zijn. Niet zozeer de wisselplaathouder maar de spindel vangt de krachten op, en deze kan die krachten veel beter aan.

Wel impliceert deze oplossing vaak investering in een volledig gereedschapssysteem: wisselplaten, houders én het programmeren met andere parameters.

Revolutie in CNC-draaien

Sandvik Coromant legde enkele jaren geleden met PrimeTurning de basis voor de 'revolutie' die momenteel gaande is in CNC-draaien. Speciale gereedschappen gecombineerd met hiervoor ontwikkelde programmeeralgoritmen in CAM-software maken het mogelijk om in twee richtingen langs de Z-as te draaien. PrimeTurning is ook als standaloneconcept inzetbaar, in combinatie met speciale Sandvik-software.

Met de komst van deze soort draaigereedschappen is de jarenlange status quo in de productiviteit van CNC-draaien doorbroken. Vergeleken met de ontwikkelingen in het frezen met gereedschappen met veel meer snijkanten, lijkt het klassieke draaiproces met slechts één snijkant in het materiaal te hebben stilgestaan. De productiviteitswinst als gevolg van de beperkte toename van de Material Removal Rate (MRR), was tot voor kort veel geringer dan die bij freesbewerkingen.

Met de nieuwe bidirectionele draaitechnologie draait men met een kleinere aanvalshoek, zodat een dunnere en bredere spaan ontstaat. Het effect hiervan is een betere spreiding van de mechanische én van de thermische belasting over een groter oppervlak van de snijkant, met een lagere belasting tot gevolg.

Snedediepte heeft grootste invloed op krachten

Onderzoek heeft aangetoond dat het de snedediepte is die de grootste invloed heeft op het ontstaan van de grote krachten. Een veel geringere invloed hebben hogere snijsnelheden, wat dus betekent dat deze gereedschappen zich lenen voor het draaien met hoge snijsnelheden. Een deel van de productiviteitswinst komt dan ook daarvandaan. Een voorwaarde is wel dat de machine en het werkstuk in de opspanning voldoende stabiel zijn.

Snijsnelheid heeft een geringe invloed op de snijkracht, snedediepte heeft hierop de grootste invloed

Deze ontwikkeling wordt overigens mede mogelijk gemaakt door de vooruitgang die de CAM-ontwikkelaars boeken. Men gaat immers draaien met een variabele aanvalshoek, verschillende voedingen, snijsnelheden en snededieptes. Qua programmeren vergt dit dus veel. Overigens, in de meeste CAM-programma's is dit ondertussen geïntegreerd.

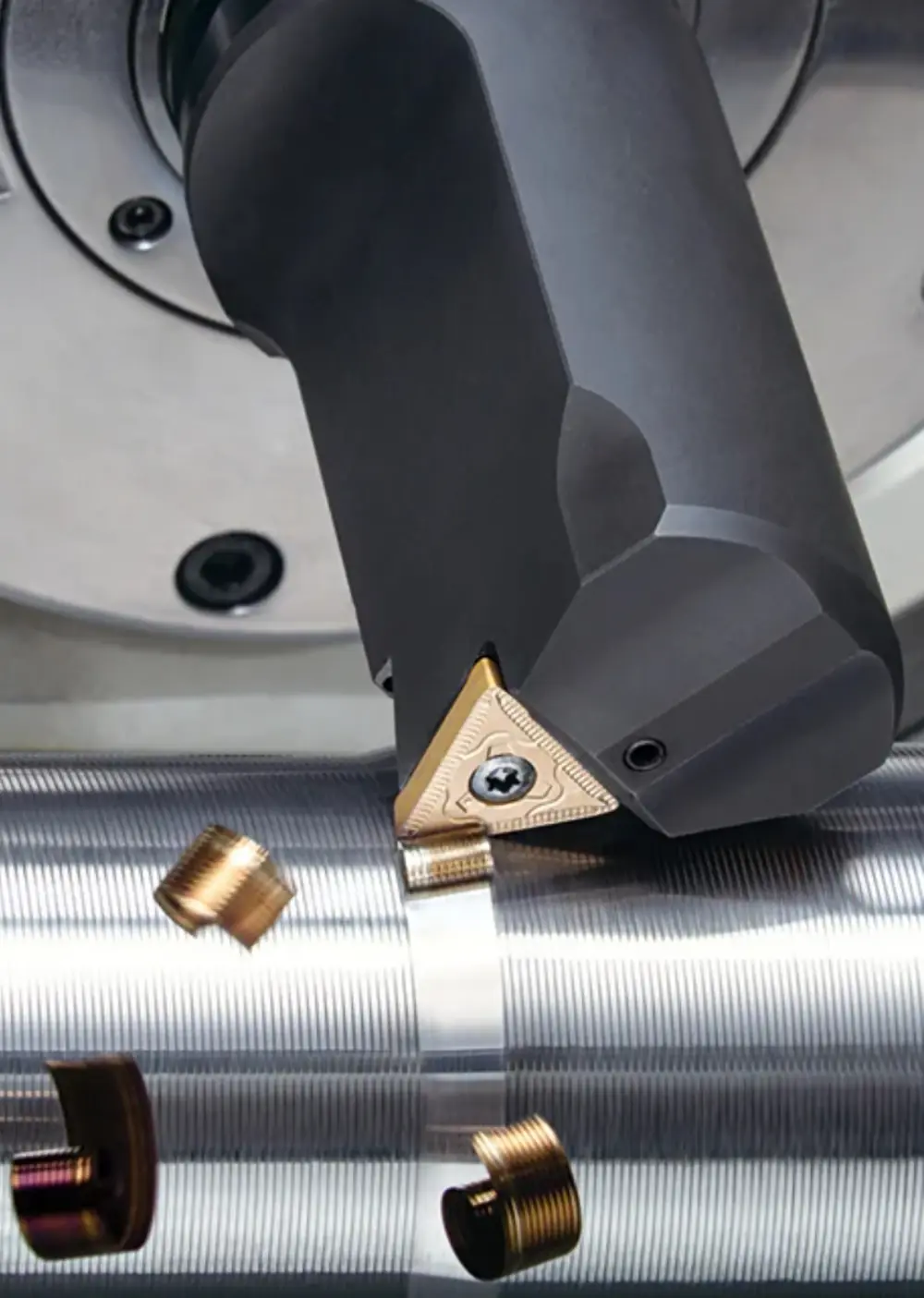

Een voorbeeld van hoe het mogelijk is om met een enkel wisselplaattype frequent geplande draaibewerkingen uit te voeren, is het gereedschap FreeTurn van Ceratizit. Hiermee is het mogelijk om met één enkel gereedschap te contourdraaien, vlak- én langsdraaien.

Dezelfde gereedschapsfabrikant ontwikkelde het HDT-draaiproces (High Dynamic Turning) voor multitaskingmachines, dat gebruikmaakt van FreeTurn. Door de vrijheid van de B-as kan men de wisselplaat onder elke juiste aanstelhoek op het werkstuk plaatsen. Naast minder gereedschapswissels ligt het voordeel ook in een hogere snijsnelheid.

CNC-draaimachines met Y-as als alternatief?

Steeds meer fabrikanten leveren CNC-draaimachines inclusief een Y-as. Sommigen beschouwen dit als een goedkoper alternatief voor de multitaskingmachines die dankzij hun B-as veel freescapaciteiten hebben. Dit klopt deels. Een revolver op de Y-as van een draaibank die ruimte biedt aan aangedreven gereedschappen levert freescapaciteit op de draaimachine. Daarmee kan men onderdelen die een beperkte freesbewerking vragen méér compleet afwerken in één opspanning.

De voordelen van dit alternatief zijn de lagere investeringskosten en het eenvoudiger programmeren van de werkstukken, eventueel zelfs aan de machine, wat bij multitaskingmachines al snel verschuift richting een CAM-pakket.

De beperking van dit alternatief is het beperkte vermogen van het aangedreven gereedschap, naast ook het beperkte bereik van de Y-as.

Wie regelmatig in een draaideel een freesbewerking in X-Y-vlak moet doen, is hiermee goed gediend. De Y-as levert bovendien voordelen in de draaibewerking met statische gereedschappen doordat de lange spanen dankzij de zwaartekracht automatisch omlaag vallen.

Gereedschappen voor afsteken met Y-as

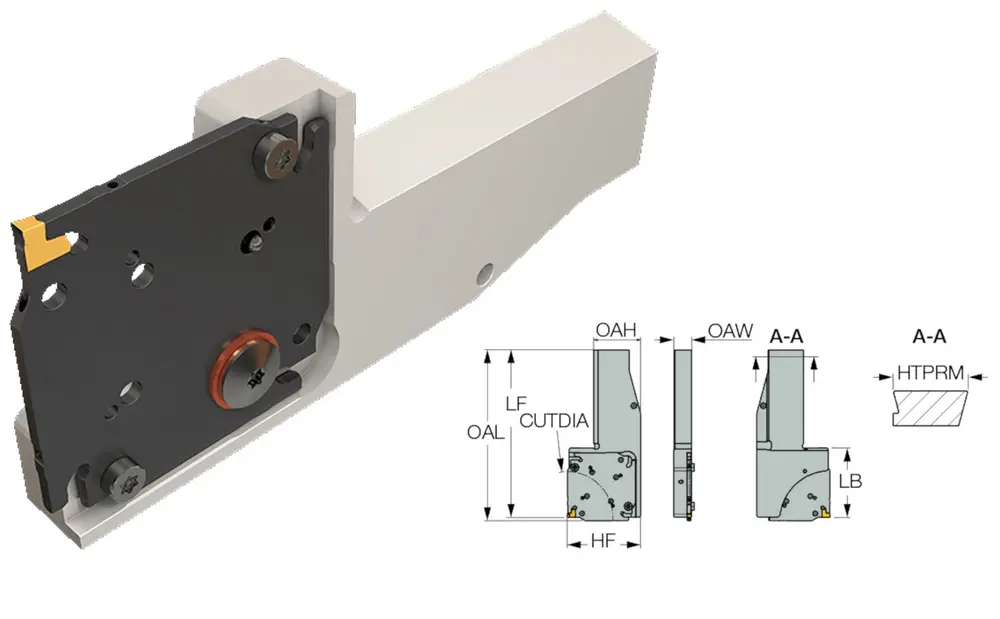

Gereedschapsfabrikanten spelen in op de groei van het aantal draaimachines met Y-as. Een voorbeeld hiervan zijn de gereedschappen voor het afsteken met de Y-as.

Met name bij een grotere stafmateriaaldiameter en als het afsteekgereedschap dieper in het materiaal moet gaan, kan het blad gaan doorbuigen. Bij afsteken is de stijfheid van de houder cruciaal voor een nauwkeurige bewerking. Door met de Y-as af te steken, voorkomt men dit – en daarmee ook de onnauwkeurigheid van het werkstuk.

Een betere benutting van de tangentiële krachten verbetert het dynamische gedrag van het gereedschap, en dat is een belangrijk voordeel van afsteken met de Y-as. Niet alleen bij kleine snijbreedtes levert dit een nauwkeuriger resultaat op: met name ook bij het afsteken van grote diameters waarbij het snijgereedschap diep het materiaal in moet.

Iscar speelt met de LOGIQ-F-GRIP in op de vraag naar een stijf en stabiel afsteekgereedschap voor Y-afsteken. De houder wordt voorzien van vier wisselplaten, wat een lange standtijd waarborgt. De wisselplaathouder is leverbaar met hogedrukkoeling door het gereedschap of zonder. Door de stijfheid van het gereedschapssysteem, leent het zich goed voor afsteken van grote diameters, ook als dit met de X-as gebeurt.

Meer vraag naar harde materialen en superlegeringen

De vraag naar componenten uit harde materialen en superlegeringen groeit. Het CNC-draaien hiervan hoeft geen belemmering te zijn, mits men een aantal voorwaarden in acht neemt.

Een hiervan is hoe de beitelplaat in en uit het materiaal gaat. Dit mag niet te abrupt gebeuren. Bij werkstukken die naderhand gehard worden, moeten de radii in de zachte fase van het materiaal gedraaid worden. Bij voorkeur wordt er droog gedraaid, zonder het gebruik van een koelsmeermiddel. De besparing hiervan compenseert de hogere kosten van CBN of keramische wisselplaten die men bij voorkeur inzet bij droog bewerken.

Ter vergelijking: bij draaien met standaard wisselplaten schommelen de gereedschapskosten rond de 3 procent van de totale kosten; terwijl dit percentage bij CBN-gereedschappen tussen 5 en 6 procent ligt. Maar daartegenover staan dus het wegvallen van de kosten voor het koelsmeermiddel – en eventueel het reinigen – en de kortere cyclustijden.

Snijmaterialen die het harddraaien mogelijk maakten

Deze CBN- en PCBN-snijmaterialen (Polykristallijn Cubic Boron Nitride) zijn beter bestand tegen de hogere temperaturen – die onvermijdelijk zijn. PCBN is zelfs harder dan het hardmetaal zelf. Deze twee snijmaterialen hebben het harddraaien in de laatste decennia mogelijk gemaakt, tot een HRC-waarde van 65.

Hoge snijsnelheden geen probleem

Omdat de door de draaibewerking gegenereerde warmte-energie voor het leeuwendeel (80%) terechtkomt in de spanen, is een goede spaanafvoer uit de snijkantzone belangrijk. Vermijd een te lage snijsnelheid, omdat hierdoor het risico op breuk van de wisselplaat toeneemt. Hoge snijsnelheden zijn daarentegen geen probleem.

Hogere voedingen zorgen wel voor een iets geringere oppervlakteruwheid, iets lager dan die van een slijpbewerking. Draait men onbemand, dan is een strategie om met twee snedes te werken de beste, omdat een speciaalgereedschap voor voor- en nabewerken de meeste zekerheid biedt qua toleranties en oppervlaktenauwkeurigheid. Immers, bij het voor- en nabewerken met eenzelfde gereedschap kan de maatvoering minder nauwkeurig zijn.

Met medewerking van Iscar, Sandvik, Tungaloy