IN KRAPPE RUIMTE GROTE WERKSTUKKEN FREZEN OP COMPACTE MACHINE

Rotsaert maakt de sprong naar vijfassig frezen met Hedelius machine

Soms helpen de omstandigheden bij het maken van een keuze. Bij Rotsaert, de machinebouwer uit het West-Vlaamse Kuurne, was dat het geval. Men was op zoek naar een vijfassige freesmachine die stukken met een lengte van 2 meter kan bewerken. Dat op zich vormt geen beperkende parameter, ware het niet dat de volledige afmeting van de machine niet veel groter mocht zijn, gezien de krappe ruimte die voorhanden was. Koppel die compactheid aan de algemene verzuchting van precisie en stabiliteit, dan hou je maar een selecte kring van leveranciers over. Voor zaakvoerder Luc Rotsaert kwam hieruit Hedelius als beste bovendrijven.

freesmachine zelfs stukken met een lengte tot 5 meter bewerken

DE BESTE OPLOSSING VOOR DE KLANT

Vertrouwensband

Het verhaal van Luc Rotsaert, over de voorzichtige start 35 jaar geleden als hardwerkend eenmansbedrijf en de daaropvolgende groei met de aanwerving van uiteindelijk zes werknemers en de daaraan gelinkte uitbreiding van de activiteiten op maat van het klantenportfolio, is zo typerend voor het landschap van (kleinere) toeleveranciers en machinebouwers in West-Vlaanderen dat Rotsaert als het ware model kan staan voor zoveel andere maakbedrijven uit die regio. Altijd komt het aan op de uitbouw van een loyaal, weliswaar beperkt, bestand van klanten - vaak uit de nabije omgeving - op basis van geleverde kwaliteit. Die kwaliteit creëert een vertrouwensband, zodat er op die manier een langetermijnrelatie ontstaat.

Machinebouwers als Rotsaert groeien klant per klant zonder al te actief de hort op te gaan, maar wel dankzij de mond-tot-mondreclame van tevreden 'partners'. De basis is dus heel solide, waardoor je als bedrijf relatief zorgeloos kunt bouwen aan de toekomst. Kenmerkend voor de relatie die Rotsaert met zijn klanten heeft, is dat de zaakvoerder vertelt dat hij in al die jaren nog maar zelden de offertestrijd heeft moeten aangaan met concurrenten om een opdracht binnen te halen. “Natuurlijk gebeurt dat," voegt Luc Rotsaert toe, “maar veel vaker komen klanten gewoon meteen naar ons met de vraag naar een oplossing voor hun probleem. Zo hebben we ons eigen cirkeltje van klanten."

Van ontwerp tot kant-en-klare machine

De klanten van Rotsaert komen uit verschillende sectoren, gaande van de isolatiesector over de vlasindustrie tot en met de voedingssector. Het gros daarvan komt uit Vlaanderen en meer specifiek uit West-Vlaanderen, maar ook bedrijven van over de Franse grens kloppen bij de machinebouwer aan, tot zelfs een firma uit Litouwen, weliswaar met een vestiging in België. Zij verwachten van Rotsaert een oplossing op maat. Vaak start men vanaf nul. Na de eerste verkennende gesprekken zal de machinebouwer met een 3D-ontwerp komen - men heeft één voltijdse tekenaar in dienst die kan rekenen op de hulp van Luc zelf - om daarna het productieproces te beginnen en te eindigen met de kant-en-klare machine.

"We hadden behoefte aan extra capaciteit omdat we de klanten soms te lang moesten laten wachten. Een vijfassige machine lostn niet alleen het capaciteitsprobleem op, maar geeft ons bovendien nieuwe afwerkingsmogelijkheden"

“Wij nemen het ontwerp voor onze rekening, net als al het draai- en freeswerk, het lassen en de assemblage. Plaatwerk en elektronica besteden we uit aan firma's waar we al meer dan twintig jaar mee samenwerken. Ook het grotere spuitwerk gebeurt extern. En als er vanwege de erg hoge precisie geslepen moet worden, besteden we dat eveneens uit." De uitdaging is bijna altijd dezelfde: de best mogelijke oplossing bedenken voor de klant. Dat betekent dat je op de hoogte moet zijn van de laatste stand der techniek op verschillende terreinen: aandrijvingen, geleidingen, sturingen, automatisering … noem maar op. “De laatste jaren zijn lineaire motoren sterk opgekomen en ook kleinere automatiseringen met bijvoorbeeld robotbelading en -ontlading nemen een vlucht. Om je klant de snelste of meest efficiënte oplossing te kunnen bieden, moet je die ontwikkelingen van dichtbij opvolgen", legt Luc Rotsaert de moeilijkheid van zijn vak uit.

Tal van verschillende componenten

Er is niet alleen de machine zelf, vaak moet er ook voorzien worden in een aanbouw en/of een robotautomatisering. Daarvoor moeten er tal van heel uiteenlopende componenten gemaakt worden. “Het aantal verschilt natuurlijk van machine tot machine, maar dat kan in extreme gevallen oplopen tot 2.500 componenten en meer, van groot tot klein en met een precisie van gemiddeld een paar honderdsten." Gelet op de grote variatie aan stukken, hoeft het niet te verbazen dat ook het aantal werkuren die in een machine kruipen, sterk schommelt. “Maar gemiddeld moet je rekenen op drie tot vier maanden, hoewel het toeval wil dat we nu al anderhalf jaar bezig zijn aan één machine. Over het algemeen werken we tegelijkertijd aan twee tot maximaal drie machines. Meer kunnen we met de huidige bezetting niet aan, al schakelen we in zeer drukke tijden ook wel eens externen in. Luwe perioden vullen we op met stukwerk, een activiteit die we naast de machinebouw altijd en om die reden hebben behouden."

VOOR DE EERSTE KEER EEN VIJFASSER

Behoefte aan extra capaciteit en meer mogelijkheden

Als we louter kijken naar het machinepark voor het frezen, dan beschikte Rotsaert tot voor kort over een drieassige bedfreesmachine voor grotere stukken tot 3 meter, een tweede, kleinere drieassige freesmachine met een bereik tot 1,2 meter en nog een teach-inmachine voor het boren. De zaakvoerder vond dat, zeker met de steeds kortere levertermijnen in gedachten, te krap. “We hadden behoefte aan extra capaciteit omdat we de klanten soms te lang moesten laten wachten. Een vijfassige machine lost niet alleen het capaciteitsprobleem op, maar geeft ons bovendien nieuwe afwerkingsmogelijkheden. De vijfasser zou ons in staat stellen om sneller en preciezer te werken én we zouden de stukken dan in één opspanning kunnen afwerken."

Machinevereisten

Zodra de beslissing was genomen om te investeren, speurde men de markt af op zoek naar een zeer compacte freesmachine met een langsverplaatsing van iets meer dan 2 meter. “Voor één van onze klanten moeten we geregeld mallen bewerken die 2 meter lang zijn. Daarvoor heb je natuurlijk een iets grotere x-verplaatsing nodig. Maar door de beperkte ruimte die beschikbaar is, moest de machine wel compact blijven." Boven op die heel specifieke eis kwam de vraag naar een kwaliteitsvolle, stabiele machine met extra aandacht voor toegankelijkheid, zodat men flexibel kan werken. Al die zaken kwamen mooi samen in de Hedelius Tiltenta 6.

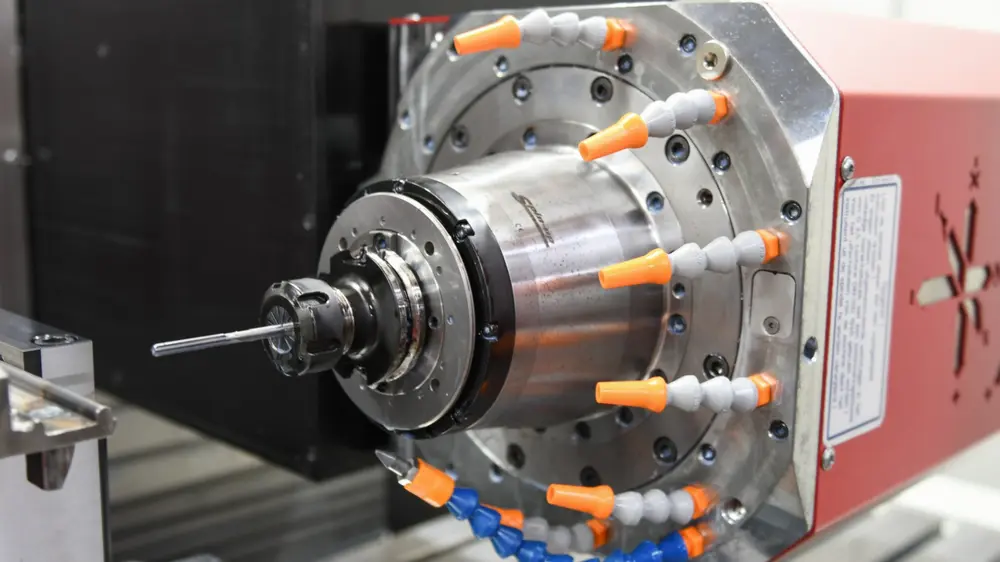

een koeling door de spindel van 25 bar en een gereedschapsmagazijn van 40 gereedschappen

Compact, kwalitatief en toegankelijk

In februari werd de Hedelius Tiltenta 6 geleverd, een vijfasser met een zwenkkop (2 x 98°) en een beweegbare kolom. Nikolaj Opstoel van Promas, dat Hedelius verdeelt in België en Nederland, loodst ons door wat cijfers: “De variant waarvoor Rotsaert heeft gekozen, heeft een vermogen van 22 kW, een toerental van 12.000, een koeling door de spindel van 25 bar en een gereedschapsmagazijn van veertig gereedschappen, waaronder een taster. Nog belangrijk voor Rotsaert: de langsbeweging bedraagt 2,3 meter en de bouwwijze is dankzij de beweegbare kolom, zwenkkop en vaste tafel zeer compact. De hoge stijfheid dankt de machine aan het gelaste bed. Dit type bed is altijd veel stijver dan een gegoten exemplaar. De machine is door de vele, zware gegoten onderdelen ook stabiel. De lineaire geleidingen zorgen voor snelle en precieze verplaatsingen, die bij Hedelius standaard op alle assen met glaslinialen worden gecontroleerd." Luc Rotsaert vult aan: “Voor ons is dit de ideale machine: ze is compact met genoeg vermogen en is bovendien toegankelijk, waardoor je heel flexibel kunt werken. Via het openen van het zijpaneel kunnen we zelfs stukken met een lengte tot 5 meter bewerken."

EEN UITERST POSITIEVE ERVARING

Terugkijkend op het investeringstraject, is Luc Rotsaert bijzonder lovend over de service en de professionele afhandeling door Promas. “De levering was uiterst stipt en amper acht dagen na de installatie konden we al frezen. Na het plaatsen en de uitlijning volgde onmiddellijk de opleiding aan de machine door een technicus van Promas in het Nederlands. Ook dat is een niet te onderschatten voordeel."

En ook over de prestaties van de machine is de zaakvoerder heel tevreden. “Heel atypisch voor ons bedrijf hebben we net een paar series van telkens 250 stuks moeten frezen, waardoor de nieuwe machine een periode continu heeft moeten draaien. Die vuurdoop heeft de Hedelius prima doorstaan." Nikolaj Opstoel pikt daarop in: “Het is gewoon een betrouwbaar merk. Met Promas verdelen we Hedelius al sinds 2000 in Nederland en 2013 in België. In Nederland staan er nu al een 200-tal machines, waarvan 50 met een dergelijke zwenkkop. Die hebben allemaal een uitstekend trackrecord."

Rotsaert in een notendop

Oprichting: 1983

Zaakvoerder: Luc Rotsaert

Vestiging: Kuurne

Oppervlakte: 750 m² bebouwde oppervlakte

Activiteiten: Machinebouw en stukwerk

Personeel: 1 ontwerper en 5 operatoren