TECHNIQUES POUR REDUIRE LES VIBRATIONS

Des supports amortissants (uniquement) si necessaire

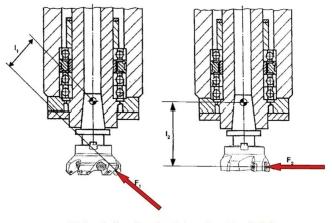

Vous devez pouvoir éviter les vibrations autant que possible. Elles peuvent induire une mauvaise qualité de surface et impacter les outils également. Il existe donc des supports spécifiques qui intègrent un mécanisme d’amortissement des vibrations, pour les réduire jusqu’à un tiers. Mais leur coût élevé explique que l’on ne se tourne pas directement vers cette solution, sauf en cas d’extrême nécessité. Dans la plupart des cas, vous pouvez limiter le problème en modifiant la géométrie des outils, les paramètres de coupe, la stratégie de fraisage, …

Vous devez pouvoir éviter les vibrations autant que possible. Elles peuvent induire une mauvaise qualité de surface et impacter les outils également. Il existe donc des supports spécifiques qui intègrent un mécanisme d’amortissement des vibrations, pour les réduire jusqu’à un tiers. Mais leur coût élevé explique que l’on ne se tourne pas directement vers cette solution, sauf en cas d’extrême nécessité. Dans la plupart des cas, vous pouvez limiter le problème en modifiant la géométrie des outils, les paramètres de coupe, la stratégie de fraisage, …

RIEN QUE DES INCONVENIENTS

Quel que soit l’usinage à effectuer, les vibrations ne sont jamais une bonne chose. Suite aux vibrations, on obtient des surfaces moins régulières et les tolérances ne sont pas toujours respectées, sans oublier les outils de découpe qui sont soumis à davantage de contraintes. Le côté coupant risque de s’émousser plus vite et dans des cas extrêmes, l’outil peut se briser lors du fraisage sur carbure monobloc. Et même si cela ne va pas aussi loin, la durée de vie de vos outils s’en trouve sensiblement écourtée. Le centre d’usinage ne réagit pas mieux aux vibrations, bien au contraire. Les broches à grande vitesse, surtout, sont vraiment sensibles aux vibrations. Et comme il s’agit d’une pièce coûteuse que l’on utilise notamment beaucoup dans l’industrie aéronautique pour usiner des grandes pièces en aluminium à une grande puissance jusqu’à 100 kW, il vaut mieux en prendre soin. Un système de mesure des vibrations permettra de savoir à quel moment les vibrations sont les plus fortes et impliquent un arrêt de la machine. Inutile de vous rappeler ce que cela implique pour vos planifications de production.

TROIS TYPES DE VIBRATIONS

Pour gérer les vibrations de manière optimale, il faut déjà connaître l’origine du problème. Il existe différents types de vibrations, certaines représentant des risques plus importants que d’autres. Dans la plupart des cas d’usinage – le problème ne se limite donc pas uniquement au fraisage – vous pouvez être confronté à trois types de vibrations: des vibrations libres, des vibrations forcées et du ‘broutage’.

Vibrations libres

Vibrations libres

Ces vibrations résultent de contraintes extrêmes exercées sur la structure de la machine qui la déséquilibrent. Par conséquent, la structure va légèrement plier et osciller en fonction de la dynamique interne naturelle. Autrement dit: la structure vibre et marque un temps d’arrêt sans nouvelles influences extérieures, jusqu’à ce que l’amortissement interne de la structure ait absorbé les contraintes et que les vibrations s’estompent d’elles-mêmes. Dans le cas d’usinages, un endroit un peu plus dur dans la pièce à usiner que le reste peut entraîner ce type de déformation. Les vibrations qui en découlent, risquent ensuite de laisser des traces sur le matériau travaillé.

Vibrations forcées

Les vibrations forcées résultent de l’impact des contraintes périodiques sur la machine en tant qu’un seul tout. La machine réagit alors en oscillant à la fréquence de la contrainte. Les vibrations forcées sont donc liées à une cause extérieure.

Broutage

Le ‘broutage’ définit des vibrations autorégénérées (‘self-excited’ en anglais). Elles résultent d’une instabilité dynamique. Les petits changements de force effectués en parallèle à la fréquence de la machine induisent des mouvements qui se renforcent entre eux jusqu’à produire de très fortes vibrations. Ces contraintes intermittentes sont typiques au fraisage. C’est donc cette forme de vibration propre au fraisage, et à l’usinage en général, qui est la plus fréquente. Malheureusement, ce sont aussi celles qui font le plus de dégâts. Le broutage peut être facilement détecté: il génère un sifflement irritant que vous entendez parfois lors de l’usinage de vos pièces.

PLUSIEURS CAUSES

Quel que soit le type de vibrations, elles entraînent toujours une déflexion conséquente à l’instabilité. Dès que vous éliminez les vibrations, vous solutionnez le problème. La première étape logique consiste donc à chercher l’origine de cette instabilité.

Pièces instables

Le problème peut venir de la pièce qui est en train de se faire usiner. Elle peut être plus fine à certains endroits ou le serrage laisse peut-être à désirer à cause de la forme particulière de la pièce. Quoi qu’il en soit, la pièce peut se plier ou bouger à cause de cette instabilité, sous l’influence des contraintes mécaniques internes à la pièce pendant le fraisage.

Machines instables

Le prix que nous payons pour les traverses rapides et les alimentations ultra hautes d’aujourd’hui, c’est justement cette perte de stabilité. Pour permettre des mouvements rapides, les constructeurs de machines développent des pièces toujours plus légères. De plus, pour une vitesse allant jusqu’à 20.000 tpm pour une petite broche, qui sera plus sensible aux vibrations, il existe aussi un roulement céramique souvent utilisé.

Autre facteur encore: une broche moderne comprend un entraînement direct, sans transmission stable entre la broche et le moteur principal. Dans ces cas, l’alliage a beaucoup d’importance, puisque c’est lui qui va subir les vibrations. D’après plusieurs mesures statiques, on constate que la déformation de la broche dans l’alliage est déterminante pour la rigidité statique de la machine. Souvenez-vous lors du prochain investissement dans un centre d’usinage qu’il faut prendre en compte la rigidité de la broche principale.

Outils instables

Ce problème est en grande partie imputable à la longueur de portée. On la définit comme ‘le rapport entre la longueur d’outil et le plus petit diamètre des embouts’, ou tout simplement le rapport longueur-diamètre. Cela dépend évidemment de l’application, mais en général, on retiendra qu’un outil devient instable à partir d’un rapport L/D entre 3 et 6. Si l’on compare une longueur de portée de 4 x D à une longueur de 10 x D, la déflexion dans le dernier cas sera seize fois plus importante. Pour du 12 x D, ce sera encore 70% supérieur.

PLUSIEURS SOLUTIONS

En fonction de la cause spécifique, plusieurs options s’offrent à vous pour augmenter la stabilité statique et dynamique, ou alors, vous pouvez choisir de réduire les forces de coupe. Cela revient presque toujours à sélectionner les meilleurs support (standard) et stratégie d’usinage, et à les combiner à des outils adaptés et aux bons paramètres de coupe. Cela semble évident, mais dans la pratique, c’est nettement plus difficile que ce qu’il n’y paraît, et c’est une question de grande précision des réglages.

En fonction de la cause spécifique, plusieurs options s’offrent à vous pour augmenter la stabilité statique et dynamique, ou alors, vous pouvez choisir de réduire les forces de coupe. Cela revient presque toujours à sélectionner les meilleurs support (standard) et stratégie d’usinage, et à les combiner à des outils adaptés et aux bons paramètres de coupe. Cela semble évident, mais dans la pratique, c’est nettement plus difficile que ce qu’il n’y paraît, et c’est une question de grande précision des réglages.

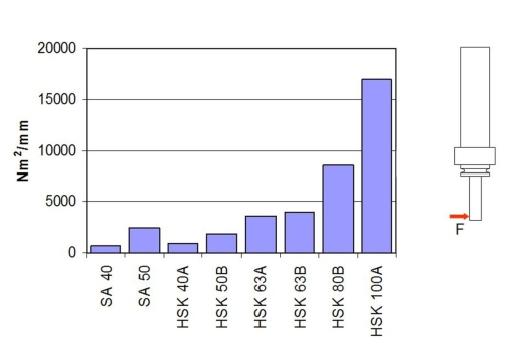

Machine

Pour ce qui est de la stabilité statique, nous allons évidemment commencer par analyser la machine. Nous avons insisté sur l’importance d’une broche principale suffisamment rigide (une broche ISO 40 ou HSK 63 est beaucoup moins stable qu’une ISO 50 ou HSK 100). La construction symétrique de la machine est également un facteur déterminant, ainsi que le matériau. Ce n’est pas un hasard si la fonte a toujours été très populaire (même si l’on a tendance à s’en écarter peu à peu).

Support

Mais les systèmes d’outillage se composent de bien plus que la machine en tant que telle, il ne faut évidemment pas oublier le support. Ainsi, l’amortissement d’un support à pince couvrira un champ plus large qu’avec un mandrin fretté, qui sera pourtant plus adapté à une vitesse spécifique. Indépendamment du type de support, vous devez respecter une longueur minimum pour un diamètre maximum. Si la longueur du support reste égale et que vous augmentez le diamètre de 25 à 32 mm, cette simple manœuvre vous permettra de réduire la déflexion de 62%. Les supports peuvent aussi être renforcés à l’aide d’un matériau plus rigide que l’acier, ou encore produits sur mesure, pour leur donner une forme spéciale.

Outillage

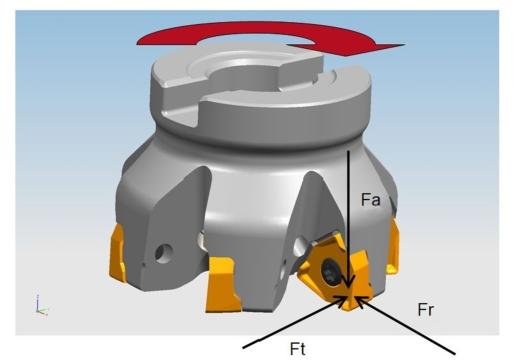

Les outils et paramètres de coupe doivent être considérés ensemble, car ils vont avoir un impact sur les contraintes internes. Un angle d’attaque proche de 90° réduit l’impact radial et maximise l’impact axial. Vous pouvez donc changer le sens des forces. En le faisant ainsi, veillez à ce que le rayon de bec soit plus petit que la profondeur radiale de la coupe et que les forces axiales supplémentaires ne représentent pas un problème pour le roulement de broche. Cette solution ne convient toutefois que pour les pièces stables. Si ce n’est pas le cas – que le serrage est problématique – il faudra faire autrement pour limiter au maximum les contraintes liées à la vitesse. C’est possible grâce à une géométrie de coupe positive; un angle d’usinage effectif de 20° ou plus, par exemple. La pénétration et la sortie sous un grand angle axial permettront une coupe moins agressive et plus souple (qui génère moins de vibrations). Les fraises à larges dents offrent également une autre option. En ce qui concerne les conditions de coupe, on peut opter pour une profondeur de coupe axiale et radiale réduite.

DERNIER RECOURS …

Nous ne nous sommes pas encore penchés sur le problème des outils instables, ou du fraisage sur longue portée, dans les détails, et ce volontairement, car c’est la situation la plus complexe à solutionner. Malheureusement, dans la pratique, c’est de plus en plus fréquent. Les applications modernes nécessitent des pièces toujours plus grandes. Les pièces monolithiques, par exemple utilisées dans l’industrie de l’aéronautique, dans le secteur des éoliennes industrielles, mais aussi dans celui des matrices.

Stratégie de fraisage

La première chose que vous pouvez faire, c’est passer au crible votre stratégie de fraisage. Le fraisage à grande avance (‘highfeed milling’) fait un candidat idéal. La stratégie repose sur une petite profondeur de coupe axiale, associée à une grande profondeur radiale, à vitesse modérée ou élevée, et à une avance très élevée par dent (rendu possible grâce à l’angle d’attaque réduit de la fraise). Cela peut sembler un peu contradictoire par rapport à ce que nous avons écrit plus haut, car nous fraisons dans le sens radial. Mais cela dépend surtout de la longueur du bras (L). En travaillant de façon radiale, on écourte ce moment de force et on réduit donc la durée de contrainte (moment = F x L). C’est important, car plus cela dure, plus les vibrations sont puissantes. En plus, cela implique surtout des contraintes vers la broche, et donc une action axiale, malgré tout.

Le ‘plunge milling’, ou fraisage axial, est une alternative possible également. Cette méthode oriente automatiquement les principales contraintes de manière axiale. La différence avec un fraisage à avance rapide, c’est que l’on fraise aussi vers la broche, en suivant l’axe Z. Cette stratégie est du coup plus complexe à programmer, et nécessite un système FAO pour les pièces les plus spécifiques, qui sera capable de définir les bonnes trajectoires des outils.

Outils d’amortissement des vibrations

Quels que soient les trucs et astuces mis en place dans le cadre de votre fraisage, pour des outils d’un rapport L/D au-dessus de 10, et sans doute même un peu avant, vous aurez toujours besoin d’un outil spécial avec amortisseur de vibrations intégré. Tous les fabricants ou presque proposent leur propre amortisseur, mais ce sont souvent des variantes autour d’un même principe de fonctionnement. Il s‘agit presque tout le temps d’un système dynamique passif basé sur un système de masse-ressort-amortisseur qui compense les vibrations en vibrant à l’inverse en fonction des mouvements du support. La masse de l’amortisseur doit donc se mettre au rythme du mouvement du support. La masse est souvent composée de cuivre ou de carbure; dans tous les cas, un matériau à la densité supérieure.

Afin d’encore mieux amortir les mouvements, on injecte aussi de l’huile dans la cavité entre le mandrin central et la masse d’amortissement. L’huile permet d’effectuer certains ajustements, mais vous pouvez aussi régler l’amortissement en jouant sur la tension des caoutchoucs. Les caoutchoucs se trouvent aux deux extrémités de l’adaptateur. Mais comme nous l’avons déjà dit, chaque fabricant a son propre modèle. Il existe aussi des systèmes sans ressort, ainsi que des systèmes actifs qui utilisent des capteurs et des actuateurs. Les outils avec système d’amortissement des vibrations intégré augmentent la stabilité dynamique d’environ 300%, ce qui permet d’augmenter sensiblement les paramètres de coupe dans le sens d’opérations de fraisage ‘classiques’, pour une qualité qui s’en trouvera nettement améliorée. Ce type d’outils est évidemment beaucoup plus cher et méritera toujours que l’on se pose la question de la justification d’un tel investissement.

Afin d’encore mieux amortir les mouvements, on injecte aussi de l’huile dans la cavité entre le mandrin central et la masse d’amortissement. L’huile permet d’effectuer certains ajustements, mais vous pouvez aussi régler l’amortissement en jouant sur la tension des caoutchoucs. Les caoutchoucs se trouvent aux deux extrémités de l’adaptateur. Mais comme nous l’avons déjà dit, chaque fabricant a son propre modèle. Il existe aussi des systèmes sans ressort, ainsi que des systèmes actifs qui utilisent des capteurs et des actuateurs. Les outils avec système d’amortissement des vibrations intégré augmentent la stabilité dynamique d’environ 300%, ce qui permet d’augmenter sensiblement les paramètres de coupe dans le sens d’opérations de fraisage ‘classiques’, pour une qualité qui s’en trouvera nettement améliorée. Ce type d’outils est évidemment beaucoup plus cher et méritera toujours que l’on se pose la question de la justification d’un tel investissement.

CONCLUSION

Les vibrations résultent de la combinaison entre une pièce délicate (outil long et fin) et des forces d’usinage internes. L’importance des contraintes internes dépend de la géométrie de la coupe, mais aussi des paramètres choisis. Vous devez donc rendre les outils et/ou l’usinage de la pièce plus stables, ou modifier les conditions. Mais malgré les possibilités qui s’offrent à vous, les outils à longue portée nécessiteront toujours des supports d’amortissement spéciaux.

PROGRAMME DE SIMULATION

Sirris étudie actuellement l’utilisation d’un programme de simulation spécifique (CutPro) qui permet d’analyser les vibrations en fonction de différentes situations, leur localisation et l’impact des modifications apportées aux outils. Un programme comme CutPro permet de cibler les zones ‘sûres’, afin de débuter l’usinage (un outil très intéressant pour la préparation, donc). Développer ce type de simulations est une chose, mais les appliquer en temps réel en est une autre. Notamment en utilisant les ondes acoustiques dégagées par la pièce usinée, ce qui permettrait d’associer certaines fréquences à des problèmes, pour ensuite immédiatement modifier les conditions. Chez Sirris, l’objectif final est de déterminer dans quelle mesure ces capteurs pourraient être utilisés et correspondent les analyses proposées par un progiciel de simulation tel que CutPro.