DES CHOIX CONSTRUCTIFS CREENT DES DIFFERENCES ENTRE LES MMC

Des accords papier semblent être des différences de mesure réalistes en pratique

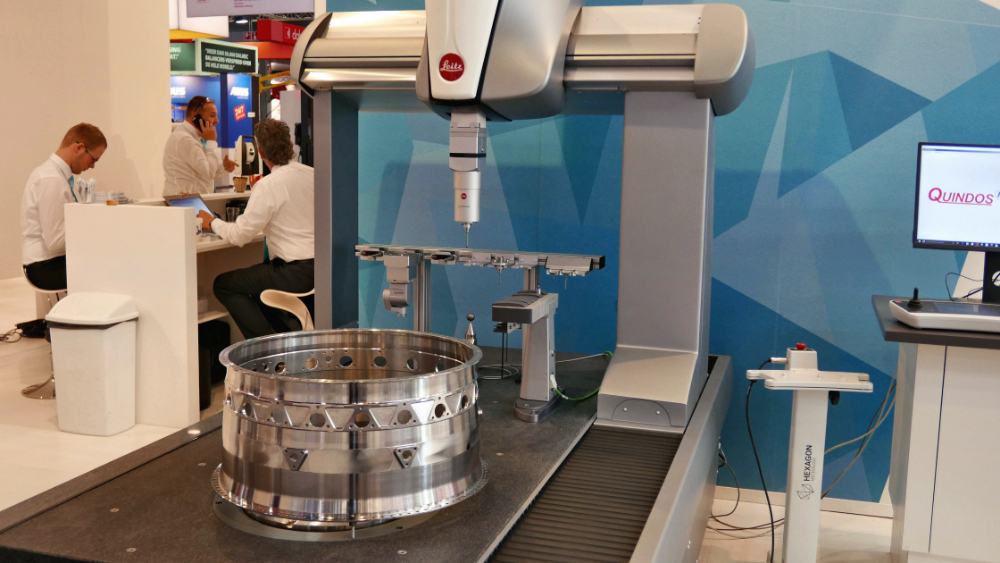

La machine de mesure de coordonnées reste l’instrument de mesure par excellence pour l’industrie manufacturière quand il s’agit de précision. Ce sont généralement des machines de mesure très stables, qui restent précises durant une très longue période. Sur papier, on découvre actuellement peu de différences entre les différents marques. Dans la pratique, les choix constructifs que font les fabricants, semblent bien conduire à une différence.

CONSTRUCTION CLASSIQUE

CONSTRUCTION CLASSIQUE

La construction classique d’une machine de mesure de coordonnées n’a pas changé au fil des années. Les constructeurs continuent de s’appuyer sur des principes de base d’il y a un siècle, lorsque ceux-ci ont été décrits pour la première fois. Le défi reste d’éviter un mouvement pendulaire pendant l’accélération, ce qui est possible par le mouvement parallèle des deux entraînements X. Ce qui reste aussi valable, c’est que le rapport rigidité-masse est un facteur crucial. Et le choix du matériau de la table et des portiques joue aussi un rôle dans la précision définitive avec laquelle une telle MMC est capable de mesurer dans la pratique.

TROIS TYPES

Le type de pont, ou type de portique, reste encore l’un des types de machine de mesure de coordonnées les plus fréquents. Sur la table se trouve le pont, avec les axes Y et Z. Une variante est la machine gantry. Ici, la poutre se déplace avec les axes Y et Z sur les chants relevés, qui se trouvent soit sur la table, soit sur le sol quand il s’agit d’une machine de mesure de grande portée. La portée d’un tel type de MMC est généralement plus grande. Les machines avec un bras horizontal sont le troisième type, qui est surtout utilisé si vous devez mesurer dans le produit. De telles machines de mesure se rencontrent régulièrement par exemple dans l’industrie automobile, parce que l’accessibilité du produit qui doit être mesuré, est limitée. Songez par exemple à la cabine d’un camion. Ce bras de mesure est aussi une option si de très grandes pièces doivent être mesurées.

Outre ces trois types de construction, il existe des produits de niche. Une variante de la machine à pont est par exemple la MMC avec un pont fixe et une table mobile. Cette construction se distingue par la très haute stabilité. Mais le désavantage est que les accélérations sont plus minimes. Ce type est nettement plus lent que la machine à pont standard et, en outre, plus cher à cause de la construction spécifique. C’est pour cette raison que cette variante spécifique reste limitée à de réelles applications de niche dans lesquelles des précisions de mesure absolument élevées doivent être atteintes. Une autre variante est le type gantry MMC monolithique. La table et les chants relevés sont réalisés d’un seul tenant. Un amortissement actif peut encore être placé dans le pont en surplomb.

TYPE PONT VERSUS BRAS DE MESURE

En termes de dimensions, les MMC de type pont sont sans aucun doute la variante la plus petite. Les machines de type gantry ont la plus grande plage de mesure, allant parfois jusqu’à six mètres dans l’axe Y. La portée d’un bras de mesure horizontal se situe dans l’intervalle, mais peut parfois être encore plus grande. La colonne portant le bras de mesure peut, en effet, être placée sur un rail. Mais ce type spécifique a un important inconvénient, à savoir une précision plus minime que celle d’une MMC de type pont ou gantry. Tout ceci est lié à la construction du bras de mesure et de la colonne sur laquelle celui-ci est fixé. Un contrepoids permet certainement de combattre le fléchissement du bras, mais on doit également veiller d’un point de vue constructif à ce que la colonne ne fléchisse pas lors du déchargement maximal du bras.

Dans la pratique, la précision d’un tel bras de mesure est inférieure d’un facteur 6 à 10 à celle des meilleures machines de mesure de coordonnées du type pont. La contrepartie est qu’un bras de mesure exige un investissement plus minime. Une règle empirique importante en termes de précision est que les machines du type pont et gantry ayant une plage de mesure au milieu de ce qu’offre une famille de produits, atteignent généralement la plus grande précision. En termes de construction, celles-ci sont le mieux dimensionnées et restent donc le plus facilement dans la tolérance de précision.

INFLUENCE DU PALIER A AIR

Les machines de type pont existent en versions avec palier à air et avec guidages linéaires. Ce choix entre les deux dépend de la précision cherchée. En fait, un palier à air est le standard pour les machines utilisées dans la chambre de mesure. Les MMC récemment lancées sur le marché pour l’environnement de production ont généralement des guidages linéaires. Elles procurent une grande précision, mais la longévité est plus limitée et ce faisant, les machines avec de tels guidages linéaires ont tendance à perdre plus vite leur précision. Bien que de nombreuses machines avec paliers à air promettent sur papier la même précision, on note des différences dans la pratique. Ceci est lié à la hauteur de l’ouïe et du matériau utilisé pour le pont.

Les machines de type pont existent en versions avec palier à air et avec guidages linéaires. Ce choix entre les deux dépend de la précision cherchée. En fait, un palier à air est le standard pour les machines utilisées dans la chambre de mesure. Les MMC récemment lancées sur le marché pour l’environnement de production ont généralement des guidages linéaires. Elles procurent une grande précision, mais la longévité est plus limitée et ce faisant, les machines avec de tels guidages linéaires ont tendance à perdre plus vite leur précision. Bien que de nombreuses machines avec paliers à air promettent sur papier la même précision, on note des différences dans la pratique. Ceci est lié à la hauteur de l’ouïe et du matériau utilisé pour le pont.

Matériaux céramiques

Certains fabricants choisissent des matériaux céramiques pour le pont. Des avantages du matériau céramique sont une grande rigidité et un très faible coefficient de dilatation. La grande rigidité fait que l’ouïe, au-dessus de laquelle les composants se déplacent, peut être minimale. Un seul fabricant parvient à limiter cette ouïe à 3 à 5 µm. Sur une machine dotée d’une poutre en aluminium avec broche, cette ouïe a souvent une hauteur de 10 à 15 µm. Le risque de déformations pendant le déplacement est plus grand. Comparez les deux ouïes à un ressort respectivement dur et mou.

Moins de pollution

Un avantage complémentaire d’une mince ouïe est que la pollution s’y accumule bien moins rapidement. Les particules sont littéralement soufflées par la pression de l’air. Si des particules entrent quand même dans l’ouïe, ceci ne pose généralement pas de problèmes sur un pont céramique, parce que le matériau est très résistant aux rayures. Les composants céramiques ne sont pas endommagés. Sur les poutres en aluminium, cela sera bel et bien le cas. Ceci explique en partie la longue période durant laquelle une MMC céramique sur palier d’air conserve sa précision.

BETON POLYMERE

BETON POLYMERE

Dans la construction de machines, l’utilisation de béton polymère est en forte progression depuis quelques années. Les constructeurs de machines préfèrent ce matériau à d’autres solutions pour ses bonnes propriétés amortissantes. Comme le béton polymère est un produit coulé, on peut appliquer des canaux de refroidissement dans le banc pendant la construction de la machine pour un refroidissement actif du banc.

Uniquement dans la production

L’utilisation de ce matériau spécifique dans les machines de mesure de coordonnées reste particulièrement limitée. Ce matériau est le plus performant avec des guidages mécaniques linéaires. Associé à des paliers à air, le matériau a ses limites, surtout du fait que le béton polymère se lubrifie quand il est affûté. Le polymère dans le matériau assure ce processus autolubrifiant. Ceci perturbe le processus de rectification. Aussi le béton polymère n’est pas utilisé dans les MMC pour la plus grande précision. Mais des fabricants l’utilisent pour les machines de mesure destinées à un environnement de production. On utilise les propriétés amortissantes, plus utiles dans cet environnement que dans la chambre de mesure.

DEMANDE DE HAUTE DYNAMIQUE

Bien que la construction d’une MMC ait à peine changé dans toutes ces années, un changement se dessine dans le comportement d’achat des utilisateurs. L’accent se déplace de la précision de mesure vers des temps de cycles plus coûts. Le compromis toujours recherché entre précision, accélération et coûts se déplace, au profit de la vitesse et de l’accélération. C’est pour cette raison spécifique que les constructeurs cherchent comment ils peuvent alléger les machines et affiner les systèmes d’entraînement pour des accélérations supérieures. Le motion control devient un aspect de plus en plus important pour les fabricants des MMC, en utilisant la puissance de calcul accrue des ordinateurs. La base de la précision finale réside toutefois dans la construction mécanique, bien qu’on puisse aussi compenser par logiciel. Cette construction mécanique délivre la précision de répétabilité. Et ceci est une première exigence pour pouvoir compenser.