L'électroérosion n'a pas dit son dernier mot

La technologie continue de se développer à l'échelle mondiale, mais l'Europe est le plus petit marché

Il y a quelques années, on entendait souvent dire que l'essor du fraisage 5 axes et de l'usinage du carbure allait précipiter la fin de l'électroérosion à fil. Dans la pratique, cette prédiction ne s'est pas réalisée. Au contraire, l'électroérosion revient en force et la tendance à un usinage encore plus précis se poursuit. L'automatisation a également le vent en poupe.

L'électroérosion se maintient en tant que technique de précision

L'électroérosion reste une pierre angulaire de l'usinage de précision, malgré l'émergence de techniques d'usinage alternatives. Pour réaliser de petits rayons ou obtenir des rugosités de surface extrêmement faibles (jusqu'à Ra 0,08 µm), l'électroérosion à fil et l'électroérosion par enfonçage restent des options très attrayantes.

Le marché continue donc de croître, comme le confirment les études de marché réalisées cette année. Jusqu'en 2030, le marché mondial de l'électroérosion devrait croître de 6,2% par an. Le plus grand marché pour cette technologie se trouve donc en Asie, suivi de l'Amérique du Nord et seulement ensuite de l'Europe. Est-ce la raison pour laquelle nous pensons que l'électroérosion est en voie de disparition, puisque l'Europe est le plus petit marché?

Les principaux moteurs de cette croissance sont les exigences croissantes en matière de précision, la croissance de l'industrie aérospatiale (et aussi médicale) et la nécessité d'usiner des matériaux de plus en plus durs.

Émergence de nouveaux acteurs et de nouvelles technologies

Le marché de l'électroérosion au Benelux est divisé entre un certain nombre d'acteurs européens et japonais, avec trois grandes marques (Sodick, AgieCharmilles et Mitsubishi) suivies par plusieurs fournisseurs allemands plus petits.

Lors du dernier salon EMO à Hanovre, le nombre de fabricants chinois de machines d'électroérosion était remarquable. Pourtant, il ne semble pas y avoir de véritable percée pour l'instant. Il n'est pas certain qu'elle se produise bientôt: après tout, l'électroérosion à fil et l'électroérosion par enfonçage sont des opérations hautement spécialisées, principalement utilisées dans le segment haut de gamme de l'industrie manufacturière. Dans ce segment de marché, la précision, la fiabilité et la stabilité du processus jouent un rôle bien plus important que le simple prix d'achat de la machine - contrairement à l'investissement dans une fraiseuse à 3 ou 5 axes.

Optimiser avec l'IA

Les innovations proposées par les leaders du marché ces dernières années se concentrent principalement sur la technologie des générateurs. Grâce à des solutions en partie basées sur l'IA, les fabricants tentent de rendre ce générateur d'étincelles encore plus rapide et plus précis. Il s'agit principalement de pouvoir contrôler la libération des impulsions d'étincelles de manière plus précise et dynamique.

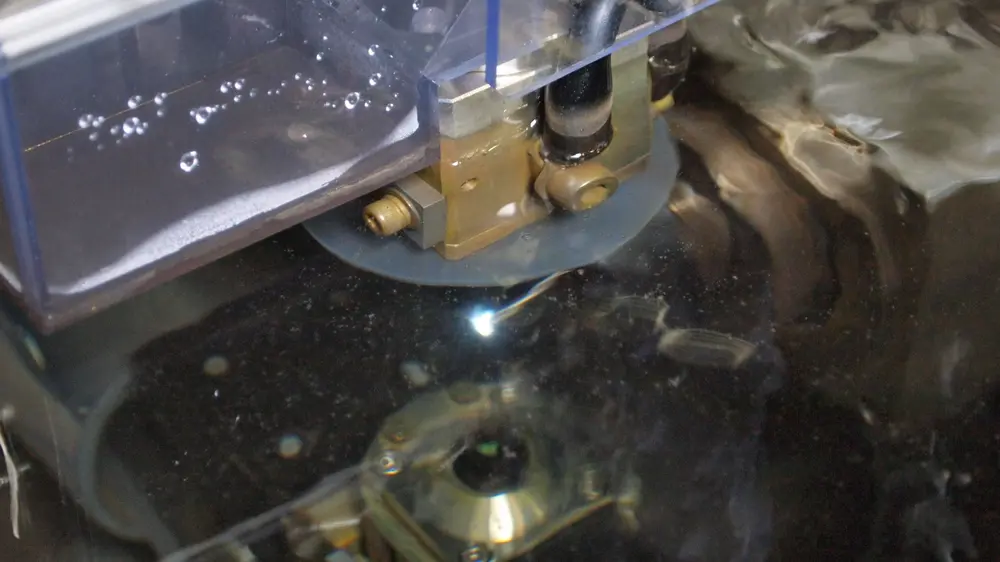

Avec l'électroérosion à fil, l'énergie de l'étincelle est continuellement ajustée à la position du fil par rapport à la pièce à usiner. Cela permet un enlèvement de matière extrêmement précis par coupe - avec des tolérances allant jusqu'à 1 micromètre - tout en minimisant l'impact sur le matériau environnant.

L'IA est également utilisée pour prédire l'aspect de l'impulsion, par exemple pour créer une image de surface encore meilleure ou éviter la rupture du fil dans des situations critiques.

Innovations

Dans le domaine de l'électroérosion à fil, grâce à des générateurs de nouvelle génération et à un meilleur contrôle des processus, les fabricants parviennent à développer des technologies de coupe avancées. Cela permet d'optimiser le rapport entre vitesse et précision, ou de réduire le risque de rupture du fil.

Pour l'électroérosion par enfonçage, il faut des impulsions d'énergie plus élevées ainsi que d'autres profils d'impulsions. Comme la génération moderne de générateurs utilise un contrôle IGBT/SiC (Insulated Gate Bipolar Transistor and silicon Carbide), on obtient un meilleur contrôle des impulsions. Ces commandes peuvent réguler le courant beaucoup plus rapidement et avec plus de précision. Dans la pratique, cela permet d'obtenir des qualités de surface plus élevées, des rayons plus petits et un enlèvement de matière plus important, tout en réduisant la consommation d'énergie.

Automatisation et électroérosion multi-axes

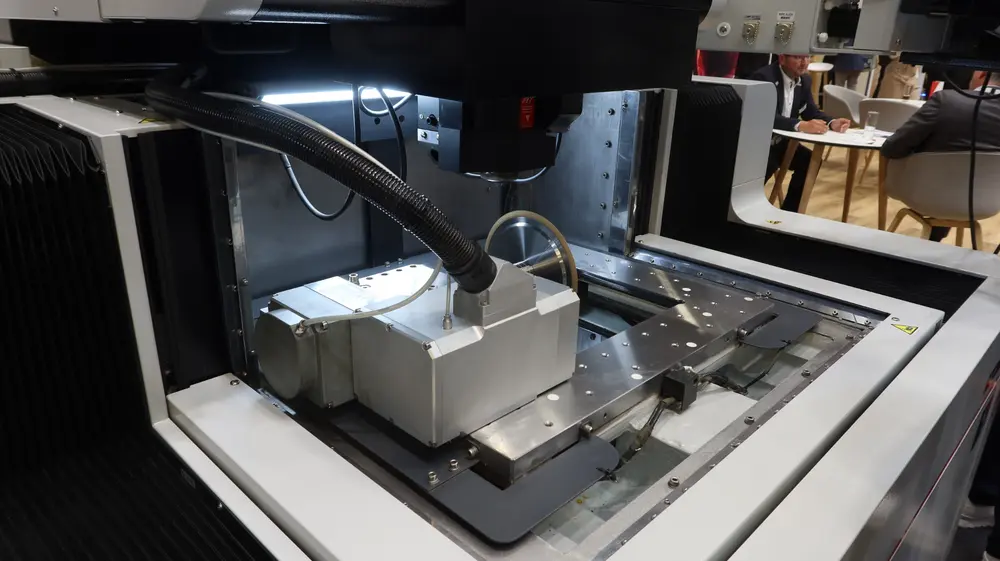

L'automatisation et l'électroérosion à fil multi-axes constituent une évolution visible chez tous les fournisseurs de technologies d'électroérosion. L'objectif est de maintenir le processus d'électroérosion sans personnel aussi longtemps que possible, tant que l'on fabrique le même produit. À cette fin, de nombreuses machines d'électroérosion à fil sont équipées d'un axe rotatif (indexé) supplémentaire, voire de deux.

L'automatisation des machines d'électroérosion par enfonçage est courante depuis un certain temps. Dans ce cas, les machines d'électroérosion par enfonçage font souvent partie d'une cellule entièrement automatisée qui comprend également des fraiseuses CNC pour les électrodes en graphite. Lors du dernier salon EMO, on a toutefois remarqué que de nouveaux fournisseurs arrivent avec des systèmes d'automatisation moins coûteux.

Un diélectrique plus durable

L'un des défis à relever est la durabilité du diélectrique. Les réglementations sont de plus en plus strictes dans ce domaine. C'est particulièrement vrai en Amérique du Nord et en Europe, où des exigences strictes sont imposées en matière d'élimination des fluides. Traditionnellement, il s'agit d'huiles à base d'hydrocarbures qui, en se décomposant, peuvent donner naissance à des substances nocives.

Huiles végétales

Dans une publication scientifique récente, des chercheurs font état des résultats qu'ils ont obtenus avec des fluides alternatifs, par exemple des diélectriques à base d'eau, mais aussi des fluides à base d'huiles végétales. Certains de ces fluides augmentent même l'enlèvement de matière lors de l'électroérosion et prolongent la durée de vie des outils (pour l'électroérosion par enfonçage). C'est notamment le cas de l'huile de colza.

L'inconvénient majeur est que l'huile végétale a une viscosité trois à quatre fois supérieure à celle de la paraffine et une capacité thermique spécifique plus faible. Dans le cas de l'électroérosion, cela peut entraîner une augmentation de la zone affectée par la chaleur (HAZ), ce que les constructeurs de machines se sont efforcés de réduire au cours de la dernière décennie.

La qualité de la surface peut également être légèrement affectée. Les fluides ayant une viscosité plus faible et une capacité thermique spécifique plus élevée sont généralement plus efficaces pour dissiper la chaleur. En raison de ces limitations, il n'est peut-être pas possible dans la pratique de remplacer complètement les diélectriques conventionnels par des huiles végétales.

En outre, les coûts de production de ces huiles végétales sont plus élevés que ceux des fluides actuels. Les fluides à base d'eau ont une conductivité difficile à contrôler et peuvent éventuellement entraîner la formation de corrosion dans la machine. Les chercheurs n'ont donc pas encore trouvé de véritable alternative.

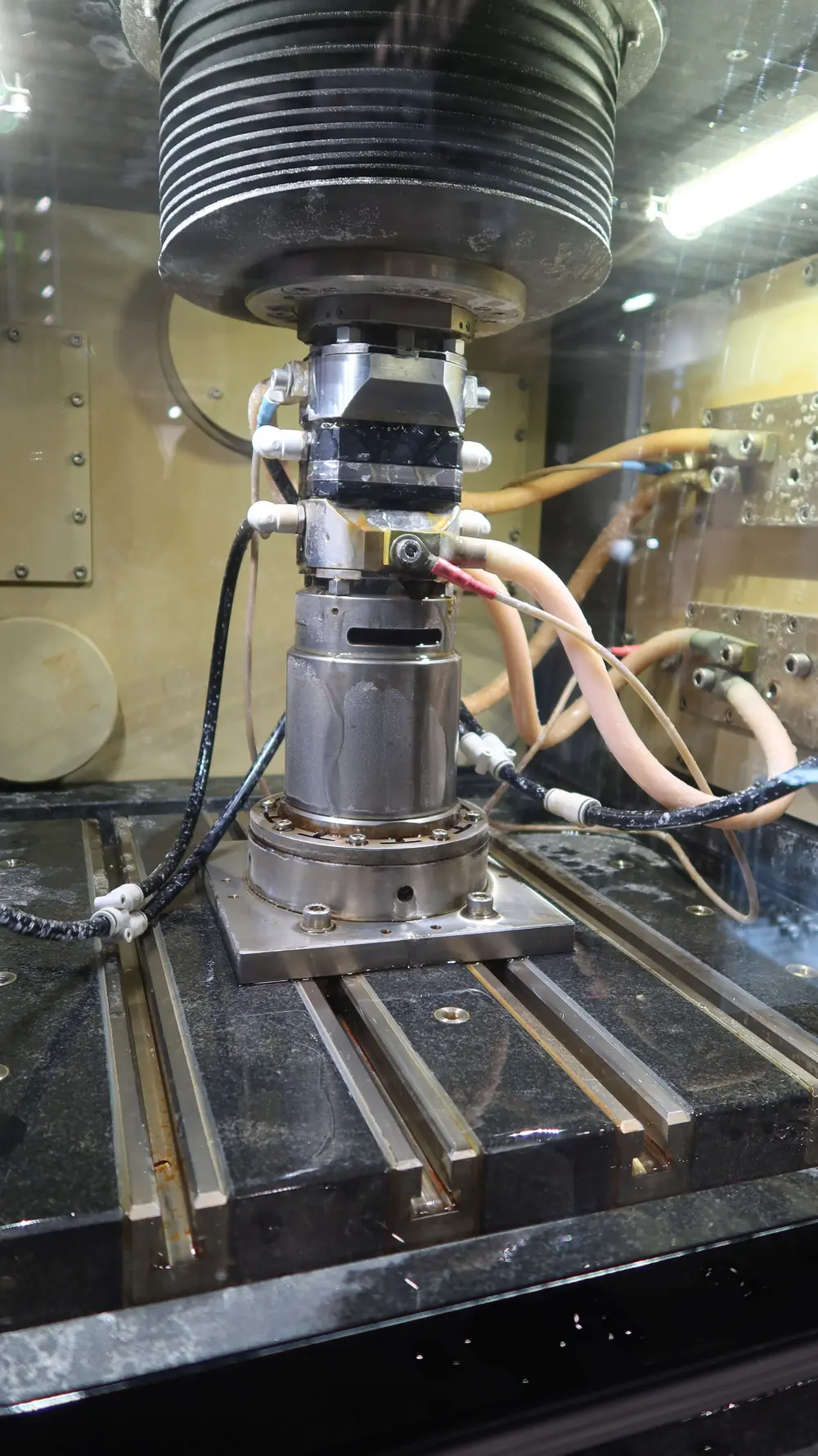

Le PECM comme alternative à l'électroérosion par enfonçage?

L'électroérosion à fil et l'électroérosion par enfonçage garantissent un usinage de haute précision. Toutefois, ces deux procédés sont lents, ce qui les rend moins adaptés à la production en série.

Le procédé PECM (Precise Electro Chemical Machining) est considéré comme une alternative à l'électroérosion à fil lorsqu'il s'agit de produire des séries plus importantes. Il permet d'obtenir des rugosités de surface de Ra 0,05-0,1 µm (0,2-1,0 µm pour l'électroérosion par enfonçage). Le PECM, qui est un procédé d'usinage totalement sans contact, nécessite également un outil, tout comme l'électroérosion par enfonçage.

Cependant, la différence majeure est que dans le cas du PECM, il n'y a pas d'usure de l'outil, contrairement à l'électroérosion par enfonçage. Comme le PECM enlève plus de matière dans la même unité de temps, cette technologie se prête parfaitement aux moyennes et grandes séries. Si l'on compare les rayons et la précision géométrique, le PECM est particulièrement adapté lorsque des transitions nettes sont nécessaires (rmin < 0,01 mm).

Cette technique présente également l'avantage de ne pas créer de zone affectée par la chaleur, comme c'est le cas avec l'électroérosion par enfonçage. En ce qui concerne la rugosité et la structure de la surface, la situation est légèrement différente. L'électroérosion (rugosité de surface Ra 0,05-1 µm en fonction des paramètres d'impulsion) laisse souvent des structures spéciales dans la surface. Celles-ci nécessitent un post-traitement si l'on veut obtenir une véritable qualité de brillance. Avec le PECM, cette qualité de surface est obtenue immédiatement; la brillance miroir peut être obtenue en un seul passage.

Alternative si une précision moindre est requise

Le fraisage et la rectification intensifs sont d'autres alternatives, mais seulement dans certaines applications. La principale limitation du fraisage dur est que le plus petit rayon est plus grand que dans l'électroérosion à fil et par enfonçage. Cela s'explique par le fait qu'il est déterminé par le rayon de l'outil.

La rectification dure permet toutefois d'obtenir des rayons comparables à ceux de l'électroérosion au zinc et du PECM. L'EDM et le PECM restent les technologies qui garantissent une grande précision des contours et une finition de surface submicronique. Toutefois, le fraisage dur présente l'avantage principal d'enlever beaucoup plus de matière en une seule opération.

Ceux qui recherchent la productivité optent pour cette technologie, mais si l'on veut la plus grande précision possible, la finition reste nécessaire. Dans la pratique, on observe donc parfois des procédés hybrides. L'inconvénient est principalement le délai plus long dû à l'exécution de deux opérations l'une après l'autre. En outre, cela implique des investissements initiaux plus élevés.