QUELLES SONT LES TENDANCES

EN MATIÈRE DE COMMANDE?

Le système de commande CNC reste un facteur crucial

Le système de commande CNC constitue le cœur de chaque machine. C'est de là que tous les mouvements programmés sont convertis en véritables mouvements des composants mécaniques. Avec l'augmentation du nombre d'opérateurs qui ne programment plus au niveau de la machine, mais hors ligne via le logiciel de CAO, l'importance du système de commande CNC semble diminuer. Mais les commandes continuent à avoir une grosse influence sur les performances de la machine. La vitesse et la précision sont de plus en plus déterminées par le système de commande CNC.

de traitement peuvent effectuer 44 opérations simultanément à partir d'un seul système de commande.

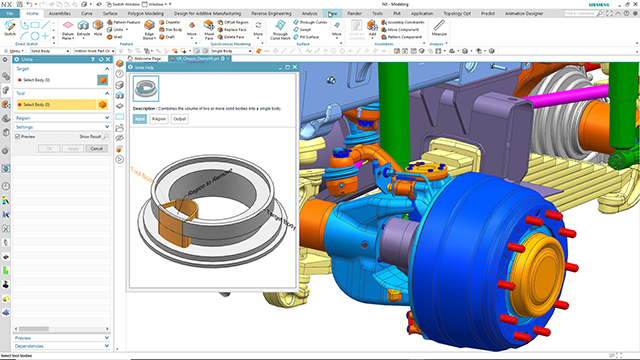

L'une des nouvelles possibilités est la simulation de la commande CNC dans un environnement PC

UCT RAPIDES

Les développeurs se font un plaisir d'exploiter la puissance de calcul de la génération actuelle de processeurs. Les machines CNC utilisent des unités centrales de traitement (UCT) de plus en plus puissantes. Un cycle d'interpolation de 250 µm pour une machine CNC est déjà une réalité. Cette puissance de calcul permet au constructeur de la machine d'intégrer une multitude d'axes et de les contrôler à partir d'une seule commande – jusqu'à 99 axes et 60 canaux, permettant d'intégrer d'autres systèmes dans le système de commande de la machine.

L'UCT peut effectuer des calculs en parallèle pour tous ces canaux. L'utilisation de systèmes de commandes multicanaux permet d'exécuter un programme de robot via la commande CNC, même si le contrôleur de robot spécifique tourne toujours en arrière-plan. L'opérateur commande les deux à partir d'une seule IHM. La combinaison de tournage et de fraisage dans une machine multitâche est possible grâce à l'utilisation d'UCT très rapides.

ARCHITECTURE OUVERTE

Un thème actuel pour les fabricants de systèmes de commande CNC est l'ouverture de l'architecture du système. Avec l'Industrie 4.0 et l'Internet des Objets, la machine CNC devient moins autonome et s'inscrit davantage dans une usine connectée. Le plus bête exemple de système voulant communiquer avec la machine est peut-être le robot de chargement. Un autre exemple est celui des systèmes MES, qui contrôlent la production en usine. Autrefois, certains systèmes de commande CNC étaient très fermés. Aujourd'hui, chaque fabricant doit concevoir l'architecture de manière à ce que d'autres systèmes puissent accéder à la machine.

Le top 5 détient 60% du marché

Les 5 plus gros fabricants détiennent environ 60% du marché des systèmes de commande CNC. C'est ce qu'a révélé récemment une étude de Transparency Market Research présentant l'intégralité du marché CNC. Ces 5 plus gros fabricants sont Fanuc, Haas Automation, Heidenhain, Siemens et Mitsubishi Electric. Tous travaillent avec une commande intuitive, l'Industrie 4.0 et des commandes plus rapides et plus précises.

Plate-forme supplémentaire

Une solution typique choisie par les constructeurs de machines est l'application d'une couche sur le système de commande. Il s'agit d'une plate-forme supplémentaire depuis laquelle on peut communiquer avec la commande CNC via des applications. Ils offrent ainsi l'accessibilité exigée par les clients – et les autres développeurs de logiciels – tout en protégeant adéquatement leur propre technologie. De plus, pour des raisons de sécurité, les constructeurs de machines ne veulent souvent pas que d'autres personnes aient un accès direct à certaines fonctionnalités au sein d'un système de commande.

Cette tendance est également due au fait qu'une technologie de traitement de plus en plus spécifique est rendue disponible via le logiciel. Plusieurs constructeurs de machines proposent des 'technology cycles'. L'opérateur CNC peut alors programmer plus facilement une certaine stratégie d'usinage, car celle-ci est principalement déterminée par le logiciel. Une machine CNC est souvent capable d'obtenir des précisions beaucoup plus élevées, mais cela doit être activé dans le logiciel. A cet égard, la machine CNC commence à ressembler à une voiture, où le même bloc délivre plus de puissance dans une certaine version que dans une autre, simplement par une programmation différente.

des dizaines d'applis pour ça, entre autres pour monitorer le rendement de broche de la machine CNC

INDUSTRIE 4.0

L'intégration d'un serveur OPC-UA, permettant l'échange de données, devient également populaire. Le caractère ouvert d'un système de commande CNC n'est essentiel que dans l'Industrie 4.0. Les interfaces et les standards ouverts permettent de connecter des appareils de tiers. Actuellement, il n'y a qu'un seul fournisseur de systèmes de commande CNC qui offre une interface 100% ouverte: Rexroth.

Configuration

Comme l'ingénierie Open Core est la combinaison d'une ingénierie basée PLC et de l'automatisation informatique, le constructeur de machines ou l'intégrateur de systèmes a un accès direct à la commande et aux drives. Cela crée un pont entre la technologie PLC traditionnelle et la technologie de l'information. La programmation de nouvelles fonctions est simplifiée avec un kit SDK, contenant des bibliothèques de fonctions préprogrammées. Au lieu de programmer des fonctions, la création de nouvelles fonctions se déplace vers la configuration. Cela permet aux fabricants d'économiser du temps et de l'argent. Le système de commande peut aussi être hautement personnalisé.

Smartphones, tablettes et apps

Cette interface permet d'intégrer les smartphones et les tablettes de manière transparente dans les concepts de la machine afin d'en faciliter l'utilisation. Le smartphone fonctionne alors comme une IHM moderne. Pour trouver les pannes, les techniciens de service ont un accès plus rapide et plus facile au système de commande CNC avec leurs propres applis.

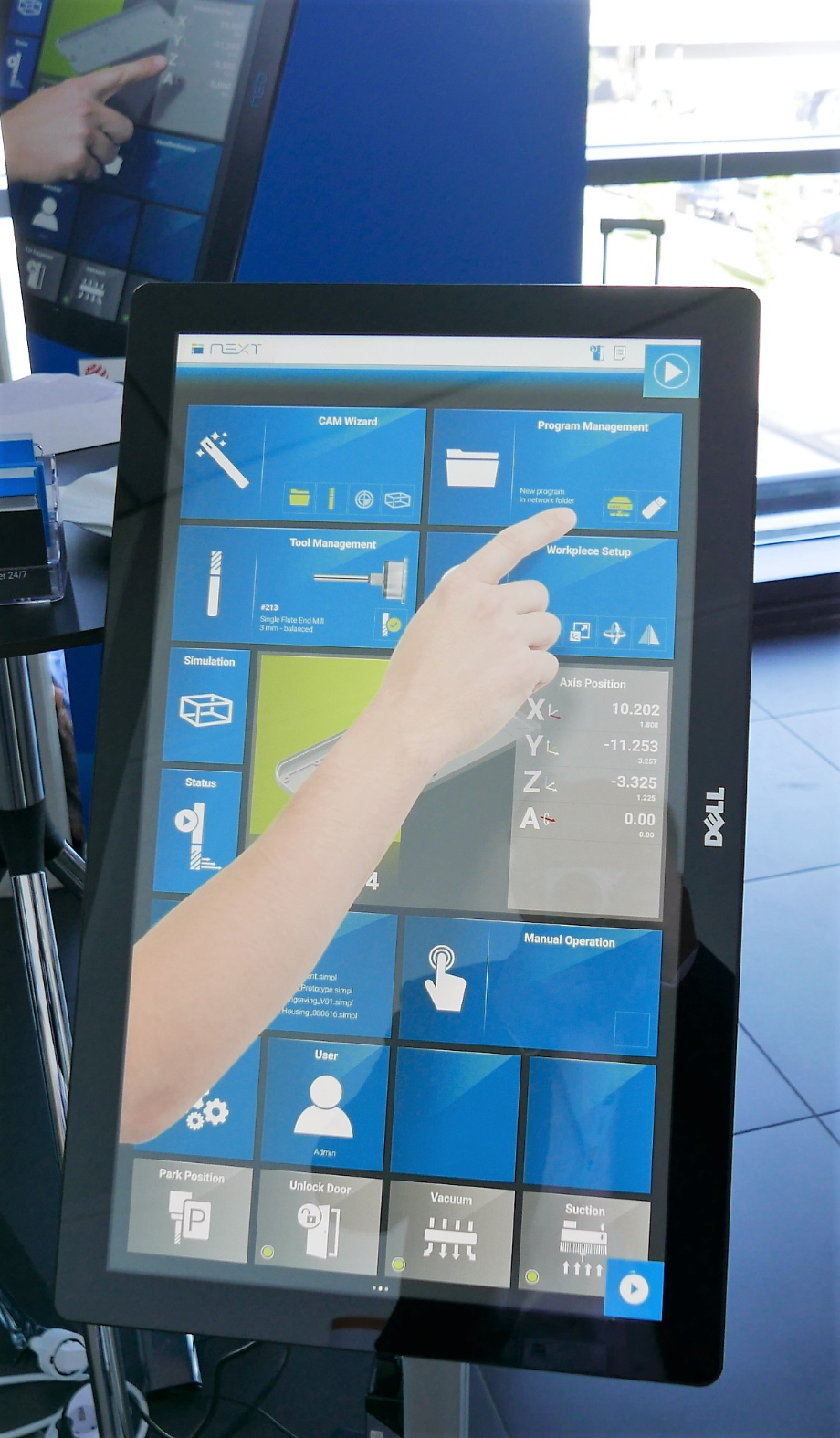

COMMANDE INTUITIVE

Les évolutions dans l'industrie de la communication mobile affectent les IHM des machines. Les systèmes de commande doivent être plus faciles à utiliser. Ainsi, la taille des écrans augmente, le balayage est devenu un standard et l'utilisation est intuitive, car l'IHM ne montre que les informations qui sont importantes sur le moment. En arrière-plan tournent des algorithmes complexes et dans certains cas une intelligence artificielle. A l'avant-plan, le système de commande doit sans aucun doute devenir de plus en plus simple, car l'expertise se fait rare.

Le smartphone comme référence

Certains constructeurs de machines développant leur propre système de commande vont jusqu'à offrir à l'opérateur une sorte de smartphone géant, sur lequel on peut régler un nombre limité de paramètres. En fait, tous les grands fabricants s'appuient sur des systèmes à commande intuitive, prenant comme référence la facilité d'utilisation d'un smartphone. Un simple balayage permet de parcourir un programme CN de plusieurs centaines de lignes. Tout est conçu pour programmer les opérations complexes en utilisant un minimum de paramètres, présentés à l'opérateur d'une manière compréhensible.

MACHINE LEARNING

Les technologies telles que l'apprentissage machine et l'intelligence artificielle jouent également un rôle important. L'apprentissage machine sert à analyser les données présentes dans le système de commande et à les présenter à l'opérateur ou à effectuer des réglages en fonction de ces données. Un autre aspect sur lequel misent certains développeurs, est la protection des données. Les chaînes de processus devenant de plus en plus numériques, la protection des données est de plus en plus importante.

Bien que ces modules logiciels soient principalement destinés à prévenir l'utilisation abusive de données hors de la chaîne d'approvisionnement, ce logiciel peut aussi être utilisé pour déterminer automatiquement le nombre de pièces d'un composant qu'une machine peut fabriquer. Le système de commande CNC bloque la production si une pièce a été fraisée ou tournée à la valeur maximale spécifiée par l'ingénieur. La traçabilité est bien sûr une évidence.

INTELLIGENCE ARTIFICIELLE

Afin d'assurer la combinaison de vitesses de traitement élevées et de précision, les développeurs de systèmes de commande recourent de plus en plus à l'intelligence artificielle.

Productivité

L'objectif principal est de fluidifier l'accélération et la décélération des arbres d'entraînement afin d'éviter les transitions parfois observées dans la pièce tout en exploitant pleinement la capacité dynamique de la machine. L'accélération et la décélération rapide sont également importantes pour obtenir des gains de productivité maximaux avec de nouvelles stratégies de fraisage telles que le fraisage trochoïdal et le pelage du matériau.

Lecture à l'avance

Lecture à l'avance

En plus de réduire l'usure des outils, la stratégie permet de gagner du temps, mais pas autant que ce qu'on peut lire à ce sujet. De tels résultats ne peuvent être obtenus que si une machine est équipée d'un contrôle adaptatif de l'alimentation électrique. La commande avec IA joue un rôle à cet égard. Le nombre de blocs que le contrôleur peut lire à l'avance, constitue un facteur critique.

Celui qui impose des exigences élevées à sa machine CNC, doit y prêter une attention particulière au moment de l'investissement. Tous les systèmes de commande ne peuvent pas lire le même nombre de blocs de code NC à l'avance. Pourtant, il s'agit d'un facteur crucial: plus le nombre de blocs que le contrôleur peut lire à l'avance, est élevé, plus la machine est en mesure de gérer des stratégies de fraisage modernes. Des fonctions telles que l'adaptation automatique de l'alimentation électrique sont basées sur la lecture des blocs de codes à l'avance. L'IA joue également un rôle de plus en plus important pour surveiller l'usure des outils en fonction de la charge mesurée sur la broche.