Les bavures sont principalement dues à l'usure des outils de poinçonnage

Comment savoir si un outil doit être réaffûté?

Chaque technique de séparation s'accompagne d'une certaine qualité de finition inhérente au processus. On peut en dire autant d'une machine. Mais parfois, quelque chose ne va pas et vous remarquez que vous avez beaucoup plus de bavures que d'habitude, sans avoir changé quoi que ce soit aux paramètres. Dans le cas du poinçonnage, c'est à ce moment-là que vous devez avant tout examiner l'état de vos outils. Peut-être auraient-ils besoin d'un réaffûtage. Une deuxième cause possible d'une qualité inférieure est un mauvais alignement de la station d'outils. Cela peut aussi être corrigé.

Comment les bavures se produisent-elles?

Un poinçonnage totalement exempt de bavures? Difficile. En raison de la technique de coupage mécanique propre à l'outil de poinçonnage, une petite bavure se forme toujours sur la surface inférieure du matériau. Pour comprendre comment cela se produit, nous devons examiner de plus près ce qui se passe pendant la course du poinçon.

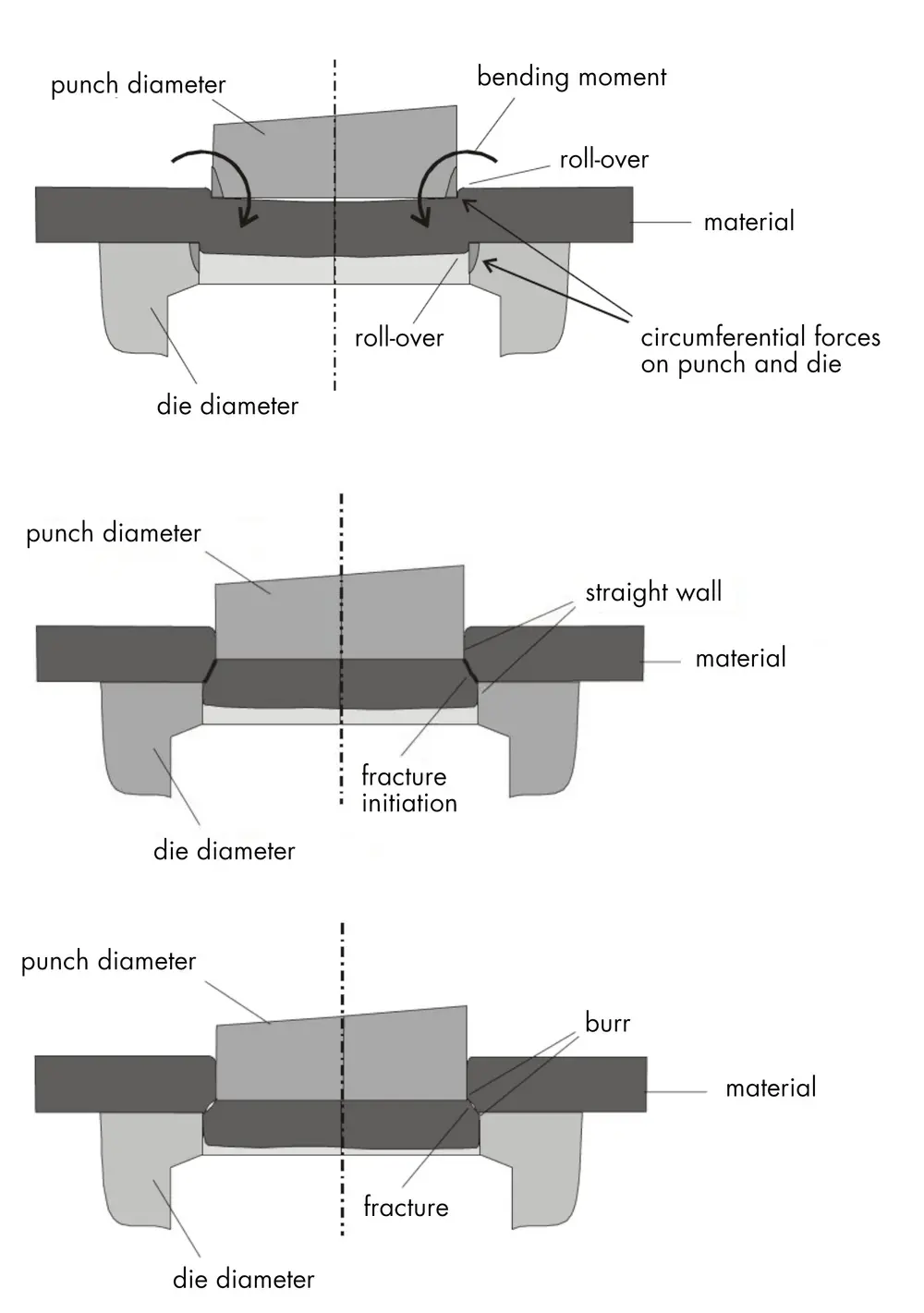

Moment de flexion

Avant que la pièce ne soit découpée dans la tôle et cassée, un moment de flexion se produit. En effet, le poinçon entre en contact avec le matériau alors que son contour est plus petit que celui de l'ouverture de la matrice. Le moment de flexion dépend donc du jeu de coupe entre le poinçon et la matrice, mais tout autant du rapport entre l'épaisseur de la tôle et la taille du trou à poinçonner. Le type de matériau joue également un rôle dans ce domaine.

Au-delà de la limite d'élasticité plastique

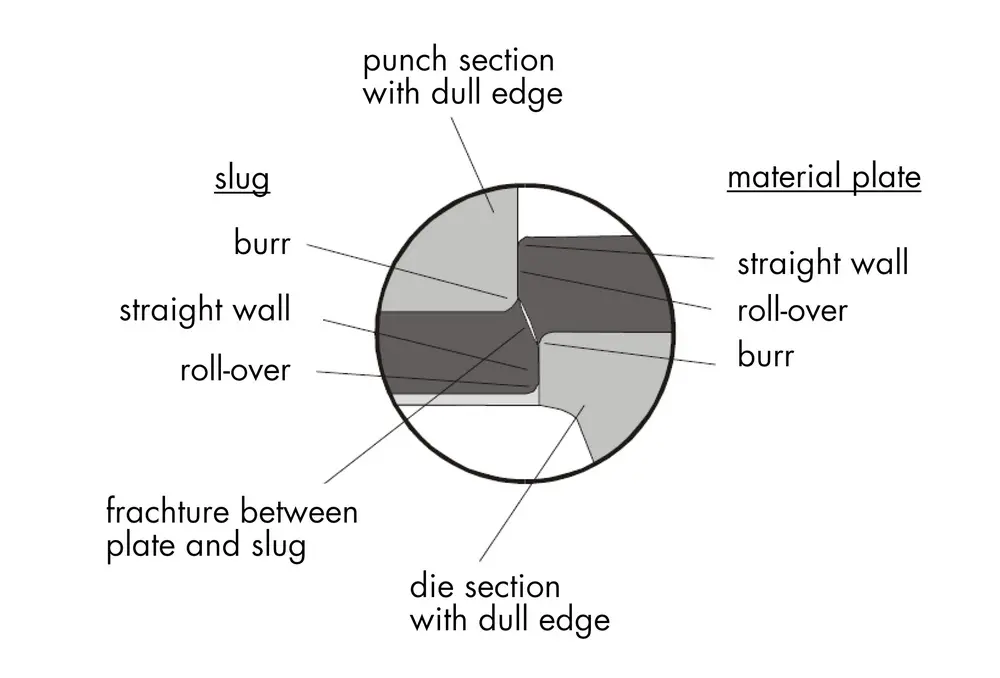

Sous l'effet du couple de pliage, le matériau se déforme d'abord de manière élastique, puis de manière plastique. D'ailleurs, le rayon d'enfoncement visible à la fois sur le trou poinçonné et sur la débouchure de poinçonnage est le résultat de la déformation plastique. Au fur et à mesure que le poinçon s'enfonce dans le matériau, la déformation plastique devient de plus en plus importante jusqu'à ce que la limite d'écoulement soit atteinte. À ce moment-là, l'outil de poinçonnage commence à découper le matériau. Cela crée une surface lisse et brillante (= la zone de brunissage ) ayant les mêmes dimensions que la circonférence du poinçon.

Phase finale: rupture

Dans une dernière étape, le matériau se brise selon un angle allant du poinçon à la plus grande section de la matrice. C'est sur ce bord sur la surface inférieure du matériau que se produit une formation minimale de bavures résultant du processus de séparation mécanique.

Causes de la qualité inférieure des bords

Une certaine formation de bavures est inhérente au processus et donc parfaitement normale, pour autant qu'elle soit minime, il est vrai. En ce sens, vous pouvez même utiliser le degré de formation de bavures comme un indicateur de la qualité de votre processus de poinçonnage. Si la finition des bords est pire que ce que vous pouvez attendre d'un processus de poinçonnage standard, cela ne peut être dû qu'à quelques aspects. Si l'on se concentre sur la formation de bavures, c'est presque toujours lié à l'une des trois causes suivantes: un jeu de coupe incorrect entre le poinçon et la matrice, des outils de poinçonnage émoussés ou un mauvais alignement.

Un jeu de coupe trop petit entraîne une usure plus rapide de l'outil de poinçonnage

Jeu de coupe correct

Le jeu de coupe entre le poinçon et la matrice dépend à la fois de l'épaisseur de la tôle et du type de matériau. Il détermine en grande partie le moment de flexion et donc le déroulement du processus de poinçonnage. En outre, un jeu de coupe trop petit entraîne une usure plus rapide de l'outil de poinçonnage. Mais comment déterminer le jeu de coupe correct? Il existe une formule simple pour cela, qui prend en compte les deux variables mentionnées précédemment: d = p + (k*t), avec d diamètre de la matrice (ou côté), p diamètre du poinçon (ou côté), t épaisseur de la tôle et facteur k (selon le matériau).

État de l'outil

Les outils de poinçonnage émoussés sont peut-être la cause la plus fréquente de la formation excessive de bavures. Cela se produit parce que ce sont principalement les bords circonférentiels du poinçon et de la matrice qui entrent en contact avec le matériau et qui absorbent donc la majeure partie de la force de poinçonnage. En raison des arêtes de coupe émoussées, la cassure et la formation de bavures commencent avant même le rayon de ces arêtes de coupe, ce qui entraîne une augmentation des bavures. Outre l'augmentation des bavures, les outils émoussés impliquent également que la machine doit utiliser une force plus importante à chaque course du poinçon. D'ailleurs, vous pouvez très bien l'entendre. En d'autres termes, non seulement la qualité de la finition mais aussi la machine elle-même en pâtissent. Une autre conséquence néfaste des outils de poinçonnages usés est que la tôle se détache plus difficilement du poinçon. Le message à retenir est donc de faire réaffûter vos outils de poinçonnage à temps.

Avec un outil de poinçonnage émoussé, la poinçonneuse a besoin de plus de force à chaque course du poinçon, ce qui est également clairement audible

Alignement entre le poinçon et la matrice

Une usure irrégulière et, en particulier, la formation de bavures peuvent également indiquer un alignement vertical incorrect de la station d'outils. En effet, le poinçon et le matériau doivent être poussés à travers l'ouverture de la matrice d'une manière très spécifique et précise, c'est-à-dire avec un jeu égal autour de la pointe du poinçon. L'alignement vertical en est responsable. L'alignement radial concerne la rectitude et l'uniformité des trous de poinçonnage, plutôt que la formation de bavures. Dans tous les cas, en tant qu'opérateur, vous devez disposer d'un ensemble d'outils pour corriger ce type d'erreur.

Quand est-il temps de réaffûter?

Pour de nombreuses raisons (voir plus haut), les outils de poinçonnage doivent rester affûtés. Mais comment savoir quand il est temps de les réaffûter? Il est particulièrement difficile d'y associer un nombre exact de courses du poinçon. En effet, cela dépend d'un trop grand nombre de facteurs: le type de matériau à poinçonner, la qualité de l'outil de poinçonnage (voir encadré), la mesure dans laquelle le jeu de coupe correct est appliqué, l'utilisation d'une lubrification appropriée ...

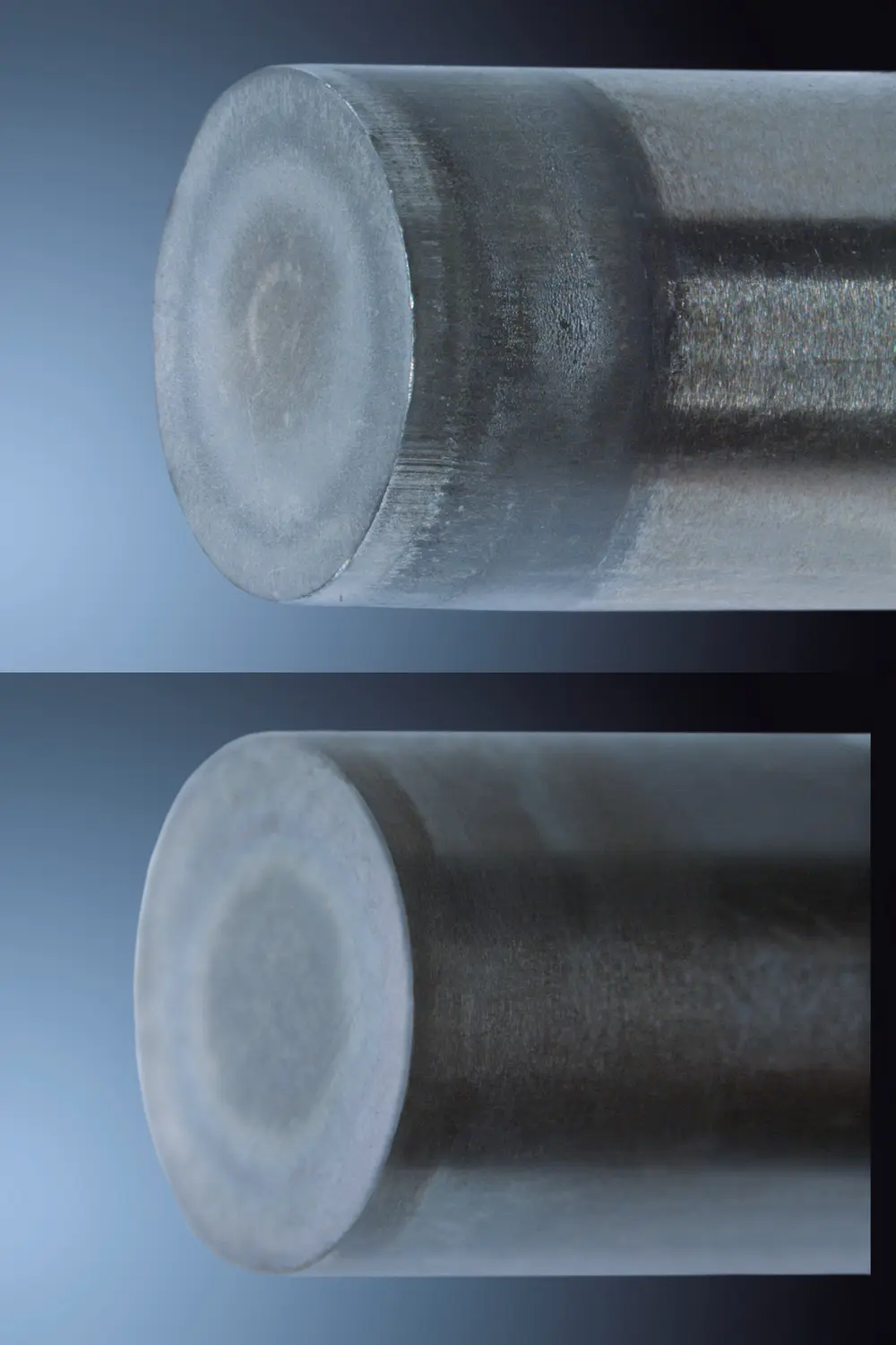

Heureusement, il existe un certain nombre de signaux permettant de reconnaître l'usure à temps. Les opérateurs expérimentés peuvent savoir, si l'outil doit être réaffûté en observant la formation de bavures sur les scories du poinçon (slug). Un roll-over sur la surface supérieure est une indication claire, tout comme une bavure excessive sur la surface inférieure. Vous pouvez également tenir le bord de votre poinçon contre la lumière et l'inspecter visuellement: la lumière doit se refléter joliment du rayon du bord. En outre, vous avez le test de l'ongle. Il s'agit de vérifier si l'outil de poinçonnage est encore suffisamment affûté pour limer légèrement votre ongle.

À quelle fréquence peut-on réaffûter?

Le réaffûtage se fait progressivement: environ 0,01 à 0,02 mm par étape. Et cela se fait dans un bain d'huile de refroidissement pour éviter les effets secondaires indésirables de la surchauffe. Chaque réaffûtage enlève entre 0,1 et 0,2 mm de matière. Si cela ne suffit pas, c'est le signe que vous avez attendu trop longtemps pour réaffûter et que l'outil de poinçonnage était déjà trop émoussé pour un processus de poinçonnage optimal.

La fréquence de réaffûtage des poinçons dépend, entre autres, du fabricant de l'outil, du type d'outil et de la station. Avec certains outils, par exemple, vous pouvez ajuster la longueur pour compenser la perte de matière. De cette façon, vous arrivez à une durée de vie totale qui fluctue entre 1,5 et 13 mm. Si les outils sont correctement affûtés, il n'y a pas d'impact sur le nombre de courses ni sur la qualité des trous. Cependant, il est important de casser les arêtes vives après le réaffûtage. Par exemple, avec un morceau de papier de verre. Pensez également à démagnétiser l'outil (s'il est fixé magnétiquement dans la rectifieuse). Sinon, la débouchure de poinçonnage collera au poinçon ou à la matrice, ce qui entraînera la formation de bavures.

Matériau des outils

Les outils de poinçonnage sont disponibles dans toutes sortes de types et de qualités d'acier, allant de l'acier en poudre et de l'acier d'outil standard à l'acier haute résistance. Plus la qualité est élevée, plus le nombre de courses de poinçon est important avant que le poinçon et les matrices ne doivent être réaffûtés. Les fabricants proposent également des revêtements toujours plus performants, souvent à base de nitrure de titane (TiN) ou de carbonitrure de titane (TiCN), afin de prolonger considérablement la durée de vie en augmentant la résistance à l'usure des flancs du poinçon. En effet, notamment lors du poinçonnage de l'acier inoxydable, de l'aluminium et d'autres aciers abrasifs, la tôle a tendance à se coller autour du poinçon, ce qui donne lieu à une soudure dite froide. Et cela provoque donc une usure rapide des flancs du poinçon (et d'importantes forces de dévêtissage).

Avec la collaboration d'Euromac, Haco, Prima Power et VAC Machines.