LA DURABILITÉ EST LE MOTEUR DES INNOVATIONS DANS LE DOMAINE DU REVÊTEMENT PAR POUDRE

S'il y a bien un mot qui va dominer le marché du revêtement par poudre dans un avenir proche, c'est 'durabilité'. L'engagement en faveur de la durabilité touche les entreprises de traitement de surface à de nombreux égards: des nouvelles applications pour les revêtements à la réduction de l'impact CO₂ des processus en passant par la recherche de nouveaux concepts biosourcés pour la couche protectrice, qui est peut-être en soi le facteur ultime pour rendre les produits plus durables.

Les plans climatiques européens ont des conséquences considérables pour l'industrie du revêtement. Prenons l'exemple du passage aux énergies renouvelables, avec l'abandon obligatoire du moteur à combustion d'ici quelques années. Avec les véhicules électriques, les constructeurs automobiles ne se contentent pas de revêtir la carrosserie . Cela permettra de créer davantage de nouveaux marchés pour le secteur. Dans le même temps, Bruxelles souhaite que l'industrie devienne plus durable et utilise moins d'énergie et de matières premières. Le revêtement par poudre est un procédé très efficace, car il permet d'obtenir un rendement en poudre allant jusqu'à 98%.

Demandes de brevets

Néanmoins, la pression sur les producteurs de revêtements en poudre augmente. Un exemple est l'arrivée des premiers systèmes de revêtement basés sur des matières premières renouvelables, surtout s'ils sont également développés dans une perspective circulaire. Le nombre de demandes de brevets concernant les liants et les charges biosourcés n'a cessé d'augmenter ces dernières années. Sur les 2.800 brevets publiés au cours des 20 dernières années, la majorité l'a été au cours de la dernière décennie. Les brevets pour les liants biosourcés sont majoritaires. Les principaux liants sont l'acrylate, l'époxy, le PLA et l'uréthane.

Alternative au chrome 6

Une substance pour laquelle le secteur cherche une alternative est le chrome 6, longtemps utilisé dans le prétraitement des produits dont la couche de revêtement par poudre exige le label Qualicoat Seaside. Le chrome 6 assure une bonne adhérence et empêche le décollement de la couche protectrice, suivi de la corrosion. Les entreprises de revêtement par poudre cherchent des alternatives.

L'adhérence est un aspect essentiel de la qualité d'un revêtement en poudre

Lors du salon des technologies de surface MES 2021, on a présenté une alternative qui utilise la pré-anodisation. Par un procédé électrochimique, les pièces métalliques, après avoir été brossées et immergées dans un bain de décapage alcalin et acide, sont recouvertes d'une fine couche d'oxyde d'aluminium. Cette dernière est appliquée dans un bain et munie d'une couche pré-anodisée d'une épaisseur constante de 10 µm. Cela sert à renforcer l'adhérence de la poudre. Une couche de conversion est appliquée sur la couche pré-anodisée pour améliorer encore l'adhérence. De cette manière, les exigences du label Qualicoat Seeside sont atteintes.

Influence sur l'adhérence

L'adhérence est un aspect essentiel de la qualité d'un revêtement en poudre. L'une des façons de rendre les peintures en poudre plus durables est d'améliorer l'adhérence. En effet, si l'on parvient à améliorer l'adhérence au support, il sera peut-être possible à l'avenir d'utiliser des revêtements plus fins ou d'allonger leur durée de vie, ce qui, à long terme, entraînera une moindre consommation de matières premières.

Un pas important dans cette direction a été franchi à la Vrije Universiteit Brussel, où un groupe de recherche a commencé à travailler sur la détermination de l'interaction entre la peinture et le métal. Les chercheurs se sont penchés sur plusieurs questions. Que se passe-t-il au niveau microscopique lorsqu'on applique un revêtement sur un métal? Et comment améliorer l'adhérence entre les deux? Quelles liaisons peuvent le garantir? Pour ce faire, les chercheurs ont examiné les couches à l'aide de rayons infrarouges et de rayons X. Dans le même temps, ils ont fait passer un champ électrique à travers un mince film d'oxyde métallique. Cela a permis la spectroscopie infrarouge et l'interaction de la couche d'oxyde métallique avec la couche de revêtement ou de peinture a pu être analysée.

Les recherches ont permis d'obtenir de nombreuses informations, par exemple sur l'effet de l'état de la surface et la liaison avec le polymère. Les chercheurs espèrent qu'à l'avenir, la force de l'adhérence pourra être mieux adaptée à l'application. Le rendement le plus important devra provenir d'une plus grande longévité du revêtement grâce à une meilleure adhérence, car les revêtements seront développés différemment à partir de la base, plus axés sur une application spécifique dans certaines circonstances.

LE MARCHÉ EN CROISSANCE DES VÉHICULES ÉLECTRIQUES

L'un des marchés prometteurs pour le revêtement en poudre est le marché automobile, grâce à l'électrification de la voiture. Les constructeurs automobiles considèrent le revêtement en poudre comme un bon traitement de surface pour diverses pièces de la voiture électrique, allant du stator et du rotor aux boîtiers de batterie. Il s'agit d'une évolution particulièrement intéressante pour les producteurs de revêtements par poudre.

Au cours des prochaines années, les chercheurs s'attendent à ce que le marché du revêtement des composants du groupe motopropulseur soit aussi important que celui des pièces de carrosserie. Le marché devrait être multiplié par cinq au niveau mondial d'ici 2026.

Traitement au plasma

Le plasma froid est une technologie qui a récemment été utilisée plus souvent pour le prétraitement des pièces en plastique et en composite. Ces matériaux ont souvent des propriétés d'adhérence médiocres en raison de leurs surfaces à faible énergie. Jusqu'à présent, on utilisait souvent des produits contenant des COV pour améliorer ces matériaux. Mais ceux-ci subissent une pression pour des raisons environnementales. 80% des émissions de COV sont provoquées par le produit qui améliore l'adhérence. Une alternative est l'utilisation de plasma dans le prétraitement. En raison de leur vitesse élevée, les particules générées par le plasma nettoient très efficacement la surface et l'activent en même temps. Ainsi, la peinture en poudre est plus fluide et adhère mieux à la surface.

Travailler à une température plus basse permet non seulement de réaliser 50% d'économies d'énergie, mais aussi d'obtenir un processus plus compact

Poudres à basse température

Afin de réduire la consommation d'énergie du revêtement par poudre, les fabricants de revêtements mettent au point des poudres qui durcissent à une température plus basse. Normalement, elles durcissent à 200°C. En Europe, cette température a déjà été baissée à 180°C, voire à 160°C aujourd'hui. La nouvelle génération de revêtements par poudre peut être durcie à des températures comprises entre 80 et 100°C. Cette dernière étape a été difficile. Désormais, on peut utiliser l'énergie électrostatique et la chaleur poudrer des surfaces sensibles à la température. La difficulté est de garantir la qualité, comme la stabilité des couleurs.

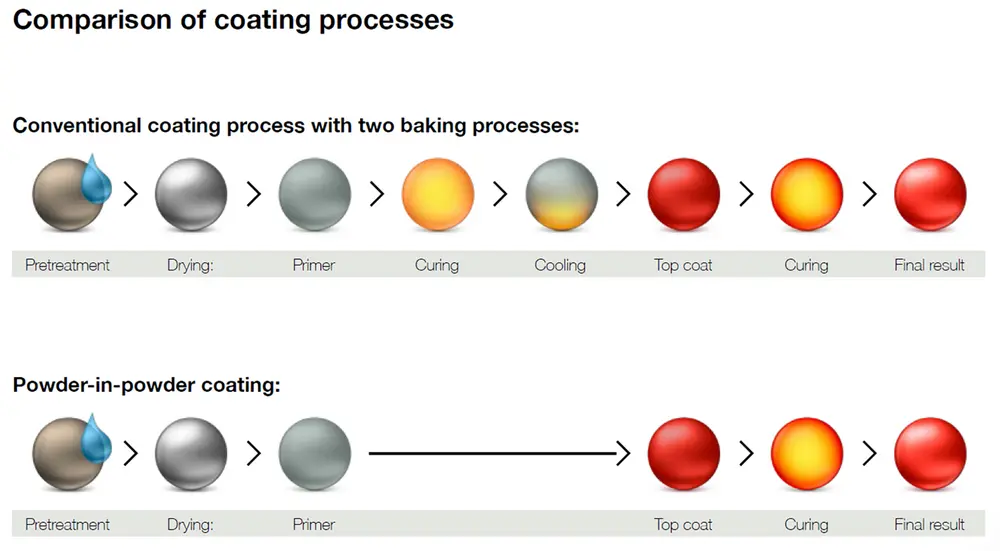

Les vernis à séchage UV, qui ont été développés à l'origine pour le durcissement de revêtements sur des matériaux sensibles à la chaleur, abaissent encore davantage la température. Ces revêtements à basse température sont particulièrement adaptés aux applications nécessitant l'application de doubles couches de revêtement. En raison de son épaisseur, la couche met généralement beaucoup de temps pour durcir. En travaillant à une température beaucoup plus basse, la couche durcit plus rapidement et la deuxième couche peut être appliquée au cours de la même étape du processus. Ainsi, en plus d'économiser 50% d'énergie, il en résulte un processus plus compact.