La numérisation réduit le risque de défaillance de la production

La gestion des outils, facteur de réussite de l'automatisation

Quand on demande aux entreprises d'usinage qui ont fait leurs premières expériences avec la robotisation quel est le changement le plus important, elles parlent souvent de la gestion des outils. Lorsque l'opérateur CNC n'est plus présent à la machine pour chaque lot ou chaque pièce, une bonne gestion des outils devient un facteur de réussite. Elle permet notamment d'éviter les pannes imprévues liées à la durée de vie d'un outil.

La numérisation est cruciale pour la gestion des outils

Les outils représentent en moyenne 3 à 5% du prix de revient d'un produit usiné par CNC, en fonction du matériau et de la complexité. Ce pourcentage relativement faible ne reflète pas l'importance d'une bonne gestion des outils.

Cette question joue désormais un rôle dans l'ensemble du processus de fabrication, depuis la programmation et la gestion des stocks jusqu'aux processus d'usinage proprement dit. Le mot clé de l'évolution de la gestion des outils est la numérisation.

Quel système de distribution?

Les opérateurs qui cherchent la bonne fraise, le bon foret ou le bon burin pour un tour ne font pas ce qu'ils sont censés faire: fabriquer des copeaux. Si la part des coûts d'outillage dans le coût total est limitée, ce n'est pas le cas des coûts de main-d'œuvre et de machine, qui représentent souvent plus de la moitié du coût total. Un opérateur qui cherche un outil engendre des coûts parce qu'une machine est à l'arrêt.

Une solution consiste à concentrer la gestion des outils en un seul endroit. C'est là que le stock est contrôlé, que le préréglage a lieu et que les données de réglage correctes sont envoyées à la machine dans la situation idéale. Ceux qui préfèrent confier le préréglage aux opérateurs peuvent envisager d'utiliser des systèmes de distribution automatique.

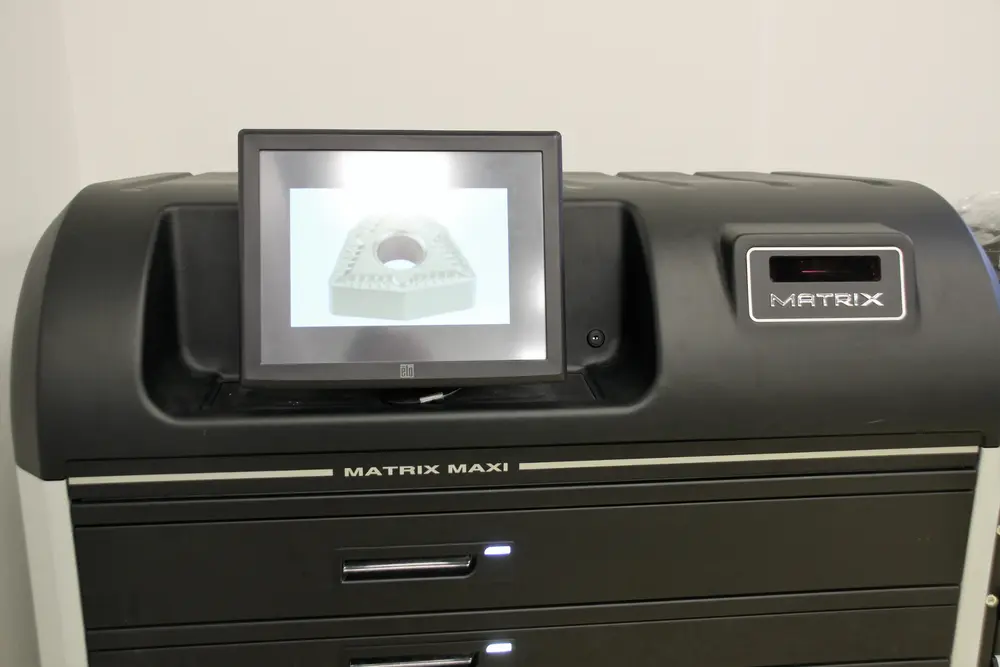

Ces armoires contiennent l'ensemble du stock d'outils, de sorte qu'à chaque fois qu'un opérateur sort quelque chose, le stock est automatiquement ajusté. Il existe essentiellement deux options pour ces systèmes: un système de distribution propre au fabricant d'outils ou un système indépendant, qui stocke des outils provenant de plusieurs fabricants.

Un opérateur qui cherche un outil engendre des coûts parce qu'une machine est à l'arrêt

Économiser

Les deux solutions présentent des avantages et des inconvénients. Le principal inconvénient d'un système dépendant du fournisseur est qu'il accroît la dépendance à l'égard de ce dernier.

En revanche, cette solution offre la possibilité d'automatiser fortement les processus de commande. Cela permet d'éviter les arrêts de machine inutiles dus à la rupture de stock d'un outil.

Certains fabricants d'outils vont jusqu'à donner l'outillage en consignation: les outils dans l'armoire de distribution restent la propriété du fabricant et seul ce que l'opérateur retire est facturé. Si l'on met correctement en place ce genre de système avec un fournisseur, même les petites entreprises peuvent réaliser chaque année des économies considérables sur les frais de commande.

En outre, lorsqu'il s'agit d'outils, il est bon de penser à la standardisation. Rien que ça, ça permet souvent de réaliser une économie.

Réduire les coûts de moitié

Le grand avantage d'un système de distribution dans la pratique quotidienne est que l'on ne perd pas de temps à chercher une plaquette, une fraise ou un burin spécifique. En outre, les stocks diminuent car sinon, les opérateurs gardent leur petit stock près de la machine, ce qui entraîne souvent des stocks plus importants que nécessaire.

En outre, on perd l'aperçu central et on n'a aucune vision de la consommation réelle. Si vous souhaitez travailler avec un système de distribution indépendant, vous devez au moins vous assurer que le logiciel peut être relié au système ERP que vous utilisez ou à des systèmes ERP courants.

Les commandes peuvent alors être automatisées si les stocks tombent en dessous d'un niveau minimum. Il est également possible d'attribuer la consommation d'outils à des projets ou à des commandes et d'analyser la consommation.

Les chiffres de la pratique indiquent une réduction de moitié des coûts d'outillage si l'on numérise la gestion des outils en reliant les armoires de distribution à une base de données centrale.

Ce chiffre peut sembler élevé, mais les économies proviennent également d'une utilisation plus efficace des outils grâce à la standardisation, d'une part, et à un meilleur suivi de la durée de vie des outils, d'autre part. Cela permet de réduire considérablement les coûts d'outillage par pièce.

Contrôle de la durée de vie des outils

L'oreille exercée d'un opérateur de CNC reste l'un des meilleurs systèmes de surveillance de la durée de vie des outils. Seulement: avec l'automatisation croissante, cette oreille n'est plus toujours disponible près de la machine. Les entreprises qui automatisent et font tourner des broches pendant les heures sans personnel doivent surveiller l'utilisation des outils.

C'est une condition préalable à la réussite de la production sans personnel. La surveillance du temps d'utilisation des outils peut faire partie du logiciel de la cellule robotisée ou se faire sur la machine CNC. Dans ce dernier cas, il s'agit d'une étape supplémentaire.

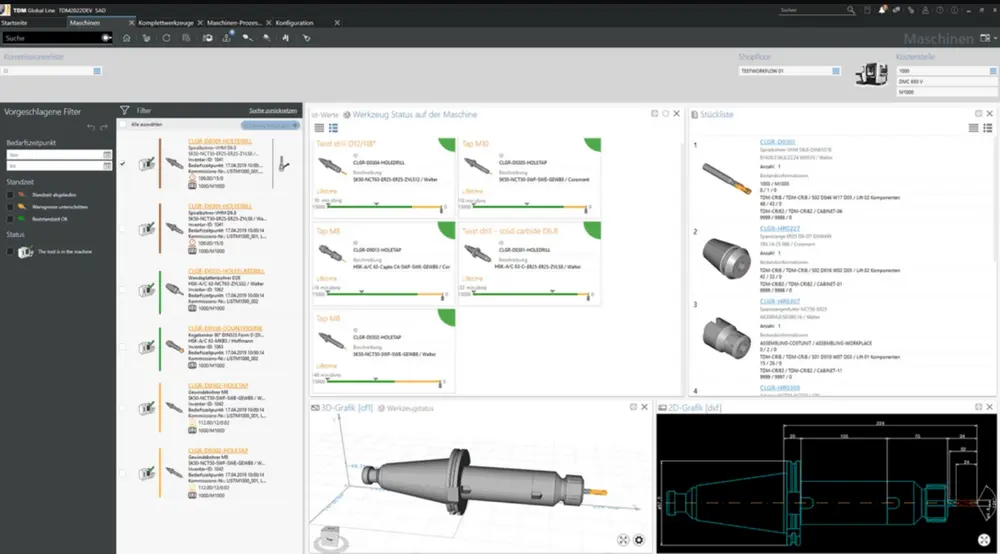

Le contrôle de la durée de vie des outils intégré au logiciel de la cellule robotisée permet de vérifier automatiquement, lors de la planification des commandes, si les outils sont disponibles, s'ils ont encore une durée de vie suffisante et si un outil jumeau est disponible

Une nouvelle tendance veut que ce type de données soit transmis par les machines CNC après chaque opération à la base de données centrale dans laquelle toutes les informations relatives à l'outillage sont stockées.

Sur les machines modernes, cette communication se fait par le biais de protocoles standardisés, tels que umati ou OPC UA. Sur les machines plus anciennes, une interface doit être développée à cet effet.

Single source of truth

En fait, cela montre l'importance de stocker toutes les données relatives aux outils dans un endroit central. Cela permet d'éviter les erreurs dues à l'utilisation de données erronées. En centralisant numériquement la gestion des outils, il est possible de travailler avec des données réelles pour la planification et la programmation.

Par exemple, pour la programmation FAO. Si l'on travaille avec des modèles 3D standard de supports et d'outils, des écarts apparaîtront au fur et à mesure de l'usure des outils.

Les entreprises souhaitent stocker leurs données d'outils dans une seule base de données et les relier à toutes les étapes du processus

Si toutes les données relatives aux outils sont stockées de manière centralisée et qu'il existe un retour d'information de la machine vers cette base de données, cette dernière devient alors la source unique de vérité. Des données actualisées sont toujours disponibles et le risque de collision de l'outil avec la pièce à usiner dans des situations critiques diminue.

Dans ce genre de système de gestion des outils, on stocke également les durées de vie réelles des outils afin de pouvoir les calculer lors de la planification. C'est donc la tendance la plus importante du moment: les entreprises veulent stocker leurs données d'outils dans une base de données unique et les relier à toutes les étapes du processus.

Certaines entreprises veulent utiliser ces données pour anticiper le travail à effectuer dans les mois à venir et déterminer ensuite quels outils doivent être stockés à cet effet.

Code sur le porte-outil

Il y a quelques années, les données relatives aux outils étaient souvent stockées sur une puce dans le porte-outil. C'est toujours le cas, mais il existe d'autres moyens. L'inconvénient d'une puce est que la manière dont les données sont écrites sur la puce dépend du fabricant de la machine.

Chaque fabricant a sa propre séquence de paramètres. Par conséquent, il n'est pas possible d'échanger simplement ces porte-outils d'une machine à l'autre. Une simple puce RFID ou un code matriciel renvoyant aux données du système de gestion des outils est une meilleure solution si l'on veut pouvoir échanger des outils de manière flexible entre les machines.

Ce système est moins coûteux que les puces sophistiquées qui peuvent être lues et écrites. Cela crée un échange de données continu entre les différentes étapes du processus d'usinage. De plus, l'échange de données est alors accessible aux différentes commandes de la machine.

La seule étape requise est la lecture du code matriciel avant que l'outil ne soit accroché dans la chaîne. Même cette étape peut être automatisée à l'aide d'un cobot. La probabilité d'erreur est donc pratiquement nulle.