La découpe au jet d'eau: une niche qui a de l'avenir

Regrouper de nombreux avantages en une seule technique

La découpe au jet d'eau, quatrième technique de découpe à froid après le cisaillage, le sciage et le poinçonnage, permet de découper une grande variété de matériaux sans déformation, ni changement de structure ou de couleur. Ces dernières années, de nombreuses recherches ont été menées sur le potentiel de cette technique, ce qui a permis d'améliorer considérablement les performances et d'augmenter sensiblement les vitesses de coupe. Que peut apporter la découpe au jet d'eau à votre production?

TECHNIQUE DE DÉCOUPE À FROID

La découpe au jet d'eau permet de découper des matériaux sans déformation, ni changement de texture ou de couleur, car il n'y a pas de heat-affected zone (HAZ - zone affectée thermiquement ZAT). Il n'est donc pas nécessaire de procéder à un post-traitement. Ce genre de ZAT peut également endommager les plaques de coupe et les instruments, si bien qu'il faut des emplacements supplémentaires dans la 'tool belt'. La découpe au jet d'eau permet donc de s'en passer.

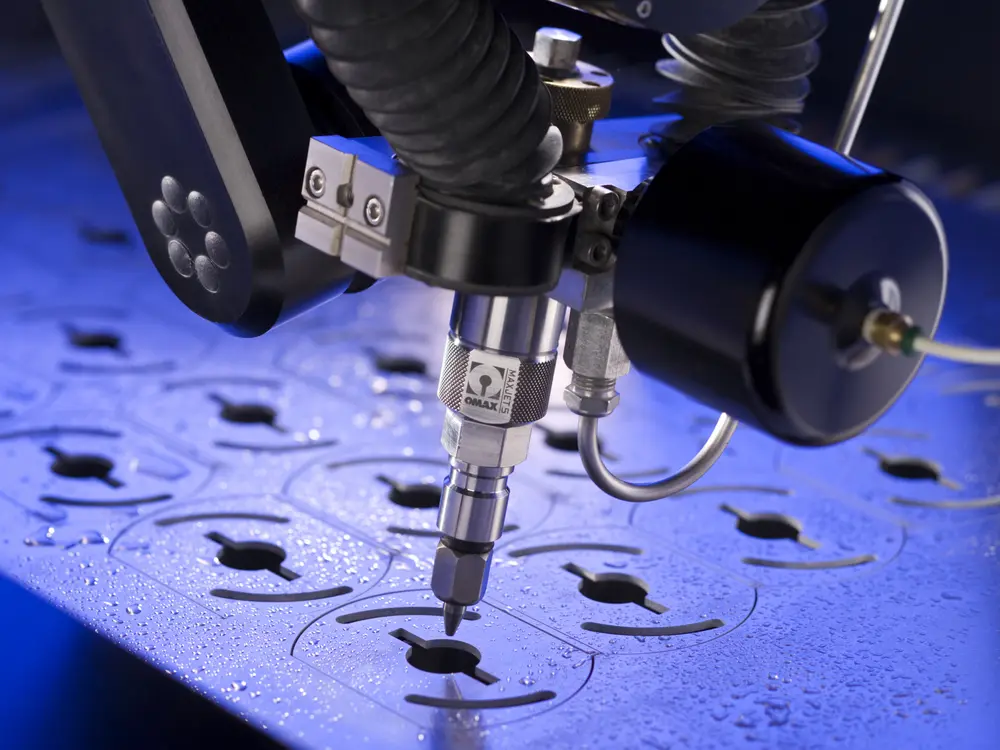

Le matériau détermine si cette opération peut se faire avec ou sans sable de coupe (abrasif), lequel constitue l'élément de coupe proprement dit. L'eau permet aux grains de se déplacer de manière ciblée et à la bonne vitesse vers le point de coupe. Le processus de coupe proprement dit s'effectue à l'aide d'une buse sur laquelle est appliqué du rubis ou du diamant (artificiel) – appelé 'orifice'. Le mélange d'eau et d'abrasif frappe le métal à une vitesse pouvant atteindre 700 m/s, soit 2.520 km/h (la vitesse du son est de 194 km/h). C'est le principe de la 'tête de coupe volante': le contour de pièce souhaité est suivi sans que la table de coupe proprement dite ne se déplace.

AVEC OU SANS ABRASIF

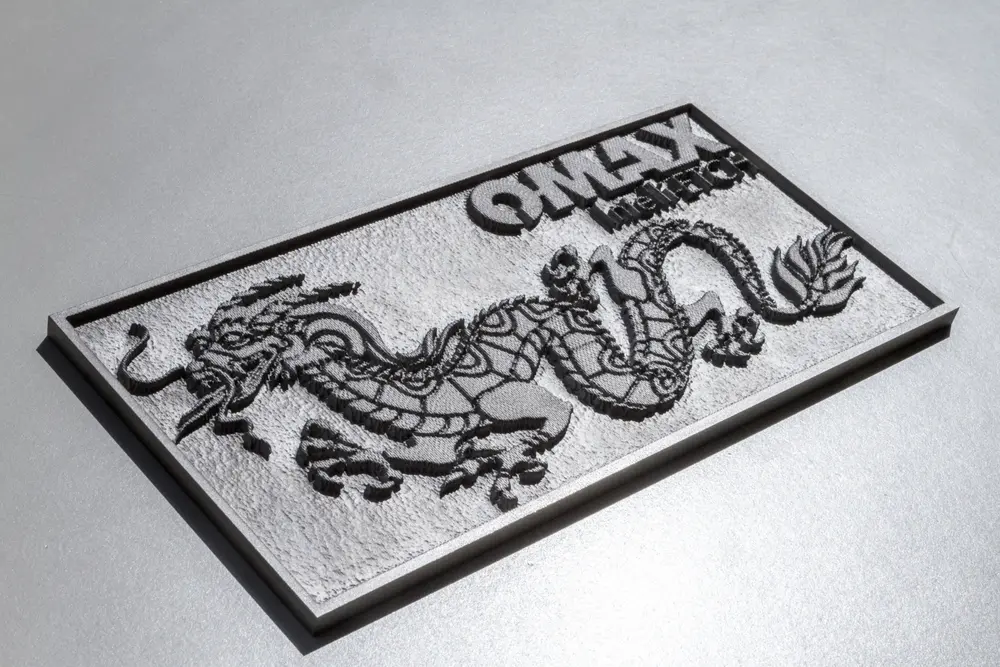

La découpe au jet d'eau peut donc être effectuée avec ou sans abrasif. Avec abrasif, le jet d'eau peut découper différents types de métal, de bois, de pierre, de céramique, de verre et de matériaux composites. Sans abrasif, il s'agit notamment des matières plastiques, de la mousse et du caoutchouc. En outre, la découpe au jet d'eau froid est la seule technologie de découpe qui permette de découper des plastiques ou des composites. Comme le jet d'eau reste droit pendant une période relativement longue, il est également possible de découper simultanément plusieurs feuilles de plastique mince, par exemple.

Plus le matériau est fragile, plus il faut d'abrasif pour obtenir une coupe optimale. Le sable de coupe est ajouté au dernier moment, afin de réduire l'usure de la machine. Cette opération s'effectue dans le vide créé dans la chambre de mélange située sous la chambre de pulvérisation. S'il y a un plus grand volume d'eau qui passe à travers la chambre de mélange, le vide augmente et il y a plus d'abrasif aspiré. Cela entraîne une vitesse de coupe plus élevée. Le mélange d'eau et de sable pénètre dans le tuyau de concentration.

Lorsque l'on choisit entre le rubis et le diamant, la différence est déterminée par la durée de vie de l'outil. Avec un rubis (coûtant 40 euros), elle est d'environ 40 heures; avec un diamant (coûtant 400 euros), elle est d'environ 500 heures. La qualité de l'eau utilisée joue également un rôle important. Si elle contient beaucoup d'impuretés, cela peut affecter la longévité. En Belgique et aux Pays-Bas, ce problème ne se pose pas.

AVANTAGES ET INCONVÉNIENTS

Outre le fait que la tôle n'est pas affectée thermiquement et que la qualité de coupe est élevée et constante, le faible diamètre du jet d'eau permet également de réaliser des formes de coupe complexes. Comme il n'y a pas de contact direct entre la pièce et la tête de coupe, il n'y a pas de risque de dégât. En outre, la découpe au jet d'eau est un processus non chimique et donc exempt de fumées toxiques.

L'aspect logiciel joue un rôle de plus en plus important dans la découpe au jet d'eau. Le logiciel intelligent détermine lui-même la longueur de l'entrée, de la sortie et du passage d'angle. En fonction du type et de l'épaisseur du matériau, cela permet de gagner jusqu'à 45% de temps. En outre, la découpe au jet d'eau ne produit pratiquement pas de bavures, de sorte que les coûts de post-traitement sont minimes. Toutefois, il faut tenir compte des 'déchets' d'eau et des abrasifs qui doivent être éliminés.

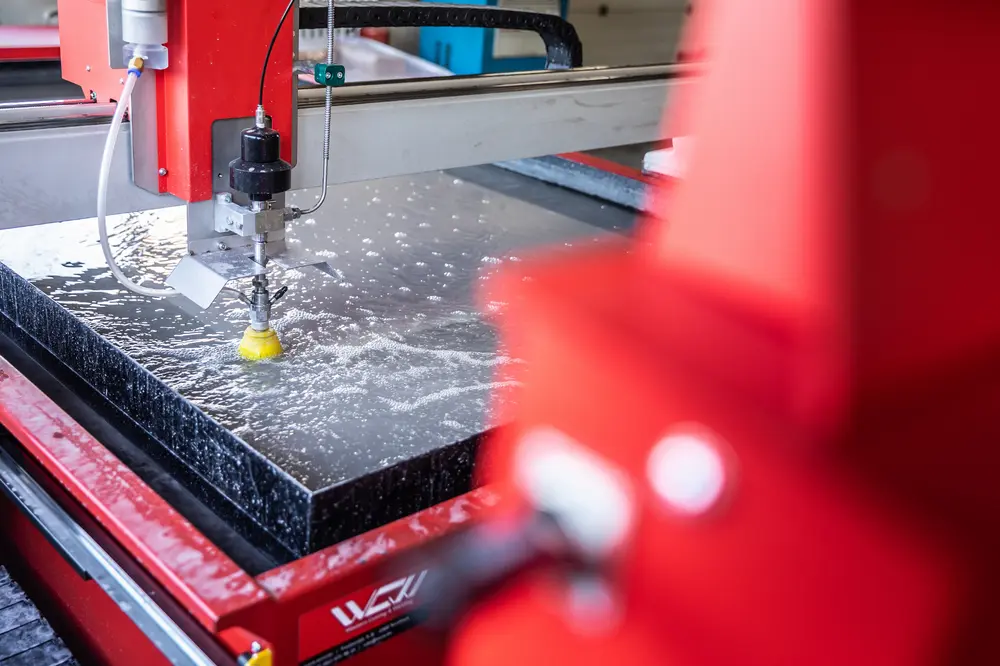

LA MACHINE proprement dite

Certains fabricants proposent leur machine de découpe au jet d'eau sous la forme d'un concept modulaire. Il est ainsi possible de commencer à petite échelle et d'ajouter d'autres composants au fur et à mesure. Comme la pompe à haute pression doit fournir une pression de près de 4.000 bars, elle peut constituer un facteur bruyant dans la découpe au jet d'eau. Tout dépend de la taille de la pompe. Les fabricants sont également constamment à la recherche de solutions pour minimiser ces problèmes.

Le coût de la découpe au jet d'eau est difficile à déterminer. Le coût final de l'opération dépend de nombreux facteurs. L'abrasif est l'un des composants les plus coûteux du processus. Comme il est introduit dans le jet d'eau à grande vitesse, la buse doit également être costaude.

Vitesse et qualité

En ce qui concerne le temps de coupe, il existe un conflit entre la vitesse et la qualité. Une vitesse de coupe élevée signifie un prix de production plus bas, mais elle nécessite souvent un post-traitement. Avec l'augmentation de la vitesse de coupe, le jet commence à 'être décalé' – le phénomène par lequel le jet est en retard sur la face inférieure du matériau par rapport à la face supérieure – et un 'effet effilé' se produit: la coupe ne reste pas droite.

Pour accélérer le processus de découpe au jet d'eau, il est possible d'opter pour une qualité de découpe inférieure, ce qui a bien sûr un impact sur le résultat final. En même temps, on consomme moins d'énergie, c'est donc une réflexion que chaque utilisateur doit faire. En outre, le coût de l'énergie (et le coût de l'eau, de l'abrasif, etc.) est un autre facteur dont dépend fortement le coût final de la coupe, d'autant plus que l'eau et les matières premières sont de plus en plus chères.

Ces dernières années, des progrès ont toutefois été réalisés en termes de vitesse. Par exemple, il existe aujourd'hui ce que l'on appelle le Jet Performance Control (JPC), qui implique une rotation infinie de l'axe c. Ce système incline automatiquement la tête de coupe afin de compenser le décalage et d'éviter ainsi l'effet effilé. Il est également possible d'utiliser une tête de coupe 3D TAC ou des têtes de compensation spéciales pour des angles effilés, combinées à un puissant logiciel de commande, pour s'assurer que les erreurs telles que l'erreur d'angle conique, le retard et l'erreur de taille variable sont corrigées.

équilibre

La question est maintenant de savoir s'il existe un certain 'point de basculement' à partir duquel les inconvénients d'une vitesse de coupe élevée l'emportent sur les avantages. Pour chaque épaisseur, il existe une vitesse de coupe maximale, qui dépend de la combinaison orifice/buse utilisée. Plus le diamètre de l'orifice et de la buse de coupe est grand, plus la vitesse est élevée. Pour chaque épaisseur, si la vitesse est trop élevée, une surface de coupe rugueuse est créée et un post-traitement est nécessaire.

En fin de compte, tout dépend de la production spécifique et des besoins de l'utilisateur. Les vitesses de coupe sont réglables, ce qui permet en principe de choisir la vitesse de coupe et la précision les mieux adaptées à chaque application. Cependant, il est de moins en moins nécessaire de choisir les bons paramètres: en effet, le logiciel s'en charge lui-même, ce qui réduit énormément les erreurs humaines.

APPLICATIONS

Aujourd'hui, la découpe au jet d'eau reste une 'technologie d'usinage de niche'. Les applications se trouvent principalement dans les centres de recherche et de développement, où la grande flexibilité d'une découpeuse à jet d'eau se prête parfaitement au prototypage. En effet, la découpe au jet d'eau permet de passer rapidement de la conception au produit fini. Pour les petites entreprises qui doivent découper de nombreux matériaux différents, une découpeuse à jet d'eau est intéressante en tant qu'outil universel.

La découpe au jet d'eau est souvent utilisée dans le secteur (pétro)chimique et dans les laboratoires de recherche (médicale). Dans ces secteurs, la traçabilité devient de plus en plus importante. Les logiciels les plus récents permettent de créer facilement une base de données précise à cet effet.

INNOVATIONS

En ce qui concerne les logiciels, c'est là que les plus grandes innovations ont eu lieu ces dernières années en matière de découpe au jet d'eau – non seulement en termes de possibilités, mais aussi en termes de facilité d'utilisation. La technologie proprement dite existe depuis plusieurs décennies et le concept de base ne peut guère être amélioré, selon les fabricants. Bien entendu, chaque composant est examiné à la loupe pour voir si des innovations sont possibles. Ainsi, même les matériaux en tôle 'plus difficiles' peuvent désormais être découpés au jet d'eau.

L'innovation réside de plus en plus dans la réduction des erreurs humaines, notamment par la reconnaissance et le réglage automatiques des paramètres pertinents. Les logiciels continuent d'innover, surtout lorsqu'il s'agit d'accélérer le dessin et la découpe. La dernière génération de logiciels devient de plus en plus intelligente, avec des réglages entièrement automatiques.

PRÉCISION

Les fabricants tentent constamment d'améliorer la précision, par exemple. Dans le domaine de la micro-découpe au jet d'eau, il est désormais possible d'atteindre des précisions allant jusqu'à 2,5 µm. Dans ce cas, les vitesses de coupe sont jusqu'à quatre ou cinq fois plus élevées qu'avec d'autres techniques CNC. En fonction du contour requis, du type de matériau et de l'épaisseur, l'opération ne prend généralement qu'une à deux minutes. Toutefois, ces machines ont un prix d'achat élevé, ce qui fait qu'elles ne sont utilisées que dans des industries de pointe et de niche.

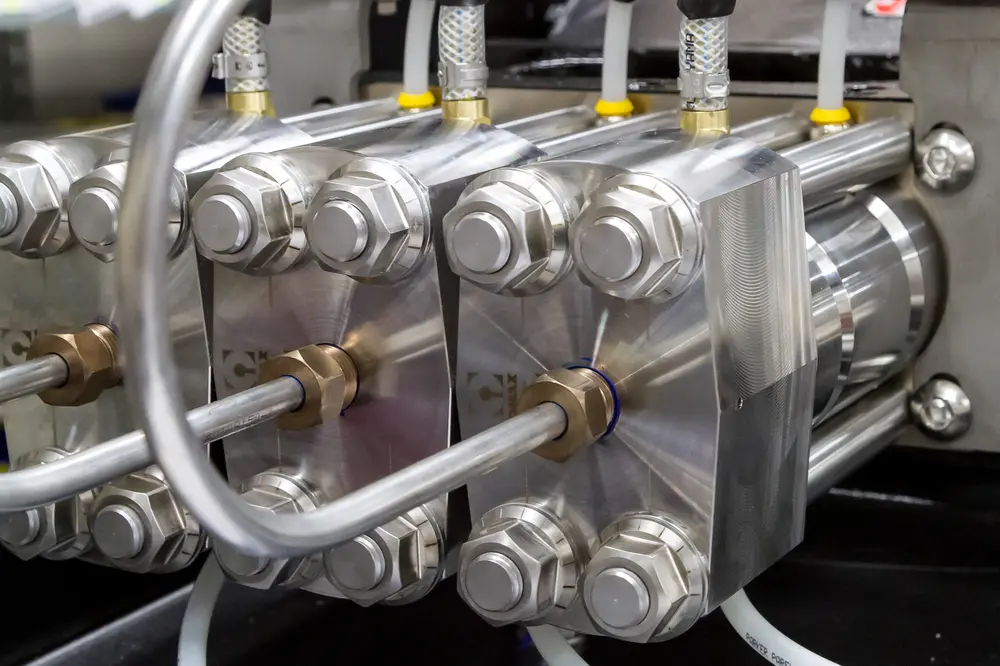

POMPE HAUTE PRESSION

Comme nous l'avons déjà mentionné, les fabricants de pompes haute pression sont de plus en plus attentifs aux niveaux de bruit. Ils mettent également l'accent sur la durabilité et l'efficacité énergétique, qui sont loin d'être négligeables à l'heure actuelle. Certaines pompes doivent également être refroidies, ce qui entraîne une énorme perte d'énergie. La découpe au jet d'eau n'est pas particulièrement économe en énergie, principalement parce qu'il s'agit généralement d'un processus relativement lent.

Ces dernières années, les fabricants de pompes ont également mis l'accent sur l'accessibilité des pièces et la facilité d'entretien. Il est donc plus facile de bricoler une pompe aujourd'hui qu'il y a quelques années. En outre, les pompes sont de plus en plus efficaces pour convertir l'énergie en pression.

Par ailleurs, l'Industrie 4.0 a également fait son apparition dans la découpe au jet d'eau. On monitore beaucoup plus à l'aide de toutes sortes de capteurs. Ainsi, les utilisateurs peuvent recevoir une notification sur leur smartphone ou par e-mail lorsqu'une action doit être entreprise (par exemple, en fonction du nombre d'heures de découpe).

TÊTE DE COUPE

La buse est un élément crucial du système à haute pression et, pour cette raison, sa construction a déjà fait l'objet de nombreuses recherches. La nature du jet est déterminée par la taille et la forme de la buse et du tuyau de jet, ainsi que par leur alignement. Les facteurs importants sont le diamètre de l'ouverture de la buse, le point d'entrée de l'abrasif, l'angle entre le jet d'eau et le sens d'entrée de l'abrasif et la longueur du tuyau.

Les têtes de coupe sont de plus en plus dimensionnées pour traiter des contours encore plus précis avec un abrasif encore plus fin et pour maximiser le flux d'abrasif afin d'obtenir une qualité de coupe encore meilleure et plus lisse. Aujourd'hui, il existe également des buses avec des diamants synthétiques qui se situent dans la gamme de prix moyenne. Le traitement de l'eau d'entrée s'est également amélioré. Des traitements distincts sont désormais disponibles pour la dureté, le taux de silicate, le chlorure et la teneur en particules fines, entre autres.

Avec la collaboration d'IWE, de Resato Waterjet et de WCW