ACTUELE TRENDS IN HET PONSEN

De komst van fibertechnologie heeft de plaatbewerking grondig dooreengeschud. Niet alleen werd de CO2-laser meer en meer naar het achterplan gedrumd, ook ponsen kwam in het verdomhoekje terecht. Nochtans, ook deze oeroude technologie heeft de laatste jaren een sterke evolutie gekend. Fabrikanten van ponsmachines hebben elk hun eigen oplossingen voor de toekomst. In dit artikel laten we elk van hen aan het woord met hun visie op het ponsen.

Enkele jaren geleden werd her en der gewag gemaakt van het einde van het ponstijdperk. Is dat niet wat voorbarig?

Enkele jaren geleden werd her en der gewag gemaakt van het einde van het ponstijdperk. Is dat niet wat voorbarig?

Het ponsen is een technologie die het moeilijk heeft, zeker met concurrentie van de flexibelere (fiber)lasersnijmachine. Verlost van stempels en matrijzen kan de laser elke 2D-vorm snijden zonder rekening te moeten houden met omsteltijden, een factor die doorweegt nu de series kleiner worden en de doorvoertijden korter. De plaatbewerkingsfabrikanten schatten de verhouding tussen lasersnijden en ponsen op 60-40. “Er worden dus wel meer lasersnijmachines verkocht in aantal, maar qua turn-over zal de balans nog steeds overhellen naar ponsen of de combimachine ponslaser, voornamelijk omdat deze machines nog meer worden ingezet in volautomatische lijnen", vertelt Lieven Louagie (Prima Power). Toch heeft de ponsmachine van weleer een sterke ontwikkeling doorgemaakt en heeft de techniek een aantal belangrijke voordelen ten opzichte van lasersnijden. “Als we de kost per onderdeel vergelijken, zal de ponsmachine er bijna altijd als goedkoopste uitkomen. De initiële investering is bovendien een stuk kleiner", aldus Louagie. “Daarnaast blijft de lasersnijmachine 2D-plaatbewerking, terwijl ponsen ook 3D-plaatbewerking is", vult Pierre Comhaire (LVD) aan. “Tot op vandaag denken heel wat mensen dat ponsen geen of weinig toekomst heeft, maar wij zien het tegenovergestelde."

Ponsen heeft dus nog steeds een aantal troeven in de hand als ze het moet opnemen tegen (fiber)lasersnijden. Wanneer is ponsen wel nog de beste keuze?

Andy Raedt (Haco): “Ponsen is vooral een goede keuze voor klanten die veel rechthoekige stukken maken, of onderdelen zonder al te complexe contouren. In dit laatste geval zijn vaak veel ponsgereedschappen nodig. Per stuk moet je een evaluatie maken om te besluiten wat de beste technologie is. Vast staat wel dat ponsen de meest aangewezen techniek is voor onderdelen waar vervormingen in voorkomen. Door speciale gereedschappen, zoals hoge plooigereedschappen of wielgereedschappen, te gebruiken, kunnen dure en tijdrovende secundaire operaties gereduceerd of zelfs volledig vermeden worden."

“Er komt vaak een in veel verdere mate afgewerkt werkstuk uit de machine", vat Karel Vincke (Trumpf) dit samen.

“Er komt vaak een in veel verdere mate afgewerkt werkstuk uit de machine", vat Karel Vincke (Trumpf) dit samen.

Dat moderne ponsmachines meer en meer volwaardige bewerkingscentra zijn geworden, beaamt ook Frank Heyerick (Euromac). “Vooral op het vlak van gereedschappen zijn er straffe ontwikkelingen geweest. Het gaat bij ponsen namelijk om meer dan alleen de snedekwaliteit. Ook het uitschakelen van de tweede bewerking en sorteren van de onderdelen speelt een rol. En drastisch verminderen van dure nabewerkingsprocessen zoals lakken niet te vergeten."

“Daarnaast is ponsen een stabieler proces dan lasersnijden", vult Luca Paccagnella(Salvagnini) aan. “Zo is het (ont)laden van de machine of het uitnemen van de stukken bij een ponsmachine heel wat betrouwbaarder. Ook het type materiaal en de eventuele voor- en nabehandeling spelen een rol."

De ponsmachine van vandaag kunnen we dus niet meer vergelijken met deze van pakweg tien jaar geleden?

Zowat iedereen is het erover eens dat de ponsmachine de laatste jaren een evolutie heeft doorgemaakt. Niet wat betreft de extra bewerkingen, want die functionaliteiten bestaan al ruim tien jaar, maar vooral op het vlak van energieconsumptie. Andy Raedt (Haco) en Luca Paccagnella (Salvagnini) merken op dat de huidige ponsmachines een pak energiezuiniger zijn dan hun voorgangers. Tegenwoordig zijn ponsmachines volledig servo-elektrisch, of uitgerust met een hybride servo-elektrische/hydraulische ponskop, waardoor ze veel minder stroom verbruiken en nauwkeuriger zijn. “Heel precies en heel snel, ook in combinatie met een hoekschaar of laser", aldus Lieven Louagie (Prima Power).

Ook LVD heeft ponsmachines met een elektrische aandrijving in hun gamma, maar Pierre Comhaire blijft ook overtuigd van het nut van de hydraulische tegenhanger: “Welke technologie we aanbevelen, hangt vooral af van de toepassing waarvoor de machine bestemd is. Met elektrische ponsmachines worden goede resultaten bereikt en ze hebben als grote voordeel hun aansluitingsvermogen. Maar wij zijn ook nog steeds overtuigd van de dynamiek en de vermogensefficiëntie van hydraulische machines. Sommige aanbieders prijzen de voordelen van één technologie aan, maar vergeten de nadelen of negeren de voordelen van de andere technologie."

Ook LVD heeft ponsmachines met een elektrische aandrijving in hun gamma, maar Pierre Comhaire blijft ook overtuigd van het nut van de hydraulische tegenhanger: “Welke technologie we aanbevelen, hangt vooral af van de toepassing waarvoor de machine bestemd is. Met elektrische ponsmachines worden goede resultaten bereikt en ze hebben als grote voordeel hun aansluitingsvermogen. Maar wij zijn ook nog steeds overtuigd van de dynamiek en de vermogensefficiëntie van hydraulische machines. Sommige aanbieders prijzen de voordelen van één technologie aan, maar vergeten de nadelen of negeren de voordelen van de andere technologie."

Kurt Decroix (Amada) durft wel een keuze te maken: “Voor ons is er geen twijfel mogelijk. Amada bouwt al vijftien jaar geen hydraulische machines meer. De elektrische machine is vandaag zuiniger, betrouwbaarder en onderhoudsvriendelijker dan zijn tegenhanger. Het koelsysteem valt weg, daar de motoren enkel gekoeld worden met enkele ventilatoren. Hydraulische machines hebben een intern of extern koelsysteem dat onderhoud vereist en gevoelig is aan warmteontwikkeling. Ook op het gebied van nauwkeurigheid moeten onze elektrische ponsmachines zeker niet onderdoen voor de hydraulische tegenhangers."

Liggen de verwachtingen die gebruikers hebben van een ponsmachine tegenwoordig ook niet hoger dan vroeger?

“Vroeger kochten klanten inderdaad meestal een ponsmachine enkel en alleen om gaten te ponsen in plaatmateriaal. Vandaag ligt de focus vooral op het produceren van kant-en-klare producten, waarbij nabewerkingen tot een minimum worden herleid", aldus Andy Raedt (Haco). “We stellen vast dat klanten na het aanschaffen van een ponsmachine hun producten meestal innovatief aanpassen naar de oplossingen die speciale gereedschappen hen kunnen bieden." Ook Lieven Louagie (Prima Power) stelt vast dat klanten de vraag stellen om hun stukken mee te ontwerpen in de aanschaffase van een machine. “Al mogen we niet vergeten dat in sommige gevallen de kostprijs van het gereedschap heel hoog kan oplopen", aldus Frank Heyerick (Euromac).

Bij lasersnijden speelt nesting een grote rol, om materiaalverlies tegen te gaan. Is dat ook bij ponsen het geval?

Luca Paccagnella (Salvagnini): “Uiteraard is nesting belangrijk, maar de ponsmachine heeft nog een weg af te leggen om de kloof met lasersnijmachines dicht te fietsen." Die bevinding maakt ook Frank Heyerick (Euromac), al benadrukt hij wel dat dit voor een groot stuk afhankelijk is van het type werk dat door de klant wordt uitgevoerd. “Niet iedereen is geïnteresseerd in een geavanceerd nestingprogramma." Karel Vincke (Trumpf): “De kostprijs van het materiaal blijft in het prijskaartje van een werkstuk nog altijd de meest doorslaggevende factor. Daarom heeft Trumpf restroostervrij ponsen ontwikkeld. Deze technologie laat toe om gemiddeld tot 10% meer onderdelen uit een plaat te krijgen."

Andy Raedt (Haco) hekelt de term 'nesting'. “De meeste concurrentiële ponsmachines kunnen immers niet écht nesten, maar enkel stukken naast elkaar plaatsen zonder hoekverdraaiing. Dit noemt men 'placing'. Oorzaak hiervan is dat slechts een beperkt aantal gereedschappen indexeerbaar zijn. Daardoor is het plaatverlies groter en het schrootpercentage hoog. Bij onze Q Series machine kan écht genest worden, zonder beperking."

Pierre Comhaire (LVD) en Lieven Louagie (Prima Power) wijzen hierbij nog op het belang van programmeerbare of automatisch instelbare klemmen. Frank Heyerick (Euromac) minimaliseert het belang van materiaalverlies, maar wijst op automatisatie. “De focus ligt voornamelijk op manarm produceren. Als daardoor het materiaalverlies iets hoger ligt om de plaat stabiel te houden, weegt dit niet op tegen de kosten van een operator."

En wat met combimachines zoals pons/laser? Zien jullie daar een toekomst in?

Hier zijn de meningen wat verdeeld. Voor Prima Power is de combimachine ponslaser het snelst groeiende product in de Benelux. Lieven Louagie: “Het is the best of both worlds. De voordelen van ponsen gecombineerd met de voordelen van lasersnijden. Uiteraard wel alleen maar nuttig als je er de juiste producten voor hebt." Ook Karel Vincke (Trumpf) ziet twee grote voordelen van een combimachine: “De mate waarin een werkstuk kan worden afgewerkt en de automatisatiemogelijkheden van het productieproces. De combimachine kan bij ons een leven beginnen als TruPunch 1000 en met de gebruiker na verloop van tijd meegroeien naar een volledig geautomatiseerde ponslaser combimachine."

En ook volgens Kurt Decroix (Amada) zit er nog toekomst in de combimachine. “Wij tellen drie modellen in ons gamma, met ponscapaciteit van 20 en 30 ton, in combinatie met laserbronnen van 3 en 4 kW. Dankzij een automatisch gereedschapsmagazijn kan een combimachine een volledig weekend overbruggen, zonder slijpen of gereedschapswissels. Al hangt het natuurlijk van de toepassing af."

En ook volgens Kurt Decroix (Amada) zit er nog toekomst in de combimachine. “Wij tellen drie modellen in ons gamma, met ponscapaciteit van 20 en 30 ton, in combinatie met laserbronnen van 3 en 4 kW. Dankzij een automatisch gereedschapsmagazijn kan een combimachine een volledig weekend overbruggen, zonder slijpen of gereedschapswissels. Al hangt het natuurlijk van de toepassing af."

Luca Paccagnella (Salvagnini) en Frank Heyerick (Euromac) houden de kerk in het midden. “Alles heeft te maken met het type werk of de klant. Het feit blijft dat de aankoopprijs van een combi erg hoog ligt, maar wel past in de verdere uitbreiding naar een plaatbewerkingscentrum, waar we naar op weg zijn. Eigenlijk kan een standalone ponsmachine alleen nog maar gerechtvaardigd worden bij bepaalde specifieke producten."

Haco biedt geen combimachines aan. “Omdat dit type machine slechts interessant is voor een te beperkte groep klanten", aldus Andy Raedt. “Er kan telkens ook maar één van beide processen actief zijn. Klanten willen vaak ook hun laser inzetten voor het snijden van dik materiaal, wat op een combimachine (nog) niet mogelijk is."

Pierre Comhaire (LVD): “De huidige combimachines zijn eerder bestemd voor een nichemarkt: voor de productie van gespecialiseerde stukken, waarbij de combinatie ponsen en lasersnijden het voordeligst is voor klanten die gaan voor gecombineerde processen. Het is voor hen vooral belangrijk kosten en baten af te wegen in functie van de toepassing en dan de juiste keuze te maken. Wie zegt overigens dat er geen andere mogelijkheden zijn om de ponsmachine en lasersnijmachine te combineren, met innovatieve automatiseringsoplossingen?"

MODERNE PONSMACHINES EN HUN EXTRA FUNCTIONALITEITEN

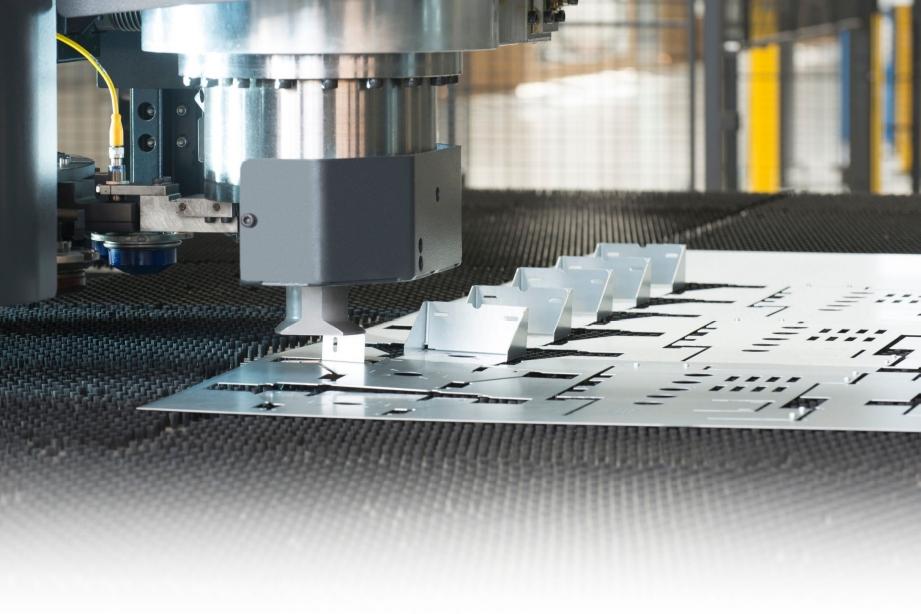

Moderne ponsmachines zijn veel meer dan vroeger heuse manusjes-van-alles geworden. Dankzij tal van speciale gereedschappen zijn ze tot meer in staat dan alleen het ponsen van gaten in een plaat.

MARKEREN

Dot Marking: met een markeerpuntgereedschap worden lijnen gevormd door opeenvolgende puntjes in de plaat te ponsen. Het voordeel van deze techniek is dat om het even welke vorm gemaakt kan worden. Nadeel is de snelheid, die afhankelijk is van het aantal slagen per minuut van de machine.

Embossing: Doordrukken of 'ID Stamping'. Sommige ponsmachines kunnen een indexeerbaar gereedschap gebruiken met 40 tekens (letters en nummers). Nadeel is dat men gebonden is aan de vorm van de karakters die in dit gereedschap aanwezig zijn. Deze technologie is net als dot marking permanent zichtbaar, zelfs na spuiten of poederlakken.

Graveren: Met behulp van een gereedschap met diamantpunt kan men figuren of tekst krassen in een plaat. Door de geringe diepte van de kras is deze markering vaak niet meer zichtbaar na spuiten of poederlakken. Men kan de diamantpunt ook vervangen door een bronzen punt en het gereedschap gebruiken om bv. beschermfolie op een rvs-plaat weg te snijden, zonder krassen te maken.

Rolling logo: Bij deze vorm van markeren wordt de vorm in de plaat gerold met een wieltool. Groot voordeel is de snelheid.

Inktjet: Tot een doorbraak kwam het niet, maar er bestaan ook gereedschappen met geïntegreerde inktjet, bv. om QR-codes te markeren. Nadeel is de kostprijs van het gereedschap en de technische beperkingen. Hetzelfde geldt voor lasermarkeerunits.

SCHARNIEREN

Single hit hinge: de halfgesloten scharnier kan met één slag en één gereedschap gemaakt worden en wordt vooral toegepast voor scharnieren waar weinig krachten op komen.

Volledig gesloten: Twee verschillende gereedschappen en tot drie ponsslagen zijn nodig om deze scharnieren te maken. Deze vragen dus meer tijd, maar zijn sterker.

KLIKSYSTEMEN

Kliksystemen of bevestigingssystemen vervangen de puntlasnabewerking en zorgen voor een snelle en foutloze assemblage van verschillende producten.

WIELTOOLS

Door de toepassing van wieltools of rolgereedschappen is er een brede waaier aan toepassingen mogelijk. Zo kunnen afval en braamvorming gereduceerd worden met behulp van een kerfwiel (rolling pincher). In plaats van het wegponsen van de buitencontour, kan men een kerf in de boven- en onderkant van rechthoekige stukken rollen door middel van twee scherpe snijwielen. Het gebruik van 'microjoints' kan vermeden worden: alle stukken blijven aan elkaar hangen gedurende het ponsen en de plaat behoudt zijn stevigheid. De stukken kunnen achteraf uit de plaat gekraakt worden. Hierdoor kan men meer stukken op één plaat nesten, doordat deze dichter bij elkaar kunnen staan. Andere voorbeelden van rolgereedschappen zijn de rib tool, waarmee snel en goedkoop esthetische verstevigingsribben kunnen aangebracht worden, ontbraamwielen, rolling-forge tool en rolling offset.

PLOOIEN

Plooigereedschappen worden al geruime tijd toegepast in de ponswereld. Ze beperken immers de noodzaak aan nabewerking op een standalone plooibank. Beperking bij de meeste fabrikanten voor plooien op de ponsmachine is echter de maximale hoogte van een plooi, inherent aan het gebruikte machineconcept. Vooral bij turret ponsmachines (revolverponsmachine) is de ruimte tussen de plaat en turret vaak beperkt tot 16 à 20 mm. Ook bij sommige singlehead ponsmachines kan men niet hoger plooien dan 20 mm. Er zijn slechts enkele fabrikanten die een machine aanbieden met hogere plooihoogtes.

PONSNIBBELMACHINE

Door gebruik te maken van stempels kunnen voorgeprogrammeerde vormen uit een plaat worden geponst. Specifiek voor het nibbelproces is dat men een kleine stempel steeds opnieuw in een plaat duwt waardoor men uiteindelijk de gewenste vorm uitstempelt. Deze techniek laat ook toe om bijvoorbeeld schroefgaten te maken in metalen platen of rechtstreeks te ontbramen.

ANDERE

Er bestaan nog tal van andere extra functionaliteiten, zoals draadvormen, kiemen, bruggen of ponsen zonder dat je de overgang tussen de verschillende slagen kan waarnemen.

Zelfs schroefdraadsnijden behoort tot de mogelijkheden, om bij elke ponsbeweging een schroefdraad te voorzien in een voorgeponst gat. Hiervoor kunnen tappen van verschillende formaten gemonteerd worden op dikke revolverponsmachines.

Om af te sluiten: waar maken jullie ponsmachines technisch het verschil?

Frank Heyerick (Euromac): “Wij onderscheiden ons vooral door onze typische gegoten machineframes, die meer stabiliteit en robuustheid geven. De machines zijn bovendien volledig vrijstaand en moeten niet op de grond worden bevestigd. Daarnaast hebben we een automatische klep die afgewerkte onderdelen onbemand kan uitnemen."

Andy Raedt (Haco) wijst op de voordelen van het singlehead concept, met automatische gereedschapswissel. “Omdat alle gereedschappen roteerbaar of 'auto-indexable' zijn, bieden onze machines een enorme flexibiliteit. Het aantal gereedschappen en de toolwissels kunnen zo soms tot 70% herleid worden."

Ook Karel Vincke (Trumpf) benadrukt de voordelen van de singlehead ponsmachine. “Naast de flexibiliteit in gereedschapswissels, kunnen we onze afstroper gestuurd, passief of krachtgestuurd inzetten. Onze ponskracht is 100% effectief inzetbaar en daardoor werken we een pak energiezuiniger", klinkt het. “Overigens is een heel belangrijke ontwikkeling van de laatste jaren de actieve matrijs. Deze is vooral bij hogere omvormingen en krasvrij ponsen een grote meerwaarde. We halen zo vandaag snelheden tot 1.400 slagen per minuut."

Kurt Decroix (Amada) daarentegen vindt dat hun thick turret een stabieler ponsproces oplevert, daar het gereedschap over de ganse dikte van de turret gehouden wordt. “In combinatie met een gesloten frame geeft dit een kleinere braamvorming, minder plaatvervorming en grotere mogelijkheden tot slijpen." Lieven Louagie (Prima Power) vult aan: “Onze turrets zijn op maat van de klant en bieden heel wat flexibiliteit. Alle posities kunnen indexeerbaar gemaakt worden en we hebben een groot gamma aan multitools die kunnen toegepast worden."

Volgens Pierre Comhaire (LVD) ligt de meerwaarde van LVD in de eerste plaats in het feit dat zij zowel revolverponsmachines als singleheadmachines leveren. Daarnaast legt hij de nadruk op de mogelijkheden tot automatisatie en de snelheid waarmee geponst wordt. “Sneller dan dit zal het niet meer worden. Onze high-end ponsmachines bereiken een snelheid van de assen van 160 meter per minuut, met een ponssnelheid van 530 slagen per minuut met een afstand van 25 mm."

Het laatste woord is aan Luca Paccagnella (Salvagnini): “Wij omarmen het concept van flexibele automatisatie, door alle handelingen die vroeger nog manuele interventies vereisten te combineren. Zo optimaliseren we het productieproces. Er is bovendien geen stilstand nodig om gereedschappen te wisselen, wat weer wat tijdsvoordeel oplevert."

Met dank aan VAC Machines (Trumpf), LVD, Amada, Metanox (Euromac & Salvagnini), Haco, Prima Power