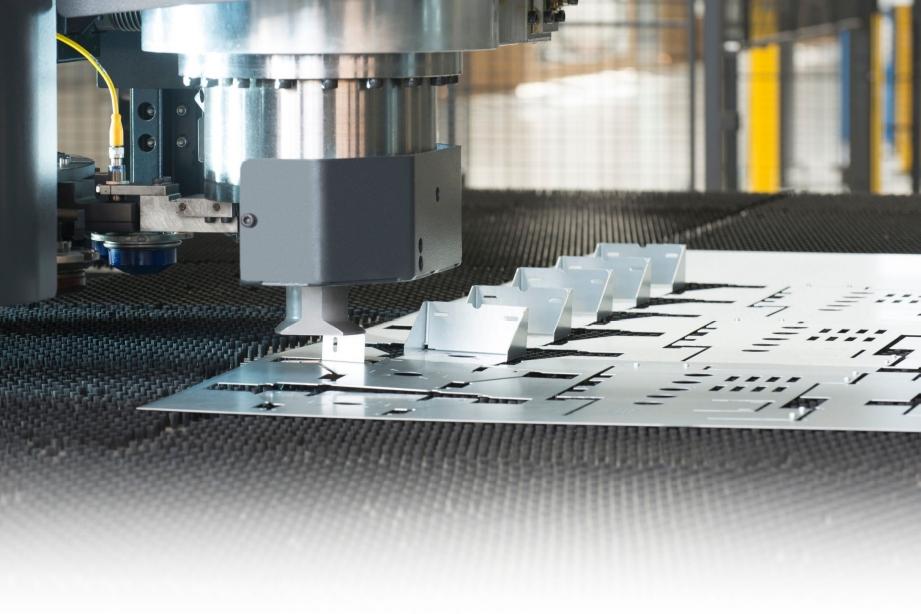

TENDANCES ACTUELLES DANS LE POINCONNAGE

L’arrivée de la technologie à fibre a profondément chamboulé l’usinage de la tôle. Le laser CO2 est de plus en plus relégué au second plan tandis que le poinçonnage est aussi passé aux oubliettes. Néanmoins cette technologie ancestrale a aussi connu une forte évolution ces dernières années. Chaque fabricant de poinçonneuses a ses propres solutions pour l’avenir. Dans cet article, nous donnons la parole à chacun d’eux pour sa vision du poinçonnage.

Il y a quelques années, il a été fait mention ici et là de la fin de l’ère du poinçonnage. N’est-ce pas un peu prématuré?

Il y a quelques années, il a été fait mention ici et là de la fin de l’ère du poinçonnage. N’est-ce pas un peu prématuré?

Le poinçonnage est une technologie qui connaît des difficultés, certainement avec la concurrence de la découpeuse laser (fibre) plus flexible. Débarrassé des poinçons et matrices, le laser peut couper toute forme 2D sans tenir compte des temps de réglage, un facteur qui pèse maintenant que les séries sont plus petites et les temps de passage plus courts. Les fabricants en tôlerie estiment le rapport entre découpe laser et poinçonnage à 60-40. “On vend donc bel et bien plus de découpeuses laser en nombre mais en termes de recettes, la balance penchera encore vers le poinçonnage ou la machine combinée, essentiellement parce que ces machines sont encore davantage engagées dans des lignes entièrement automatiques”, raconte Lieven Louagie (Prima Power). Toutefois la poinçonneuse d’antan a subi un sérieux développement et la technique possède des avantages importants par rapport à la découpe laser. “Si nous comparons le coût par élément, la poinçonneuse sera quasi toujours la moins chère. De plus, l’investissement initial est nettement inférieur”, précise Louagie. “Par ailleurs, la découpeuse laser reste un usinage de tôle 2D tandis que le poinçonnage est aussi un usinage 3D”, complète Pierre Comhaire (LVD). “A ce jour, de nombreuses personnes pensent que le poinçonnage n’a pas ou peu d’avenir mais nous voyons l’inverse.”

Le poinçonnage détient donc encore des atouts si elle doit se mesurer avec la découpe laser (fibre). Quand le poinçonnage est bel et bien encore le meilleur choix?

Andy Raedt (Haco): “Le poinçonnage est surtout un bon choix pour les clients qui fabriquent beaucoup de pièces rectangulaires, ou des éléments sans contours trop complexes. Dans ce dernier cas, il faut souvent beaucoup d’outils de poinçonnage. Par pièce, vous devez procéder à une évaluation pour décider quelle est la meilleure technologie. Mais il est certain que le poinçonnage est la technique la plus indiquée pour les éléments qui présentent des déformations. Par l’utilisation d’outils spéciaux, comme de hauts outils de pliage ou outils sur roues, de coûteuses et fastidieuses opérations secondaires peuvent être réduites, voire entièrement évitées.”

“Une pièce bien davantage finie sort souvent de la machine”, résume Karel Vincke (Trumpf).

“Une pièce bien davantage finie sort souvent de la machine”, résume Karel Vincke (Trumpf).

Les poinçonneuses modernes sont devenues de plus en plus des centres d’usinage à part entière, confirme aussi Frank Heyerick (Euromac). “De sérieux développements se sont surtout produits sur le plan des outils. Dans le poinçonnage, il ne s’agit pas seulement de la qualité de la coupe. La suppression du second usinage et le tri des éléments jouent aussi un rôle. Sans oublier la réduction drastique des coûteux processus de post-usinage comme le laquage.”

“Par ailleurs, le poinçonnage est un processus plus stable que la découpe laser”, complète Luca Paccagnella (Salvagnini). “Ainsi le (dé)chargement de la machine ou l’enlèvement des pièces sur une poinçonneuse est nettement plus fiable. Le type de matériau et l’éventuel pré- et post-traitement jouent aussi un rôle.”

Nous ne pouvons donc plus comparer la poinçonneuse d’aujourd’hui à celle de, disons, il y a dix ans?

Quasi chacun s’accorde de dire que la poinçonneuse a subi une évolution remarquable ces dernières années. Pas tellement en termes d’options et de possibilités supplémentaires car ces fonctionnalités existent en fait depuis plus de dix ans mais surtout en termes de consommation d’énergie. Andy Raedt (Haco) et Luca Paccagnella (Salvagnini) remarquent que les poinçonneuses actuelles sont bien plus économes en énergie que leurs prédécesseurs. A l’heure actuelle, les poinçonneuses sont entièrement servo-électriques, ou équipées d’une tête d’emporte-pièce servo-électrique/hydraulique si bien qu’elles consomment moins de courant et sont plus précises. ”Très précises et très rapides, aussi en combinaison avec une cisaille angulaire ou un laser”, affirme Lieven Louagie (Prima Power).

LVD possède aussi des poinçonneuses à entraînement électrique dans sa gamme, mais Pierre Comhaire reste aussi convaincu de l’utilité de l’homologue hydraulique: “La technologie que nous recommandons dépend surtout de l’application pour laquelle la machine est destinée. Les poinçonneuses électriques permettent d’obtenir de bons résultats et leur grand avantage est la puissance de raccordement. Mais nous restons aussi convaincus de la dynamique et de l’efficacité énergétique des machines hydrauliques. Certains offreurs vantent les avantages d’une seule technologie mais oublient les inconvénients ou ignorent les avantages de l’autre technologie.”

LVD possède aussi des poinçonneuses à entraînement électrique dans sa gamme, mais Pierre Comhaire reste aussi convaincu de l’utilité de l’homologue hydraulique: “La technologie que nous recommandons dépend surtout de l’application pour laquelle la machine est destinée. Les poinçonneuses électriques permettent d’obtenir de bons résultats et leur grand avantage est la puissance de raccordement. Mais nous restons aussi convaincus de la dynamique et de l’efficacité énergétique des machines hydrauliques. Certains offreurs vantent les avantages d’une seule technologie mais oublient les inconvénients ou ignorent les avantages de l’autre technologie.”

Cependant, ce n’est pas ce que constate Kurt Decroix (Amada): “Pour nous, aucun doute possible. Amada ne construit plus de machines hydrauliques depuis quinze ans. La machine électrique est aujourd’hui plus économique, plus fiable et plus simple à entretenir que son homologue. Le système de refroidissement est supprimé, vu que les moteurs sont uniquement refroidis par quelques ventilateurs. Les machines hydrauliques ont un système de refroidissement interne ou externe qui exige un entretien et est sensible au dégagement de chaleur. En termes de précision, nos poinçonneuses électriques ne le cèdent en rien devant leurs homologues hydrauliques.”

Les attentes des utilisateurs d’une poinçonneuse ne sont-elles pas plus élevées qu’avant?

“Avant les clients n’achetaient effectivement le plus souvent une poinçonneuse que pour poinçonner des trous dans une tôle. Aujourd’hui l’accent est mis surtout sur la fabrication de produits prêts à l’emploi en minimisant les post-usinages”, confie Andy Raedt (Haco). “Nous constatons qu’après l’achat d’une poinçonneuse les clients adaptent le plus souvent leurs produits de façon innovante vers les solutions que leur offrent les outils spéciaux.”Lieven Louagie (Prima Power) constate aussi que les clients demandent d’aider à concevoir leurs pièces, dans la phase d’achat d’une machine. “Même si nous ne devons pas oublier que le prix de l’outil peut fortement grimper dans certains cas, précise Frank Heyerick (Euromac).

Dans la découpe laser, l’imbrication joue un grand rôle, pour combattre la perte de matériau. Est-ce aussi le cas dans le poinçonnage?

Luca Paccagnella (Salvagnini): “L’imbrication est effectivement importante mais la poinçonneuse a encore du chemin à parcourir pour combler le fossé avec les découpeuses laser.” Frank Heyerick (Euromac) fait aussi ce constat, mais souligne bel et bien que ceci dépend largement du type de travail exécuté par le client. “Tout le monde n’est pas intéressé par un programme d’imbrication avancé.”

Karel Vincke (Trumpf): “Le coût du matériau reste le facteur le plus décisif dans le prix d’une pièce. C’est pourquoi Trumpf a développé le poinçonnage sans grille de résidus. Cette technologie permet d’obtenir en moyenne jusqu’à 10% d’éléments en plus d’une tôle.”

Andy Raedt (Haco) critique le terme ‘imbrication’. “En effet, la plupart des poinçonneuses concurrentielles ne peuvent pas réellement imbriquer, mais uniquement juxtaposer des pièces sans angle de dérive. Ceci est dénommé ‘placing’. La cause en est que seul un nombre limité d’outils sont indexables. Aussi la perte de tôle est plus grande et le pourcentage de ferraille élevé. Notre machine Q Series peut vraiment imbriquer, sans limitation.”

Pierre Comhaire (LVD) et Lieven Louagie (Prima Power) soulignent encore l’importance de clamages programmables ou réglables de façon automatique. Et Frank Heyerick (Euromac) minimise l’importance de la perte de matériau, mais fait référence aux solutions d’automatisation. “L’accent est mis essentiellement sur la production sans intervention humaine. Si la perte de matériau est un peu plus élevée pour maintenir la stabilité de la tôle, ceci ne pèse pas face aux coûts d’un opérateur.”

Quid des machines combinées?

Ici les avis sont quelque peu partagés. Pour Prima Power, la machine combinée laser-poinçonnage est le produit ayant la plus forte croissance dans le Benelux. Lieven Louagie: “C’est le meilleur des deux mondes. Les avantages du poinçonnage associés aux avantages de la découpe laser. Bien entendu utile uniquement si vous avez les bons produits.” Karel Vincke (Trumpf) voit aussi deux grands avantages d’une machine combinée: “Le degré de finition possible d’une pièce et les possibilités d’automatisation du processus de production. La machine combinée peut débuter chez nous comme TruPunch 1000 et se développer au fil du temps en une machine combinée laser-poinçonneuse entièrement automatisée.”

Et d‘après Kurt Decroix (Amada), la machine combinée a encore un avenir. "Nous comptons trois modèles dans notre gamme, avec une capacité de poinçonnage de 20 et 30 tonnes, en combinaison avec des sources laser de 3 et 4 kW. Grâce à un magasin d’outils automatique, une machine combinée peut travailler tout un week-end, sans rectification ou changements d’outil. Evidemment, cela dépend également de l’application.”

Et d‘après Kurt Decroix (Amada), la machine combinée a encore un avenir. "Nous comptons trois modèles dans notre gamme, avec une capacité de poinçonnage de 20 et 30 tonnes, en combinaison avec des sources laser de 3 et 4 kW. Grâce à un magasin d’outils automatique, une machine combinée peut travailler tout un week-end, sans rectification ou changements d’outil. Evidemment, cela dépend également de l’application.”

Luca Paccagnella (Salvagnini) et Frank Heyerick (Euromac) gardent l’église au milieu du village. “Tout dépend du type de travail ou du client. Le prix d’achat d’une machine combinée reste très élevé mais s’inscrit dans le cadre de l’extension ultérieure vers un centre d’usinage de la tôle, un chemin que nous suivons. En fait une poinçonneuse stand alone ne se justifie plus que pour certains produits spécifiques.”

Haco ne propose pas de machines combinées. “Parce que ce type de machine n’est intéressant que pour un groupe de clients trop limité”, affirme Andy Raedt. “Un seul des processus peut être actif à chaque fois. Souvent, les clients veulent engager leur laser pour couper le matériau épais, ce qui n’est pas (encore) possible sur une machine combinée.”

Pierre Comhaire (LVD): “Les machines combinées sont destinées à un marché de niche: pour la production de pièces spécialisées, la combinaison poinçonnage et découpe laser étant la plus avantageuse pour les clients qui optent pour des processus combinés. Il est important de comparer les coût-bénéfices en fonction de l’application et d’opérer ensuite le bon choix. Du reste, qui dit qu’il n’existe pas d’autres possibilités pour combiner la poinçonneuse et la découpeuse laser, avec des solutions d’automatisation innovantes?”

LES POINCONNEUSES MODERNES ET LEURS FONCTIONNALITES SUPPLEMENTAIRES

Les poinçonneuses modernes sont devenues, bien plus qu’avant, de véritables touche-à-tout. Grâce à de nombreux outils spéciaux, ils ne se limitent pas au poinçonnage de trous dans une tôle.

MARQUAGE

Dot Marking: avec un outil à pointe de marquage, des lignes sont formées en poinçonnant des points successifs dans la tôle. L’avantage de cette technique est de pouvoir le faire pour n’importe quelle forme. L’inconvénient est la vitesse, qui dépend du nombre de frappes par minute de la machine.

Embossing: Embossage ou ‘ID Stamping’. Certaines poinçonneuses peuvent utiliser un outil indexable avec 40 signes (lettres et numéros). L’inconvénient est d’être lié à la forme des caractères présents dans cet outil. Cette technologie est visible en permanence, tout comme le dot marking, même après pulvérisation ou laquage à la poudre.

Graveren: A l’aide d’un outil avec pointe diamantée, on peut rayer des figures ou un texte dans une tôle. En raison de la profondeur minime de la rayure, ce marquage n’est souvent plus visible après pulvérisation ou laquage à la poudre. On peut aussi remplacer la pointe diamantée par une pointe en bronze et utiliser l’outil pour p.ex. couper un film protecteur sur une tôle inox, sans faire des rayures.

Rolling logo: Dans cette forme de marquage, la forme est roulée dans la tôle avec un outil à roue. Le grand avantage est la vitesse.

Jet d’encre: Il n’y a pas eu de percée mais il existe des outils avec jet d’encre intégré, p.ex. pour marquer des codes QR. L’inconvénient est le coût de l’outil et les limites techniques. Idem pour les unités de marquage laser.

CHARNIERES

Single hit hinge: la charnière semi-fermée peut être réalisée par une seule frappe et un seul outil, et est surtout appliquée pour les charnières qui supportent peu de forces.

Entièrement fermé: Deux outils différents et jusqu’à trois frappes de poinçonnage sont nécessaires pour réaliser ces charnières. Celles-ci demandent plus de temps mais sont plus solides.

SYSTEMES D’ENCLIQUETAGE

Les systèmes d’encliquetage ou les systèmes de fixation remplacent le post-usinage par soudage par points et garantissent un assemblage rapide et sans erreur des différents produits.

OUTILS A ROUE

L’utilisation d’outils à roue ou d’outils roulants autorise un large éventail d’applications. Ceci permet de réduire les déchets et les bavures à l’aide d’une roue d’entaillage (rolling pincher). Au lieu de poinçonner le contour extérieur, on peut rouler une entaille dans le haut et le bas de pièces rectangulaires. L’utilisation de ‘microjoints’ peut ainsi être évitée: toutes les pièces restent suspendues ensemble pendant le poinçonnage et la tôle garde sa solidité. Les pièces peuvent être craquées hors de la tôle par la suite. Ceci permet d’imbriquer plus de pièces sur une seule tôle, du fait qu’elles sont plus rapprochées. D’autres exemples d’outils roulants sont le rib tool, permettant d’apposer de façon rapide et bon marché des nervures de renfort esthétiques, les roues d’ébavurage, le rolling-forge tool et le rolling offset.

PLIAGE

Les outils de pliage sont utilisés depuis longtemps dans le monde du poinçonnage. En effet, ils limitent la nécessité d’un post-usinage sur une plieuse stand alone. Une limite pour le pliage sur la poinçonneuse chez la plupart des fabricants est toutefois la hauteur maximale d’un pli, inhérente au concept de machine utilisé. L’espace entre la tôle et la tourelle est souvent limité à 16 à 20 mm, surtout sur les poinçonneuses à tourelle (poinçonneuse revolver). Sur certaines poinçonneuses single head, on ne peut pas plier plus haut que 20 mm. Seuls quelques fabricants proposent une machine avec de plus grandes hauteurs de pliage.

POINCONNEUSE-GRIGNOTEUSE

En utilisant des poinçons, on peut poinçonner des formes pré-programmées hors d’une tôle. La spécificité du processus de grignotage est de pousser sans cesse un petit poinçon dans une tôle, ce qui permet de poinçonner la forme souhaitée. Cette technique permet par exemple de réaliser des trous de vis dans des tôles métalliques ou d’ébavurer directement.

AUTRE

Il existe encore bien d’autres fonctionnalités supplémentaires, comme le taraudage par déformation, la germination, le pontage ou le poinçonnage sans observer la transition entre les différentes frappes. Même le filetage fait partie des possibilités, pour prévoir un filet dans un trou pré-poinçonné à chaque mouvement de poinçonnage. Pour cela, des tarauds de différents formats peuvent être montés sur d’épaisses poinçonneuses revolver.

Pour conclure: où vos poinçonneuses font-elles la différence d’un point de vue technique?

rank Heyerick (Euromac): “Nous nous distinguons surtout par nos bâtis de machines coulés typiques, qui offrent plus de stabilité et de robustesse. De plus, les machines sont entièrement posées libres et ne doivent pas être fixées sur le sol. Par ailleurs, nous avons un clapet automatique qui permet d’enlever les éléments finis.”

Andy Raedt (Haco) relève les avantages du concept single head, avec un changement d’outil automatique. “Comme tous les outils peuvent tourner ou sont ‘auto-indexables’, nos machines offrent une énorme flexibilité. Le nombre d’outils et les changements d’outil peuvent parfois être réduits de 70%.”

Karel Vincke (Trumpf) souligne aussi les avantages de la poinçonneuse single head. “Du reste, un développement très important de ces dernières années est la matrice active. Celle-ci procure surtout une grande valeur ajoutée pour des transformations plus élevées et dans le poinçonnage sans rayures. Aujourd’hui nous atteignons ainsi des vitesses allant jusqu’à 1.400 frappes par minute.”

Kurt Decroix (Amada), par contre, estime que leur tourelle épaisse délivre un processus de poinçonnage plus stable vu que l’outil est maintenu sur toute l’épaisseur de la tourelle. “Associé à un bâti fermé, ceci donne une plus petite formation de copeaux, moins de déformation de la tôle et de plus grandes possibilités de rectification.”

Lieven Louagie (Prima Power) complète: “Nos tourelles sont réalisées sur mesure pour le client et offrent pas mal de flexibilité. Toutes les positions peuvent être réalisées indexables et nous avons une grande gamme de multitools pouvant être adaptés.”

D’après Pierre Comhaire (LVD), la plus-value de LVD réside avant tout dans le fait qu’ils livrent aussi bien des poinçonneuses revolver que des machines single head. Par ailleurs, il met l’accent sur les possibilités d’automatisation et la vitesse de poinçonnage. “Cela ne deviendra pas plus rapide que ceci. Nos poinçonneuses high-end atteignent une vitesse des axes de 160 mètres par minute, avec une vitesse de poinçonnage de 530 frappes par minute avec une distance de 25 mm.”

Le dernier mot pour Luca Paccagnella (Salvagnini): “Nous embrassons le concept d’automatisation flexible, en combinant toutes les opérations qui exigeaient encore des interventions manuelles auparavant. Nous optimisons ainsi le processus de production. De plus, pas besoin d’arrêt pour changer les outils, ce qui procure un gain de temps accru.”

Merci à VAC Machines (Trumpf), LVD, Amada, Metanox (Euromac & Salvagnini), Haco, Prima Power