GEAVANCEERD SLIJPEN:

EEN BEWERKING MET TWEE GEZICHTEN

Stand van zaken en uitdagingen van het slijpproces

Slijpen is een technologie die borg staat voor de allerhoogste precisie en superieure oppervlaktegesteldheid aan het einde van de keten. De huidige innovatietrend kon ook bij de slijpbewerking niet achterwege blijven, met als gevolg nieuwe ideeën en onderzoeksresultaten, klaar om ingezet te worden in de digitale en geautomatiseerde praktijk. Meer en meer evolueert de complexe slijptechniek naar een compleetbewerking, waarbij een secundaire bewerking nodig is voor optimale procesbeheersing en minimale warmte-inbreng. Een greep uit het laatste slijpnieuws.

SLIJPPROCES ONDER DRUK

Het slijpproces staat in veel werkplaatsen stevig onder druk. Andere technieken zoals High Speed Cutting of HSC-frezen garanderen onder de juiste condities immers een even hoge precisie wat betreft toleranties op maat, vorm, positie en ruwheid (lees: gladheid). Bijkomend voordeel is de mogelijkheid om vrij te contouren met een standaardgereedschap met gedefinieerde snedes.

7de Dortmunder Schleifseminar

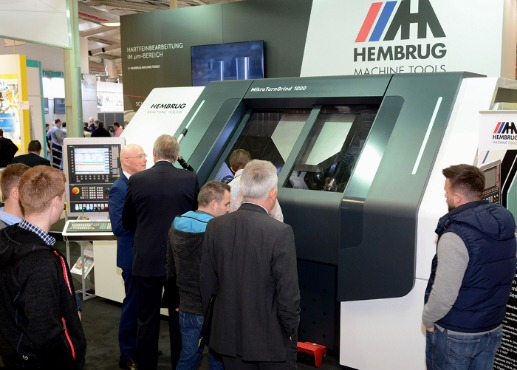

Nochtans, als we het hebben over finish hardbewerkingen (HRc 60-70), komt nog steeds allereerst slijpen naar voren. Dat merken we vooral aan hoeveel aandacht het slijpproces dit jaar krijgt op de Metav 'slijpspecial', de GrindTech-vakbeurs en de AMB in Stuttgart. Ook begin dit jaar stond abrasief bewerken, inclusief dressen, al centraal in Düsseldorf op het slijpseminar, georganiseerd samen met het ISF-instituut, onder leiding van Prof. dr. ing. Dirk Biermann. Een groep sprekers uit de industrie én R&D toonde aan dat er wel degelijk brede interesse bestaat naar de vooruitgang in alle slijpvarianten, waaronder traditioneel in- en uitwendig rondslijpen, vlakslijpen, profielslijpen en universeel of speciaalslijpen.

Ruimte voor verbetering

Zo bleek uit onderzoek aan de Leibnits-universiteit Hannover dat er nog ruimte voor verbetering is als we het hebben over strategieën om slijtage van slijpschijven te minimaliseren tijdens finishbewerkingen op wisselplaten (massief op opgesoldeerde polykristallijn boornitride, PCBN). Ook de resultaten van het onderzoek betreffende het glad afwerken met een handslijpmachine, werden tijdens de bijeenkomst behandeld (Pferd). Op de gelijktijdig lopende postersessie kon de slijptechnicus verder zaken ontdekken die zijn werk kunnen verlichten, meer dan we hier uit de doeken kunnen doen.

VOLAUTOMATISCH SLIJPEN

VOLAUTOMATISCH SLIJPEN

Perfect digitaal op elkaar afgestemde, CNC-gestuurde en sensorgecontroleerde directe aandrijfsystemen (lineair en roterend), hydrostatische lageringen en magneetlageringen, innovatieve dressmethodes of hogeresolutiemeet- en visiesystemen ... Kortom: aanbieders van mechanisch en thermisch stabiele slijpmachines werken met de allernieuwste componenten uit de machinebouw, met als doel het proces te automatiseren. Die slimme automatisering is in de productie al ver gevorderd, maar maakt met de ontwikkelingen op het gebied van robotmanipulatie nog steeds een sterke ontwikkeling door. De autonoom samenwerkende cobot bewijst namelijk een perfect middel te zijn om op economische wijze hoogproductief en toch flexibel te blijven, ook bij eventuele groei in de toekomst. Ook kmo's krijgen langzamerhand aandacht voor de automatisering van het slijpproces; van uitvoeringen in vrijstaande machines tot onderling gekoppeld in lijn. Steeds meer machines wisselen zelf slijpschijven uit een magazijn met meerdere schijven. KW Abricht Technik, die spindels reviseert en repareert na een crash of lekkende draaidoorvoer, brengt HSP om diamantschijven door een krachtgesloten 'hydrodehn' opname snel en exact te wisselen. Bijkomend voordeel van de automatisering van dit proces is de geringe beïnvloeding van de operator op de slijpcyclus.

HYBRIDE HARDBEWERKINGEN

Echter, zelfs in de meest geavanceerde stijl is slijpen in principe nog altijd een verspanende bewerking met twee gezichten, die de hoogste precisie in harde materialen garandeert. Tijdens de hoofdbewerking verwijdert een abrasief gereedschap met uiteenlopende geometrie effectief materiaal. Secundair moet de geleidelijk slijtende schijf of stift op regelmatige basis vrijgemaakt worden van kleine spanen, opgescherpt worden of in de correcte vorm of maat worden hersteld; kortweg (improductief) dressen.

Betrekkelijk jong is de concurrerende variant harddraaien in het µm-bereik. In principe gaat die technologie uit van een eenduidig gedefinieerde snijkant. Die is op zich universeler en flexibeler in te zetten dan het slijpschijfgebonden abrasief, vormgegeven met veel willekeurige snijkanten van een overwegend negatieve spaanhoek in een bindmateriaal. Moeten er complexe vormen worden geprofileerd, dan is over het algemeen effectiever te produceren met een standaard snijgereedschap met gedefinieerde snijkant(en) en relatief lage snijdruk, zoals een frees of een beitel. Het gaat hier meestal over hoognauwkeurig profiel en maat aanbrengen in de eindfase, zeker niet over het verspanen van grote volumes. In het eerste geval is het zinvol om te gaan draaien op een slijpbank.

HYBRIDESLIJPMACHINES

HYBRIDESLIJPMACHINES

De combinatie van fijnslijpen met andere processen om tot een hybrideoplossing te komen, is niet geheel onverwacht. De oorzaak ligt puur in een aanzienlijk bredere inzet van nieuwe technische materialen, met daarnaast het streven naar het fabriceren van inzetbare, hoogwaardige producten in één enkele opspanning.

METHODEN OM TE DRESSEN

Iedere slijptechnicus weet dat dressen absoluut niet uit het oog verloren mag worden om het slijpen technisch en economisch verantwoord toe te passen. Dat bevestigde Georg Marvakis nadrukkelijk uit de slijppraktijk bij Rudolf Geiger Maschinenbau (Ebermannstadt).

Zijn overzicht maakte eens te meer duidelijk dat iedereen - zowel slijpschijffabrikant, matrijs- en stempelmaker, externe service slijpdienst, maar ook de eigen slijper - steeds te maken heeft met drie stappen: werkstuk, slijpgereedschap en middel om te dressen. Afhankelijk van de opdracht is het noodzakelijk om vakkundig een keuze te maken uit een arsenaal aan mogelijkheden, voordat het slijpen kan worden gestart. Daarbij gaat het onder meer om het selecteren van een schijf of samengestelde set uit siliciumcarbide, korund of diamant, met kunststof-, keramische, hybride of metallurgische binding - inclusief nauwkeurige specificatie op hardheid, korrelgrootte … De essentiële vervolgstap is het invullen van criteria als hoe het profiel aan te brengen en welke methode te gebruiken om te dressen.

Voor- en nadelen

Dressen legt meteen een van de zwaktes van het slijpen bloot. Identiek aan de condities bij overige verspaningstechnieken, moet principieel het materiaalverwijderende medium minstens een factor harder en slijtvaster zijn dan zijn tegenhanger. Op zich lijkt er op de moderne slijpmachines weinig spectaculairs te ontdekken wat het scherphouden van het abrasieve gereedschap aangaat - tenminste op recente beurzen. In de lezing van Marvakis kwamen nog enkele gangbare technieken om te dressen aan bod, met bijhorende voor- en nadelen: crushen, rollend profileren, met éénpunts diamantstift of roterende schijf en - als een van de nieuwere ontwikkelingen - vonkerosief dressen. Vanuit zijn eigen ervaring waarschuwde Marvakis overigens nadrukkelijk voor de gevaren van het bij het dressen vrijkomende stof, zowel voor mensen als machines.

RUIMTE VOOR VERBETERING

RUIMTE VOOR VERBETERING

We durven te stellen dat een aantal facetten in de praktijk nog ruimte voor verbetering laten, indien de uitdagingen correct beantwoord worden. Denk bijvoorbeeld aan het inzetten van softwareprogramma's, waarmee vanuit een DXF-file automatisch kan worden gedrest. Of aan methodes en middelen om na de meting direct de reële vorm van de schijf eenduidig in beeld te krijgen, ook na offset-correctie ten opzichte van het model.

Tijd winnen

Daarnaast wenst iedereen eveneens een verdere reductie van de neventijden en meer constante snijwaardes. Slimmer en digitaal het gehele slijpproces, inclusief dressen, koppelen aan elkaar, om zo de profielvorm met een NC-gestuurde en roterende diamantschijf nat of dressend af te lopen. Of dressen met behulp van een laser effect heeft, is momenteel onderwerp van onderzoek met Nd:YAG en ultrakort gepulste uv-lasers, bijvoorbeeld op keramisch gebonden CBN-schijven.

KOELVLOEISTOFFEN

Koelvloeistoffen of -smeermiddelen staan overigens binnen alle verspaningstechnieken weer volop in de kijker; niet alleen omwille van nieuwe chemische samenstellingen met verbeterde functionaliteit. Zo ontwikkelde ISF een simulatiemodel voor vloeistofgedrag in relatief diepe boringen van kleinere doorsnede. Daarbij gaat speciale aandacht naar de manier waarop koelsmeermiddelen in de moeilijk toegankelijke contactzone wordt geïnjecteerd tijdens de abrasieve materiaalafname onder hoge slijpdruk. Een ervaren slijper kan dat laatste 'detail' aanpakken met directe spoeling, in plaats van tientallen liters via een batterij aan buigbare pijpjes of een brede spuitmond over schijf en stuk te vloeien. De werkstuktemperatuur daalt zodanig, dat er geen structuuromzetting of andere uiterlijk onzichtbare schade optreedt, terwijl de finish verbetert.