L'IMPRESSION 3D EST AU SEUIL DE L'ATELIERS

Plus que la technologie

Qu'est-ce que les entreprises allemandes Siemens, MAN Diesel & Turbo, Schaeffler et l'entreprise italienne Aidro Hydraulics ont en commun?

Elles produisent toutes des composants et des systèmes sollicités pour diverses applications et ont toutes commercialisé des produits imprimés en 3D. L'impression industrielle 3D métal fait partie de leur quotidien. En outre, elles ont toutes adapté la conception de leurs produits à cette nouvelle technologie.

DEVELOPPEMENT EXPONENTIEL

L'impression 3D (métal) a dépassé le stade du prototype, même si la majeure partie des applications se situent sur ce terrain. Lors de la conférence Inside3DPrinting, qui s'est déroulée en même temps que le salon Metav en février dernier, le professeur Franz Josef Volmer a expliqué les choses comme suit: “L'impression 3D ou additive manufacturing (fabrication additive) connaît un développement exponentiel. Mas il est impossible de prévoir ce qui va se passer. Nous voyons certaines entreprises accélérer, nous voyons une intégration dans les usines. La prochaine étape sera la conception pour la fabrication additive. Cela entraînera de nouveaux modèles d'entreprise.”

LOGICIEL DE CONCEPTION CRUCIAL

L'impression 3D nécessite n'est pas qu'une histoire de technologie. Elle commence par des conceptions exploitant au maximum les possibilités de cette technologie. Il y a beaucoup de choses qui bougent à cet égard, actuellement. Tous les gros développeurs de logiciels CAO/FAO sont en train d'intégrer la fabrication additive dans leurs logiciels. Ainsi, il est plus facile pour les ingénieurs de concevoir de manière spécifique pour cette technologie. La technologie de simulation a un rôle important à jouer dans ces nouveaux logiciels. Il s'agit entre autres de simuler le comportement thermique, les charges et le comportement des fluides. Cela fait des années qu'il existe des solutions logicielles spécialisées à cet effet. Actuellement, cette technologie est intégrée sous une forme sommaire dans les outils logiciels pour la fabrication additive.

L'impression 3D nécessite n'est pas qu'une histoire de technologie. Elle commence par des conceptions exploitant au maximum les possibilités de cette technologie. Il y a beaucoup de choses qui bougent à cet égard, actuellement. Tous les gros développeurs de logiciels CAO/FAO sont en train d'intégrer la fabrication additive dans leurs logiciels. Ainsi, il est plus facile pour les ingénieurs de concevoir de manière spécifique pour cette technologie. La technologie de simulation a un rôle important à jouer dans ces nouveaux logiciels. Il s'agit entre autres de simuler le comportement thermique, les charges et le comportement des fluides. Cela fait des années qu'il existe des solutions logicielles spécialisées à cet effet. Actuellement, cette technologie est intégrée sous une forme sommaire dans les outils logiciels pour la fabrication additive.

Il s'agit d'une étape importante pour exploiter de manière optimale le principe ‘design complexity for free’. Mais cette complexité de design n'est pas gratuite. Avec l'impression 3D métal, les caractéristiques mécaniques finales du produit dépendent de la manière dont la pièce est positionnée sur la plaque de construction. Ce positionnement a aussi un gros impact sur le coût final de la pièce, lequel dépend notamment de la structure de support nécessaire. D'une part, cette structure sert à soutenir le composant si le porte-à-faux est supérieur à 45°; d'autre part, elle permet d'évacuer plus rapidement la chaleur de la pièce afin d'éviter des déformations. Mais les structures de support doivent être enlevées après l'impression 3D et la surface doit généralement subir un léger post-traitement. Tout cela montre déjà que le coût d'une pièce imprimée en 3D dépend de nombreux facteurs, dont le post-traitement. Il existe des logiciels pour tout tester et optimiser. Certains systèmes vont même jusqu'à calculer la déformation causée par l'apport de chaleur pendant le processus et à y adapter la conception afin d'imprimer une pièce à la géométrie impeccable.

PROCESSUS METALLURGIQUE

Même si certaines parties sont déjà bien avancées en ce qui concerne l'intégration de tout le flux de travail dans un logiciel, ce développement n'en est qu'à ses débuts. En effet, l'impression 3D métal est un processus métallurgique. Il est possible d'influencer les caractéristiques du produit avec le positionnement mais aussi en modifiant certains paramètres du processus. En fait, les caractéristiques d'un alliage sont déterminées pendant l'impression 3D. Cela signifie qu'il y a de nombreux alliages possibles, bien plus que ce que ne proposent les fabricants actuellement. Et ce nombre augmentera encore si les imprimantes multi-matériaux deviennent disponibles, à l'avenir. C'est déjà possible via Laser Metal Deposition mais à l'avenir, on souhaite permettre bien plus de combinaisons, comme du métal et de la céramique et même du métal avec des polymères. A certains endroits, on développe une technologie pour appliquer plusieurs matériaux en une seule couche ou en tout cas modifier des caractéristiques. A cet effet, l'aspect logiciel est indispensable. Sans lui, on ne pourrait jamais appliquer ces possibilités.

PLUSIEURS TECHNOLOGIES

L'impression 3D métal est souvent associée au Selective Laser Melting, actuellement désigné dans la norme américaine pour

L'impression 3D métal est souvent associée au Selective Laser Melting, actuellement désigné dans la norme américaine pour

la fabrication additive comme Laser Powder Bed Fusion. Une deuxième technologie souvent appliquée mais moins connue est

la technologie LMD, Laser Metal Deposition. Ici, la poudre ou le fil est fondu(e) au laser. C'est ainsi qu'on construit le produit couche par couche. En fait, il s'agit d'un processus de soudage. Certaines applications fondent le matériau avec une technologie laser 'classique', comme au RAMLab à Rotterdam, qui a déjà imprimé en 3D une hélice de bateau certifiée par le Bureau Veritas.

Technologie DED

Aux USA, beaucoup d'entreprises font ce genre de chose et il semble que les Américains soient bien plus avancés en matière de Direct Energy Deposition (le terme officiel). L'un des acteurs américains dans ce domaine est DM3D, qui a conçu plusieurs types de machine à cet effet. Celles-ci sont utilisée pour réparer ou modifier de (grosses) matrices. L'avantage de la technologie DED est qu'elle permet d'appliquer des fonctionnalités 3D sur des produits existants. Au Fraunhofer ILT à Aix-la-Chapelle, on effectue plusieurs études en ce sens.

On pense notamment à la modification de composants standard pour l'industrie automobile, afin de les renforcer pour un autre modèle par exemple. La deuxième application visée par les Américains est la réparation de composants d'avion. Récemment, un pas important a été franchi à cet égard: la FAA (Federal Aviation Administration) américaine a approuvé cette technologie à des fins de réparation. Elle devrait donc être rapidement intégrée dans toute la chaîne d'approvisionnement MRO. Dans l'industrie du pétrole et du gaz, Norsk Titanium tente de s'ancrer avec cette technologie pour la production de matériaux difficilement usinables. L'entreprise avance une vitesse deux fois plus rapide que la technologie à lit de poudre.

IMPRIMANTES 3D METAL BON MARCHE

Outre la technologie à lit de poudre et la technologie DED, d'autres techniques sont prêtes à être commercialisées ou le sont déjà. Lors de la conférence au salon des machines Metav à Düsseldorf, le célèbre consultant allemand en fabrication additive, Bernard Langefeld de l'entreprise Roland Berger, s'est exprimé de manière positive sur ces nouvelles techniques. “Nous voyons de nouvelles techniques d'impression métal qui défient la technologie à lit de poudre.” Il y a cinq ans, il considérait la technologie à lit de poudre comme la technique par excellence. Son coût élevé – voire très élevé – n'était pas un obstacle pour des applications de niche comme l'aviation ou le monde médical. Aujourd'hui, il n'est plus de cet avis.

Outre la technologie à lit de poudre et la technologie DED, d'autres techniques sont prêtes à être commercialisées ou le sont déjà. Lors de la conférence au salon des machines Metav à Düsseldorf, le célèbre consultant allemand en fabrication additive, Bernard Langefeld de l'entreprise Roland Berger, s'est exprimé de manière positive sur ces nouvelles techniques. “Nous voyons de nouvelles techniques d'impression métal qui défient la technologie à lit de poudre.” Il y a cinq ans, il considérait la technologie à lit de poudre comme la technique par excellence. Son coût élevé – voire très élevé – n'était pas un obstacle pour des applications de niche comme l'aviation ou le monde médical. Aujourd'hui, il n'est plus de cet avis.

Binder Jetting

Même si les nouveaux acteurs se prévalent de leur propre technologie et s'il y a certainement des différences, tout se rapporte à un principe de base: l'impression à jet liant (binder jetting). On travaille ici avec des poudres métalliques qui sont également utilisées pour le Metal Injection Molding (MIM), le moulage par injection de métal, qui existe depuis des décennies. Les particules de poudre sont encapsulées dans un plastique. Elles sont assemblées durant l'impression 3D. On obtient un produit qui ne présente pas encore ses dimensions et ses résistances finales. Pour cela, il faut d'abord procéder aux étapes suivantes: le rinçage ou le brûlage du polymère puis le frittage des poudres métalliques. Seulement ensuite, le produit adopte ses dimensions définitives.

Même si les nouveaux acteurs se prévalent de leur propre technologie et s'il y a certainement des différences, tout se rapporte à un principe de base: l'impression à jet liant (binder jetting). On travaille ici avec des poudres métalliques qui sont également utilisées pour le Metal Injection Molding (MIM), le moulage par injection de métal, qui existe depuis des décennies. Les particules de poudre sont encapsulées dans un plastique. Elles sont assemblées durant l'impression 3D. On obtient un produit qui ne présente pas encore ses dimensions et ses résistances finales. Pour cela, il faut d'abord procéder aux étapes suivantes: le rinçage ou le brûlage du polymère puis le frittage des poudres métalliques. Seulement ensuite, le produit adopte ses dimensions définitives.

Comme le MIM, cette méthode entraîne un retrait mais les fabricants disent pouvoir le maîtriser. L'avantage de cette technologie est que, pendant le frittage au four, les poudres métalliques fusionnent dans toutes les directions si bien que le produit présente des caractéristiques homogènes dans toutes les directions. Même si les premières imprimantes 3D avec cette technologie ne sont disponibles que depuis peu et qu'on n'a pas encore beaucoup de retours à leur sujet, cette technologie offre deux avantages importants par rapport à la technologie à lit de poudre. D'abord, il ne faut pas de technologie laser (avec scanner) coûteuse, si bien que la machine est moins chère. Ensuite, on peut compter sur les poudres MIM qui sont disponibles depuis des années, déclinées dans de nombreuses variantes. Comparé aux poudres pour la technologie à lit de poudre, les frais de matériaux de ces nouvelles techniques sont bien plus faibles. Cela réduit considérablement les coûts par pièce imprimée. Et même si les caractéristiques sont insuffisantes pour des applications critiques dans l'industrie aérospatiale, tous les composants métalliques ne doivent pas répondre à des exigences aussi élevées.

Rapport entre coût et rendement accru

La faisabilité économique de l'impression 3D métal en tant que technologie de production est toujours déterminée par le rapport entre le coût et le rendement accru offert par la pièce imprimée. Certaines applications peuvent se permettre un coût élevé. Dans l'aérospatiale, chaque kilo gagné pour un satellite entraîne une économie de coût de € 20.000 lorsqu'il s'agit de l'envoyer en orbite autour de

la Terre. Une fusée qui économise un demi-kilo grâce à l'impression 3D peut coûter plusieurs milliers d'euros. Pour une pièce

de voiture, ce facteur est moins pertinent. Mais la technologie à lit de poudre ne cesse d'évoluer. L'accent se déplace clairement du gain de temps lors du processus de production aux meilleures performances des pièces. On prévoit pour la technologie à lit de poudre l'arrivée de machines dotées d'encore plus de lasers pour augmenter la productivité. Jusqu'à présent, le maximum est de quatre lasers. Un producteur allemand travaille sur une machine avec douze sources laser. Par ailleurs, on étudie la possibilité de remplacer le laser fibre par un laser diode afin de baisser le coût. Autre avantage: on pense que les imprimantes 3D pourront plus facilement être upgradées pour imprimer de grosses pièces en combinant plusieurs lasers diode. En fait, Fraunhofer ILT applique ça dans une imprimante 3D métal d'entrée de gamme.

MATERIAL JETTING: UNE PLUS HAUTE RESOLUTION

Le material jetting est une autre technologie que nous allons voir de plus en plus. L'acteur israélien Xjet est le premier à avoir construit une machine pouvant être commercialisée. Il en a déjà vendu deux. Avec cette technique, le matériau est fondu et les nano-gouttelettes sont positionnées avec précision afin de composer le produit. En fait, cette technologie est comparable à ce qui se passe dans une imprimante à jet d'encre. Seulement, on utilise du métal ou de la céramique et cela se fait en 3D. L'entreprise israélienne travaille avec 18.000 gouttelettes par seconde. Selon elle, l'avantage de cette technologie est que les gouttes sont beaucoup plus petites que les poudres utilisées par les imprimantes à lit

Le material jetting est une autre technologie que nous allons voir de plus en plus. L'acteur israélien Xjet est le premier à avoir construit une machine pouvant être commercialisée. Il en a déjà vendu deux. Avec cette technique, le matériau est fondu et les nano-gouttelettes sont positionnées avec précision afin de composer le produit. En fait, cette technologie est comparable à ce qui se passe dans une imprimante à jet d'encre. Seulement, on utilise du métal ou de la céramique et cela se fait en 3D. L'entreprise israélienne travaille avec 18.000 gouttelettes par seconde. Selon elle, l'avantage de cette technologie est que les gouttes sont beaucoup plus petites que les poudres utilisées par les imprimantes à lit

de poudre: 5 à 6 µm contre 40 µm avec

un lit de poudre et jusqu'à 90 µm avec la technologie LMD. Conséquence: la qualité de surface est nettement supérieure. Et comme les gouttes ne sont pas rondes, la pièce imprimée présente une densité de matériau élevée: presque 100% présentent des caractéristiques mécaniques qui sont égales dans toutes les directions (après frittage). Vader est une entreprise américaine qui développe cette technique pour l'aluminium, entre autres. Elle aborde les choses différemment: en partant d'un fil à souder en aluminium pour imprimer des produits très rapidement. Chez Vader, la qualité de surface est grossière mais la vitesse extrêmement élevée.

LE PLASTIQUE COMME ALTERNATIVE?

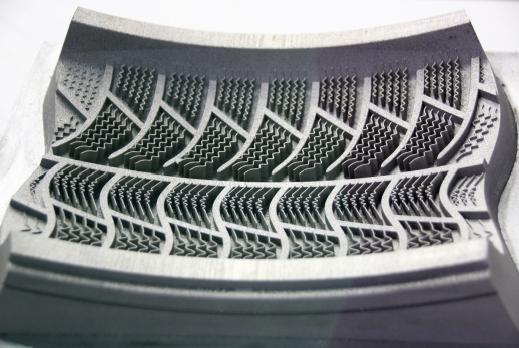

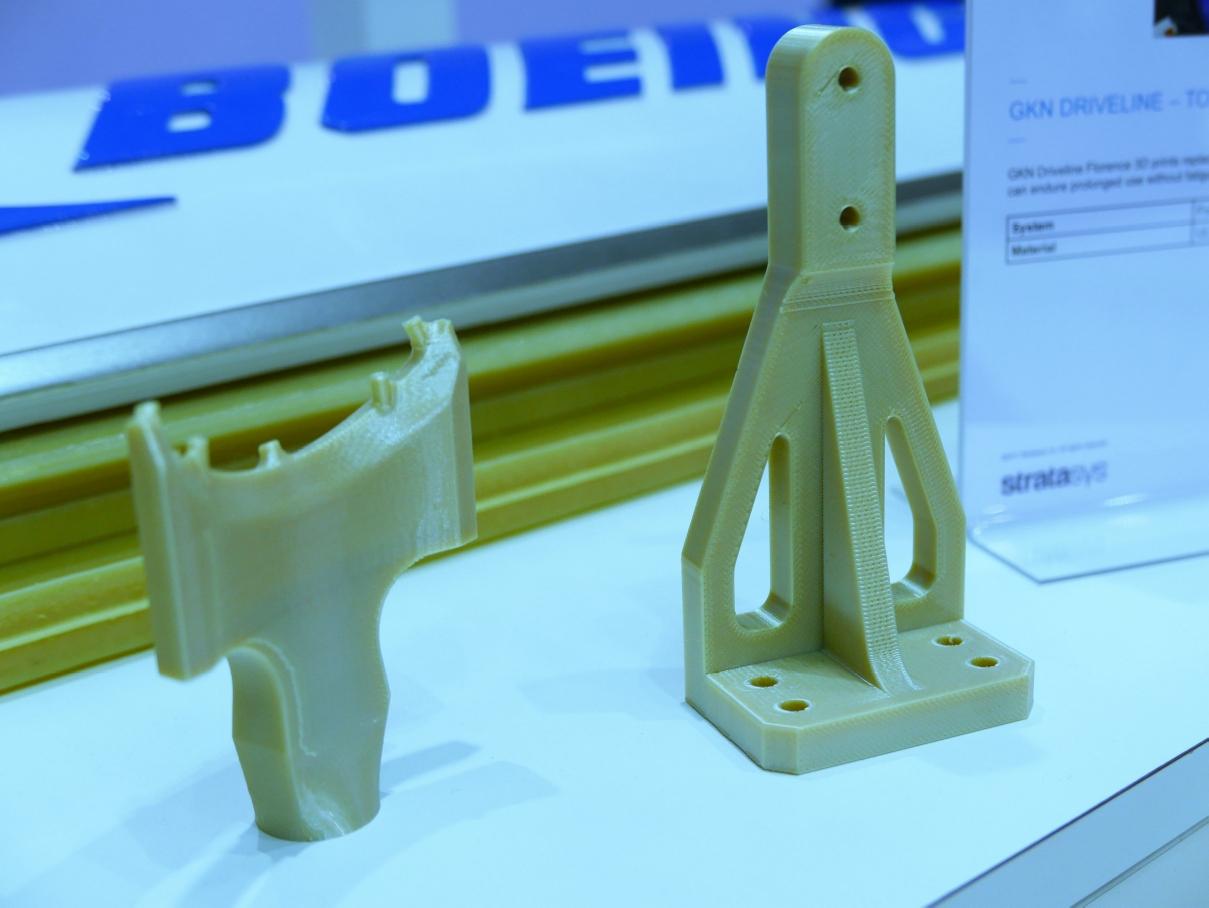

L'industrie métallurgique a toujours tendance à lorgner vers les imprimantes 3D métal. Elles ont tort. Seule l'impression 3D avec filament offre des développements intéressants au niveau des matériaux qui remplacent les pièces fraisées en aluminium dans différentes applications. On voit apparaître sur le marché de meilleurs filaments, entre autres chargés en particules de carbone, si bien que les caractéristiques mécaniques des pièces sont sans cesse améliorées. Notamment en X et en Y, où l'on atteint quasiment les caractéristiques du matériau. Hélas, l'impression 3D avec filament signifie toujours une grosse perte de solidité en Z. Notamment dans la construction de machines, où plusieurs fabricants

L'industrie métallurgique a toujours tendance à lorgner vers les imprimantes 3D métal. Elles ont tort. Seule l'impression 3D avec filament offre des développements intéressants au niveau des matériaux qui remplacent les pièces fraisées en aluminium dans différentes applications. On voit apparaître sur le marché de meilleurs filaments, entre autres chargés en particules de carbone, si bien que les caractéristiques mécaniques des pièces sont sans cesse améliorées. Notamment en X et en Y, où l'on atteint quasiment les caractéristiques du matériau. Hélas, l'impression 3D avec filament signifie toujours une grosse perte de solidité en Z. Notamment dans la construction de machines, où plusieurs fabricants

ont déjà franchi le pas et ont remplacé certaines pièces par des pièces imprimées en 3D réalisées avec des matériaux chargés en carbone. L'avantage est qu'ils ne doivent plus se constituer de stock.