LES CNC MULTITACHES NECESSITENT AUSSI DES OUTILS BIEN CHOISIS

La capacité du magasin d'outils fait toute la difference

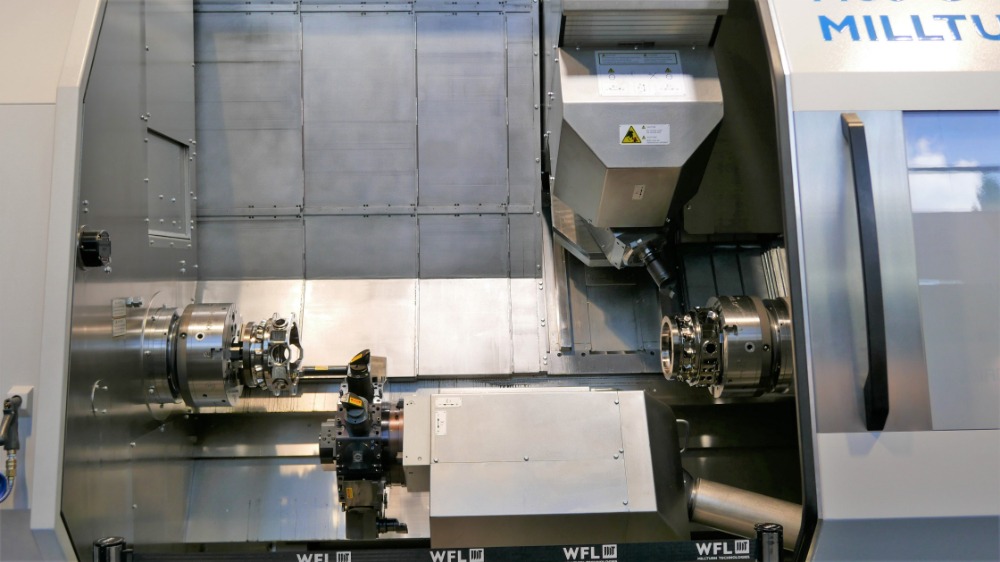

Le multitâche est un concept plutôt vaste. En principe, un centre de tournage est considéré comme une machine CNC prévue pour plusieurs usinages à la fois. Le terme multitâche est généralement utilisé pour les centres de tournage CNC avec une broche de fraisage séparée, plusieurs tourelles et éventuellement une sous-tourelle et une contre-broche. De telles machines n'atteignent leur capacité optimale que lorsqu'elles sont équipées d'outils spéciaux. Cependant, la productivité de ce type de machine exige aussi un niveau de fiabilité des outils très élevé. Car il est très difficile de compenser les arrêts de production non planifiés.

longueur d'avance peuvent être effectuées deux fois plus vite qu'avec des outils sans

amortisseur, la qualité de finition est optimisée, et la durée de vie des outils prolongée

MACHINE CNC OU MULTITACHE

Avec un tour CNC moderne, il est maintenant possible d'effectuer une grande quantité de travaux de fraisage. Surtout si le banc est équipé d'un axe Y et d'outils entraînés. Cependant, la véritable machine multitâche avec son axe B offre des avantages évidents. Non seulement cette broche de fraisage séparée est plus puissante et permet un usinage 5 axes complet, mais la principale différence réside notamment dans la capacité du magasin d'outils. Il est beaucoup plus grand. Et la plupart des fabricants proposent des possibilités pour agrandir ce magasin si nécessaire.

OUTILS MULTIFONCTIONNELS

Les fabricants d'outils développent également des outils dits multifonctionnels. Il existe des outils qui peuvent être utilisés aussi bien pour le tournage que pour le fraisage afin de réduire encore le temps de cycle. Ils permettent également de gagner de la place dans le magasin. Avec ce type d'outil spécifique, les plaquettes sont positionnées dans le support de telle sorte que les outils de tournage n'entrent pas en contact avec la pièce lorsqu'ils sont utilisés en usinage rotatif. Pendant le tournage, l'outil est à l'arrêt et le côté de la plaquette n'est pas utilisé pour le fraisage.

Une autre solution possible est de travailler avec des adaptateurs sur un support standard. Cela vous permet de composer l'outil adapté à chaque tâche tout en limitant au minimum le stock de porte-outils, même si de nombreuses entreprises qui travaillent sans personnel – généralement en multitâche – laissent souvent les outils dans la chaîne en standard.

Ce type d'outil multifonctionnel n'est pas exclusivement réservé aux centres de tournage avec broche de fraisage séparée, mais peut également être utilisé sur d'autres machines, comme les centres de fraisage. Un point d'attention général est que les machines multitâches posent des exigences élevées à la stabilité du système d'outillage en particulier. Ceci est particulièrement vrai si vous tournez avec une fraiseuse à outil fin avec une longueur d'avance plus longue et que l'outil est bloqué dans la broche.

A ce stade, des aspects tels qu'un faible degré de flexion et l'équilibre sont essentiels afin d'obtenir une qualité élevée et une durée de vie maximale de l'outil. En particulier, le porte-outil doit répondre à des exigences élevées en termes de concentricité. Seulement les outils qui correspondent à ce profil permettent d'utiliser de manière optimale les machines multitâches.

DEUX USINAGES, UN SEUL OUTIL

Il existe également une variante dans laquelle le fabricant d'outils fabrique un seul outil adapté, par exemple, à la fois au fraisage et à la finition. Il s'agit là aussi d'une forme de multifonctionnalité. Le choix de la solution d'outillage dépend de plusieurs facteurs.

Les outils multitâches typiques présentent l'avantage d'un temps de cycle plus court. Pour les grandes séries, c'est donc un choix logique. Cependant, ils conviennent également pour les petites et moyennes séries, surtout si elles sont usinées sans opérateur. Dans ce cas, l'objectif est que la machine soit aussi autonome que possible, et le plus longtemps possible. Ce type d'outil permet d'économiser de la place dans le magasin, de sorte que plus d'outils sont disponibles la nuit ou qu'il y a de la place pour des outils frères.

"Il faut veiller pour les machines multitaches a la stabilite du systeme d'outils. Des aspects tels qu'un faible degre de flexion et l'equilibre sont essentiels pour obtenir une qualite elevee et une duree de vie maximale de l'outil"

PREVENIR LES VIBRATIONS

Pour économiser du temps et de l'argent, les fabricants combinent plusieurs pièces en une seule pièce monolithique qui nécessite un usinage profond et le tournage de pièces complexes sur des machines multitâches. Sur une machine CNC ordinaire, ils doivent être tendus trop souvent, ce qui pose des problèmes de qualité et de coût. C'est pourquoi l'industrie pétrolière et gazière, entre autres, se concentre sur les centres de fraisage rotatifs pour la production efficace de pièces complexes et souvent longues et fines.

La prévention des vibrations est l'un des défis de l'usinage des forages. Les vibrations de l'outil de coupe diminuent la qualité de la surface. Les opérations d'usinage qui nécessitent un bon état de surface peuvent nécessiter une profondeur de coupe limitée, ce qui entraîne des copeaux plus minces.

Cependant, cela augmente le problème avec le contrôle des puces. En augmentant la vitesse d'avance, les copeaux peuvent se briser, mais aussi les forces de coupe peuvent augmenter et entraîner des vibrations. C'est pourquoi les fabricants d'outils utilisent maintenant des systèmes d'amortissement passif dans leurs porte-outils, en particulier pour les forets longs. Cette opération est basée sur l'utilisation d'une seconde masse dans le foret qui prend la même fréquence que la paroi extérieure de la barre. Les deux vibrations s'annulent. Ceci permet d'obtenir des finitions de surface de meilleure qualité avec une grande longueur de projection.

CONTROLE DES OUTILS

Le multitâche est utilisé, entre autres, pour augmenter la productivité. De nombreuses machines fonctionnent également sans personnel la nuit et le week-end. La surveillance des outils est en fait une nécessité, car une panne imprévue de la machine causée par un mauvais outil peut avoir un effet fatal sur la planification. La capacité de rattrapage des heures est généralement insuffisante, car il faut alors usiner les pièces sur plusieurs machines.

Plusieurs systèmes sont disponibles pour la surveillance des outils. Des systèmes spéciaux de réglage d'outils sont disponibles pour une finition de très haute précision. Ceci permet d'ajuster automatiquement sur la machine l'utilisation d'outils pour des opérations multiples. Les données de mesure peuvent également être utilisées pour surveiller l'outil pendant la production, par exemple pour détecter une rupture à temps ou une usure excessive. L'automatisation de tâches telles que le réglage des outils et la détection de bris d'outils réduit le besoin d'intervention manuelle et augmente la disponibilité de la machine. C'est une exigence sine qua non pour les machines multitâches.

Les machines hybrides aussi multitâches?

Les machines hybrides aussi multitâches?

Les constructeurs continuent d'intégrer les techniques d'usinage dans une seule machine CNC. L'impression 3D sur métal en est probablement l'exemple le plus frappant, puisqu'elle repose en fait sur un seul outil supplémentaire (en l'occurrence une tête pour souder le matériau) dans la machine. On a aussi récemment intégré le soudage par friction dans une machine CNC. Une tête FSW séparée (Friction Ster Welding, soudage par friction-malaxage) est intégrée dans la machine multitâche. L'avantage de l'intégration est que la pièce usinée emmagasine moins de chaleur que lors d'un soudage par friction classique. La zone soumise à une température très élevée est donc plus limitée.