LE LOGICIEL COMME QUATRIÈME POUVOIR DANS LE PROCESSUS D’IMPRESSION 3D

Aperçu du marché des différentes solutions logicielles

Si vous utilisez la Fabrication Additive (FA) ou envisager de le faire, vous savez que la technologie offre des avantages dans la production d’éléments plus légers, plus performants et mieux optimisés. Vous savez aussi que l’impression 3D es un processus constitué de plusieurs étapes, et que le fait de posséder un fichier de conception et une imprimante ne signifie pas qu’un élément définitif est disponible par un seul clic. En effet, l’impression 3D ne concerne pas seulement les imprimantes; la conception des éléments à imprimer est, si possible, plus importante encore. Le logiciel joue ici un grand rôle.

DIFFERENTS SYSTEMES LOGICIELS

La mise en œuvre de la bonne combinaison de logiciel et de matériel, matériaux et processus est cruciale pour obtenir des impressions réussies et qualitatives. Le logiciel est littéralement le ‘quatrième pouvoir’ dans le cycle de production AM end-to-end et est au moins aussi important que les trois autres aspects. Un logiciel bien choisi qui correspond à vos besoins, permet de concevoir de meilleurs éléments, d’être plus productif et d’abaisser les coûts totaux de vos opérations.

Vous vous demandez sans aucun doute pourquoi il existe autant de solutions différentes pour la Fabrication Additive et de quel logiciel vous avez besoin. Car l’offre d’applications spécialisées s’étoffe constamment. L’écosystème croît avec l’arrivée de meilleurs outils pour la conception, l’optimisation, la simulation, la configuration de la production – ou encore plus souvent: une combinaison de toutes ces étapes. Des progiciels FA spécialisés qui facilitent le développement de nouveaux produits, sont de plus en plus complets.

Répartition

Pour répondre aux questions ci-dessus, nous avons décidé de répartir les solutions dans quelques catégories, sur la base de leur objectif. Attention, certaines applications se situent dans différentes catégories. Certains développeurs de logiciels sont, en effet, propriétaires de différents progiciels qui couvrent plus d’un aspect des catégories ci-dessous. Ces entreprises essaient de converger toutes ces étapes en reliant aisément les applications ou même en intégrant des applications séparées dans un seul progiciel étendu.

Des entreprises telles que Siemens, Autodesk et Dassault Systèmes en sont un bon exemple. Cela signifie donc qu’une application ne soit pas nécessaire pour chacune des étapes ci-dessous. Cette approche offre parfois des avantages: toutes les fonctions nécessaires sont utilisables sans interruption et peuvent être répétées couramment, de telle sorte que vos projets se poursuivent sans devoir passer à d’autres environnements logiciels ou transférer vos données vers de nouveaux formats de fichier.

Parcourir de façon chronologique toutes les étapes du processus dans une série de solutions logicielles indépendantes qui exécutent uniquement une partie du processus, est certainement aussi une possibilité. Mais cela crée des problèmes dans certains cas. Si vous parvenez au terme du processus et que vous constatez que vous devez adapter quelque chose à un stade précoce de la conception, vous devez entièrement revenir en arrière et recommencer. Heureusement, de nombreux développeurs de logiciels s’en rendent compte et à l’heure actuelle, il est déjà possible de partager des fichiers entre certaines solutions logicielles. Le manque d’interopérabilité entre les différentes sortes de fichiers logiciels lors de la modélisation et de la simulation est, en effet, une épine dans le pied des ingénieurs partout dans le monde.

permet de réaliser des concepts complexes, avec des structures treillis complexes qui contribuent à améliorer la rigidité et la solidité

LA BASE: LOGICIEL DE CONCEPTION

Si vous voulez modéliser vous-même pour réaliser ou adapter vos propres concepts, un logiciel de conception est souvent le point de départ. Un logiciel CAO existe dans bien des formes différentes, dont certaines sont plus indiquées que d’autres pour la fabrication additive. La base du CAO commence par le dessin du concept aux dimensions spécifiques et la conversion dans un modèle 3D. Le logiciel CAO est un instrument très utile pour l’engineering design et est souvent utilisé quand les dimensions et la tolérance exactes sont importantes.

Aperçu du marché

La plupart des concepts pour applications industrielles sont réalisés dans des progiciels tels qu’Autodesk Inventor ou Fusion 360, Dassault Systèmes SolidWorks ou Siemens NX (distribués en Belgique et aux Pays-Bas par cards PLM Solutions).

REPARATION DE GEOMETRIE

Cette étape est purement nécessaire dans le ‘reverse engineering’, quand on travaille par exemple sur la base de scans 3D. Souvent, seul un ‘point cloud’ est disponible après le scanning. Ces nuages de points correspondent, il est vrai, avec une précision géométrique et visuelle à l’objet scanné, mais doivent encore être améliorés vers un ‘mesh’ (constitué de bords, points et polygones qui définissent la géométrie d’un objet). Pour concevoir plus avant ou pour imprimer en 3D, ce ‘mesh’ peut être modifié.

Aperçu du marché

3D Systems dispose du Geomagic Design X, un progiciel d’ingénierie inverse afin de réaliser des modèles solides exploitables qui sont compatibles avec votre logiciel CAO existant. Materialise 3-matic offre aussi cette possibilité. Le résultat final est un modèle ‘étanche’, optimisé pour l’impression 3D.

d’adapter leurs concepts aux limites imposées par le processus de production. Pour libérer

le potentiel complet de la Fabrication Additive, les concepteurs doivent corriger leur approche

OPTIMISER LE CONCEPT ET AMELIORER LES PRESTATIONS: SIMULATION ET ANALYSE

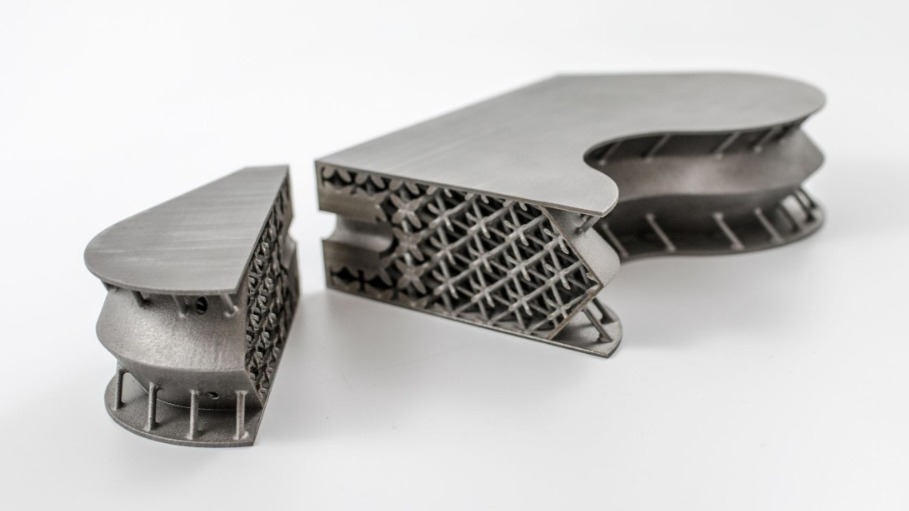

Générer des structures lattice

Peut-être avez-vous déjà entendu parler des structures ‘lattice’. Elles ressemblent à un concept décoratif, mais sont bien plus que cela. Des processus de production conventionnels tels que le coulage et l’usinage mécanique ne conviennent pas bien à la réalisation de solides constructions légères. L’impression 3D permet de réaliser des concepts complexes, il est donc totalement possible de créer des structures treillis complexes qui contribuent à améliorer la rigidité et la solidité. Ceci ouvre la voie à de nouveaux matériaux et structures sandwich qui absorbent les chocs. C’est précisément la raison pour laquelle la conception d’un élément est réellement importante quand il s’agit d’impression 3D.

Ces structures treillis typiques sont des structures typiques ou architectoniques qui aident à améliorer les objets imprimés en 3D, en les rendant plus légers et plus solides. Cette structure recourt à un modèle enchevêtré de bandes, comme une sorte de réseau de sections transversales. Un objet construit avec des ‘lattices’ peut être plus flexible ou plus résistant au stress par une certaine interprétation. La force d’une structure fonctionnelle est ainsi optimisée. Les structures lattices surclassent les prestations structurelles des matériaux solides conventionnels pour l’utilisation dans des panneaux structurels ou noyaux sandwich légers, des applications pour lesquelles l’isolation thermique est cruciale, et des applications médicales, comme les implants poreux pour atteindre une intégration osseuse et une rigidité optimales, et une adhérence optimale dans les tissus.

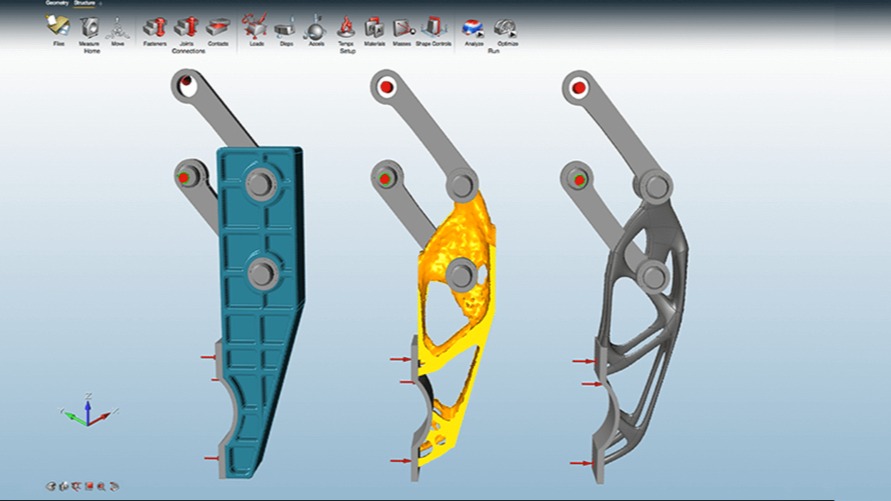

Optimisation topologique

De toutes les manières permettant de profiter avec pertinence de la liberté conceptuelle de la FA, l’optimisation de la topologie et la conception générative sont peut-être les plus prometteuses. Suite aux développements logiciels, des processus de conception peuvent être en grande partie automatisés. De nouveaux processus de simulation tels que la conception générative fournissent une contribution importante à la production additive. La conception générative suit l’approche évolutive de la nature, qui voit une large palette de solutions pour, par exemple, des structures portantes. La liberté formelle de l’impression 3D permet d’imiter ces structures.

En introduisant des critères spécifiques pour un élément, comme certains points de montage, le logiciel adapte la topologie d’une conception, pour répondre aux exigences de façon automatique. Des algorithmes avancés génèrent la forme idéale sur la base de paramètres tels que l’espace conceptuel, les propriétés de matériau et les forces exercées. Il est ainsi possible d’évoluer en quelques minutes vers une forme optimisée, efficace en termes de poids.

Souvent, le logiciel ne délivre pas seulement une solution conceptuelle ultime par application spécifique. Sur la base de l’input de l’utilisateur, différentes options réalisables sont possibles. Au concepteur de choisir le design qui coïncide le mieux aux exigences de produit. Amener le concept vers un certain but (tel que la maximisation de la rigidité selon le poids) d’une telle manière est un facteur de réussite critique de l’impression 3D, à savoir pour les applications exigeantes comme le secteur automobile et dans l’aéronautique et l’aérospatiale. En tant que tel, il est possible de jouir des avantages de la production additive face aux méthodes de production traditionnelles: utilisation de matériau plus efficace et réduction de la masse, augmentation de la rigidité, etc.

Aperçu du marché

L’allemand Altair a dans son offre une solution conviviale, SolidThinking Inspire, distribuée dans le Benelux par Design8 BV. MSC Software, disponible dans le Benelux via le distributeur In Summa Innovation, dispose d’une solution avec Nastran SOL 200. Pour simuler les prestations des éléments à imprimer, des FEA solvers (Finite Element Analysis) mécaniques sont, en outre, souvent intégrés dans la plupart des logiciels pour l’optimisation topologique et la génération de lattices. Il existe aussi des solutions standalone pour calculs structurels, telles que Siemens Simcenter 3D, MSC Nastran ou MSC Marc.

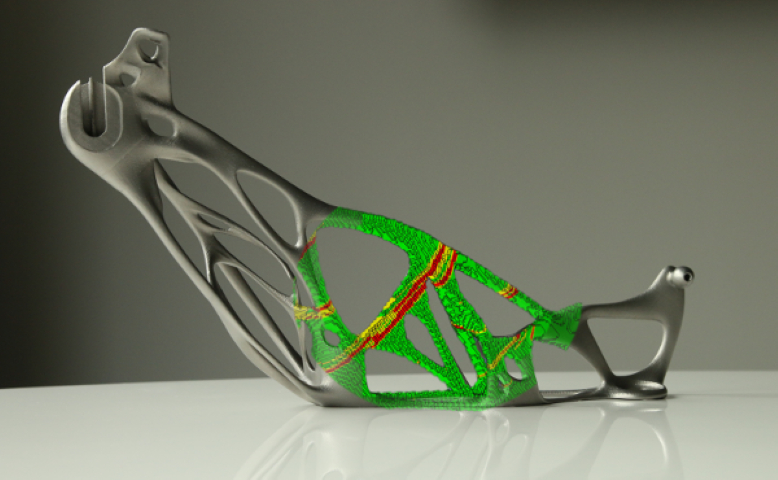

Analyse

Après l’optimisation topologique, les éléments doivent être réanalysés pour veiller à ce que les changements conceptuels n’aient pas déplacé les prestations de l’élément en dehors des spécifications exigées. Outre l’optimisation topologique et la conception de lattices, l’analyse joue un rôle important dans la simulation des prestations, également pour pouvoir comparer les prestations entre les éléments de fabrication traditionnelle et imprimés en 3D.

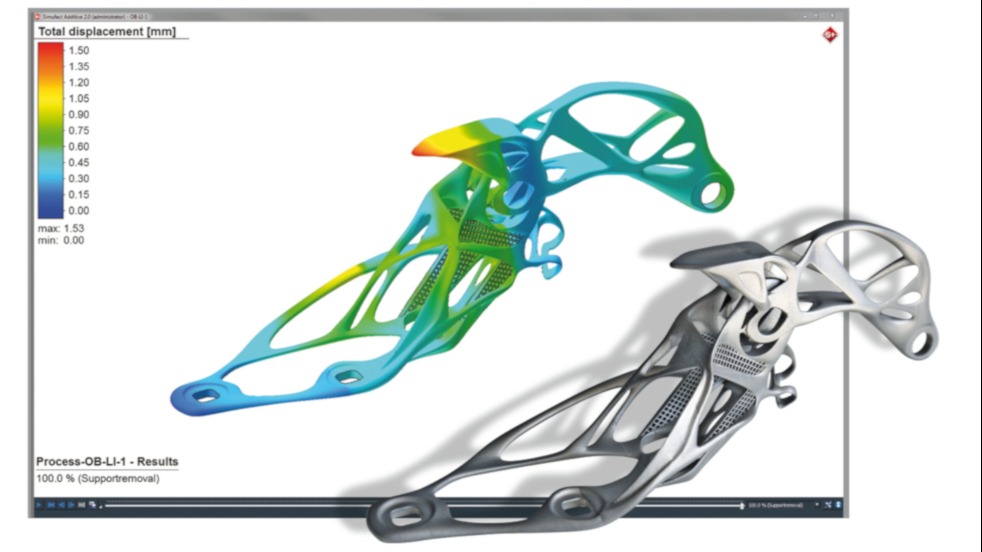

OPTIMISATION DU PROCESSUS: SIMULER LE PROCESSUS D’IMPRESSION COMPLET

Le processus d’impression peut aussi être simulé. Ceci permet de mieux sélectionner les paramètres de processus ou d’évaluer comment les changements dans les paramètres influencent le comportement des éléments.

Marktoverzicht

La simulation du processus peut surtout procurer un avantage dans l’impression à lit de poudre. Simufact Additive de MSC Software est un outil spécifique engagé pour prédire d’éventuels problèmes dans la production d’imprimés à lot de poudre (SLS, SLM, LBM, DMLS, EBM). Le logiciel peut être utilisé pour étudier l’influence du choix du matériau, l’implantation sur la plaque de construction, les structures supports et structures internes, et les post-traitements tels que HIP (pressage isostatique à chaud). Un outil comparable pour plastiques et composites existe sous le nom de Digimat-AM.

Le logiciel prédit la déformation les tensions résiduelles et le compactage du matériau dans l’élément tout en proposant automatiquement des solutions de conception (composants ou supports) pour les diminuer. Le programme accompagne de cette manière l’ingénieur de production dans l’adaptation d’un élément pour parvenir à une impression ‘first time right’. Materialise Magics comprend aussi depuis l’année dernière un module Magics Simulation, basé sur la technologie Simufact précitée. En tant que module entièrement intégré dans le logiciel existant, les utilisateurs de Magics peuvent intégrer parfaitement la simulation dans leur flux de travail, sans devoir changer de progiciel. Ce genre de solutions logicielles, qui autorise une intégration plus étroite entre conception et production, est de plus en plus demandé et ne cessera de gagner en importance.

LA DERNIERE ETAPE: PREPARATION A L’IMPRESSION

Cette étape est nécessaire si vous avez l’intention d’imprimer vous-même (contrairement à la sous-traitance de la production). Si vous avez un fichier CAO, vous devez veiller à obtenir le meilleur résultat imprimé possible avec l’imprimante dont vous disposez. Ce genre de logiciel permet de convertir des fichiers vers STL, de réparer des erreurs, d’adapter des concepts et de préparer la plate-forme constructive. Le logiciel de préparation à l’impression doit éventuellement aussi tenir compte d’aspects tels que les structures d’appui (pour imprimer des parties en surplomb) et de l’emplacement et du positionnement dans l’imprimante. De nombreux fabricants d’imprimantes livrent avec leurs machines le logiciel afférent qui le permet.

Aperçu du marché

Par ailleurs, il existe des progiciels standalone aux fonctions souvent encore plus étendues. L’outil standard (de facto) pour l’impression métal par fusion à lit de poudre est Materialise Magics, mais l’application est tout aussi utilisable dans grosso modo le processus de stéréolithographie. Autodesk dispose aussi d’une solution: Netfabb.

POUR TERMINER

Dans les technologies de production conventionnelles, les concepteurs sont contraints d’adapter leurs concepts aux limites imposées par le processus de production. Pour libérer le potentiel complet de la Fabrication Additive, les concepteurs doivent corriger leur approche. Si ceci ne se fait pas, les éléments sont vite inefficaces ou surdimensionnés. Le concepteur doit faire volte-face en termes de liberté géométrique, de complexité et de changement. Un aspect-clé est l’utilisation de la bonne méthodologie. Car cette nouvelle façon de penser influence aussi le choix du logiciel pour la création des concepts 3D.

Comme la complexité est souvent difficile à intégrer, les outils conceptuels classiques ne suffisent pas pour créer une nouvelle idée. Aussi, on utilise souvent de nouvelles solutions logicielles telles que les outils conceptuels génératifs. Le logiciel requis dépend surtout de la façon dont vous voulez engager la fabrication additive, et des technologies qui seront utilisées. Il peut être pratique d’énumérer les possibilités existantes dans le logiciel auquel vous avez déjà accès et qui dispose déjà des possibilités décrites dans les sous-catégories. Il est important de remarquer que certains logiciels n’ont de sens (ou sont disponibles) que pour certains processus.