Impression 3D de céramique technique

Attrayante si les coûts sont justifiés

Dans l'industrie des semi-conducteurs, mais aussi dans les applications aérospatiales et de défense, les céramiques techniques sont de plus en plus utilisées pour diverses raisons. De plus en plus d'applications sont imprimées en 3D. Est-ce que cela ouvre de nouvelles possibilités pour l'application de ce matériau de haute technologie? Ou est-ce que cela va rester une technologie de niche?

Différence de prix

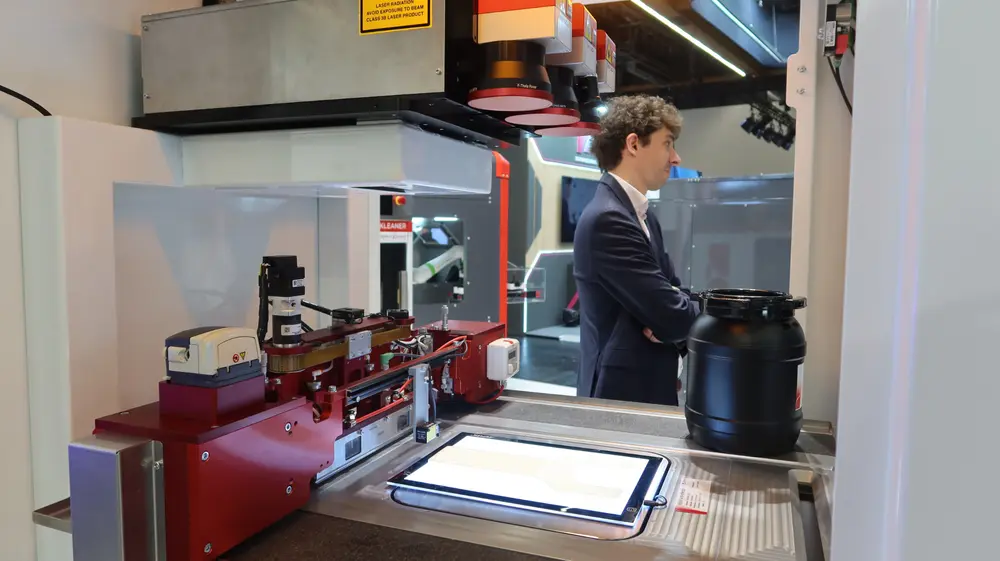

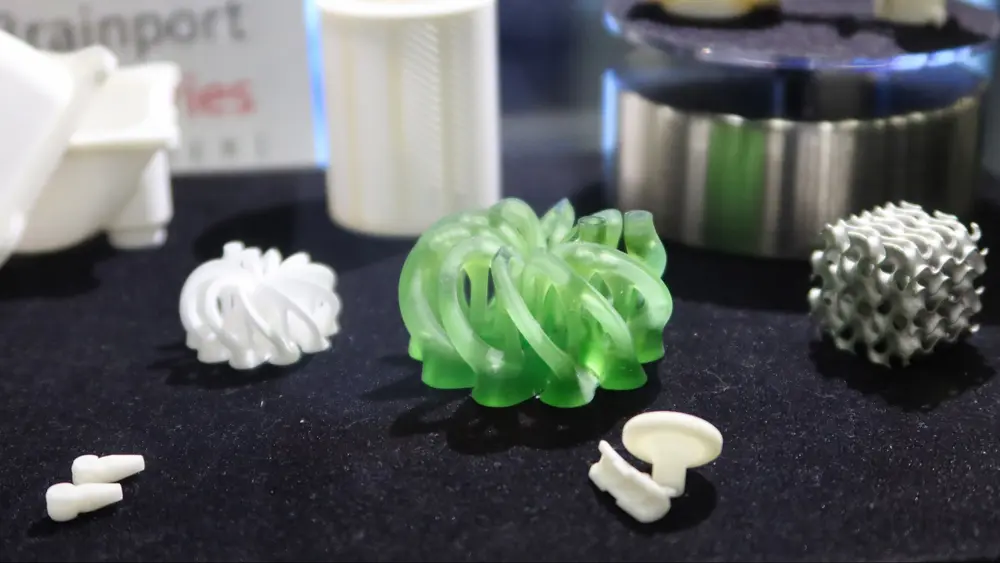

Lors de la dernière édition de Formnext à Francfort, le salon professionnel de la fabrication additive, vous avez pu voir un nombre relativement important d'exposants proposant des technologies d'impression pour la céramique ou des matériaux céramiques pour l'impression 3D. Ce qui apparaît immédiatement, c'est la différence entre les solutions industrielles haut de gamme et les systèmes plus simples fonctionnant avec du filament.

Plus précisément, les systèmes d'impression 3D coûtant plusieurs centaines de milliers d'euros et les solutions que l'on peut se procurer pour le prix d'une voiture d'occasion.

Les différences

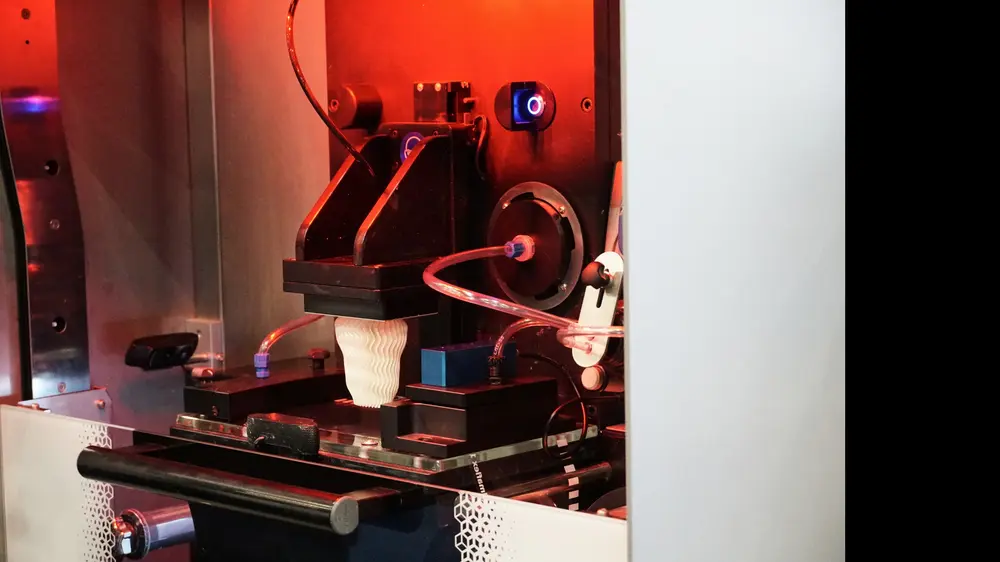

La différence réside dans le matériau et la technologie. Les systèmes industriels de haute qualité utilisent des lasers (SLA) ou des traitements numériques de la lumière (DLP), qui permettent de travailler beaucoup plus rapidement et avec plus de précision. Ces systèmes permettent d'exposer une pâte photosensible, un mélange de poudre de céramique, de résine photosensible et d'additifs, et de créer ainsi la pièce couche par couche (photopolymérisation en cuve).

Une autre technologie peu utilisée consiste à exposer la poudre avec un liant (binder jetting). Ces sources lumineuses ont un prix et nécessitent un autre type de machine. Les imprimantes 3D d'entrée de gamme fonctionnent avec du filament, qui est en grande partie (jusqu'à 80%) rempli de poudre de céramique (par exemple de zircone ou d'alumine). En principe, vous pouvez déjà imprimer ce filament avec une imprimante FDM standard. Comme le filament est fondu et déposé par une buse, la précision est bien moindre qu'avec les imprimantes 3D industrielles: ±0,1-0,5 mm contre quelques microns avec les systèmes industriels. Il s'agit d'une donnée importante, en particulier pour les applications qui incluent des micro-canaux de refroidissement.

Aucune des imprimantes 3D à céramique ne produit immédiatement une pièce utilisable; il s'agit toujours de composants verts dont la résine ou le liant doit encore être retiré, ce qui se fait d'abord par une étape de debinding, puis les pièces sont frittées. C'est là que se situe le piège pour les solutions à bas prix. Les pièces produites par les systèmes AM industriels doivent également être frittées.

Un four de frittage professionnel est coûteux. Il faut contrôler avec précision le processus qui consiste à élever la température en dessous du point de fusion du matériau afin de contrôler le retrait. En effet, les pièces se rétractent en fonction du pourcentage de polymère contenu dans le filament ou la pâte. Ce retrait est beaucoup plus facile à contrôler avec des fours de frittage plus coûteux qu'avec des variantes moins chères. Pour de nombreuses PME, l'investissement dans un four de frittage coûteux est un pas de trop, ou alors il faut l'avoir en interne pour d'autres raisons.

Autres propriétés

Une deuxième différence entre les systèmes basés sur le laser ou la lumière DLP et les imprimantes 3D à filament concerne les propriétés mécaniques des pièces imprimées en 3D.

Les systèmes utilisant une pâte sensible à la lumière offrent une rugosité de surface plusieurs fois supérieure à celle des pièces produites par filament. La haute résolution des imprimantes 3D industrielles (jusqu'à 25 microns) permet d'obtenir une rugosité de surface similaire à celle du moulage par injection avec de la céramique. La précision des dimensions est également plus élevée.

La troisième différence est la densité du matériau céramique. La porosité des systèmes à base de barbotine est finalement inférieure à 1%, parfois beaucoup moins. Pour les filaments, ce pourcentage est beaucoup plus élevé. La densité de ces composants céramiques oscille entre 95 et 98%. Si c'est suffisant pour l'application, très bien. Mais il faut garder à l'esprit que des inclusions ou des microfissures sont plus susceptibles de se produire, ce qui a une incidence négative sur la durée de vie de la pièce.

La précision ne dépend pas seulement de la source lumineuse, mais aussi de la structure de la machine. Les machines industrielles ont la même structure que les centres d'usinage CNC, avec parfois un banc de marbre.

Impression 3D de composants de grande taille

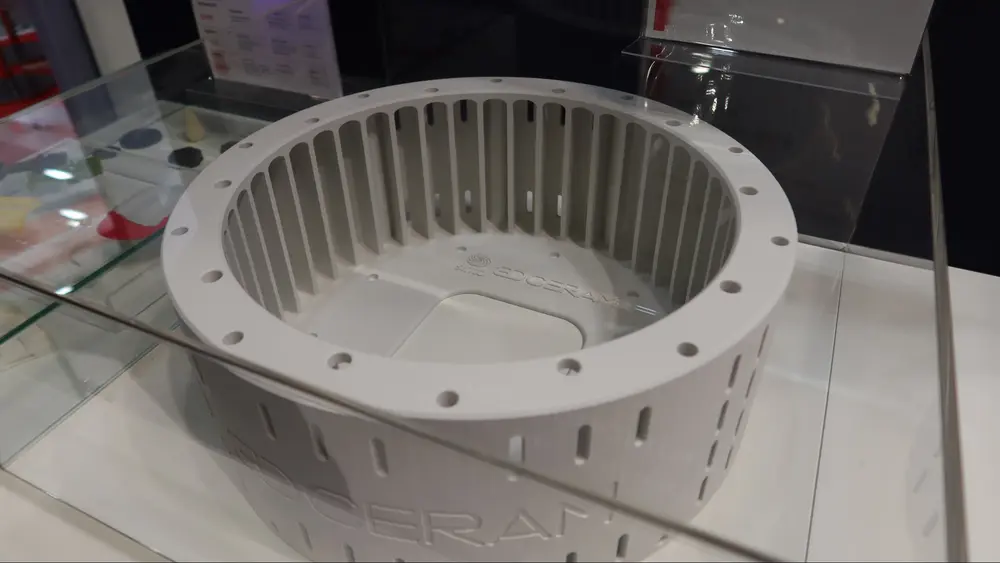

La plupart des composants céramiques imprimés en 3D sont petits, de 150 à 200 mm; un diamètre de 500 mm est déjà grand. Pourtant, grâce à la technologie IntrinSic de l'entreprise allemande Schunk, la céramique peut être utilisée pour imprimer des pièces de machine beaucoup plus grandes.

L'entreprise allemande n'a commencé que récemment à faire connaître cette technologie. Au lieu d'utiliser de la barbotine, cette technique utilise un liant qui (comme le binder jetting métallique) est déposé très précisément sur le lit de poudre de carbure de silicium par l'intermédiaire d'une tête d'impression. Cela garantit l'adhérence entre les particules de poudre. Cette pièce verte subit ensuite une deuxième étape de traitement. La pièce est alors infiltrée avec un silicium liquide qui réagit avec le carbone du matériau et remplit les vides. Cela permet d'éliminer pratiquement le retrait que connaissent les autres procédés d'impression de céramique (0,2%).

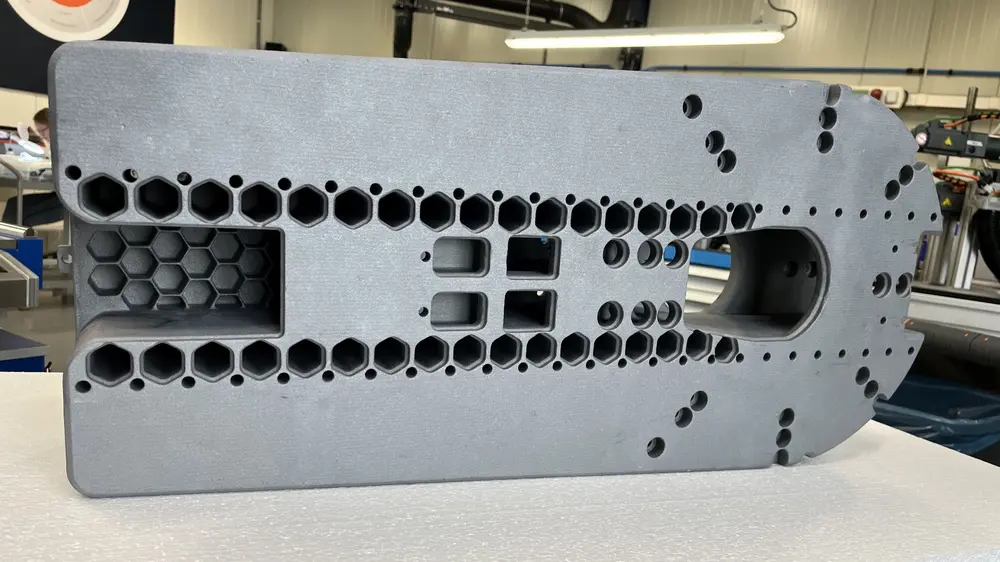

Cette technologie (IntrinSic) permet donc d'imprimer en 3D des composants de plus grande taille, qui doivent être traités mécaniquement par la suite, par exemple au moyen d'une technologie de meulage. L'avantage d'une telle pièce dans l'ingénierie mécanique est que l'on peut gagner du poids en optimisant la conception topologique, et que le coefficient de dilatation thermique est pratiquement égal à 0.

L'IA pour améliorer le processus

L'utilisation de l'IA est assez récente. D'une part, elle analyse la conception de la pièce pour aboutir aux bons choix de conception pour l'impression 3D, puis à la position et aux paramètres corrects. D'autre part, les fabricants utilisent l'IA pour ajuster l'impression 3D au cours du processus.

Dans ce dernier cas, les algorithmes analysent les cinq dernières couches (sur la base d'images générées par une caméra) et calculent sur cette base les paramètres, mais aussi les éventuels points de pâte pour les trois couches suivantes. Les fabricants reconnaissent qu'ils n'en sont pas encore à l'impression 3D du premier coup, mais qu'ils parviennent à définir les bons paramètres et le bon positionnement avec moins d'itérations. Ce faisant, ils tentent de réduire le coût par pièce. En effet, l'impression 3D de niveau industriel avec des céramiques techniques n'est pas bon marché.

Matériau léger

Quiconque a déjà tenu une pièce en céramique dans ses mains a été surpris par son poids. Si la pièce n'est pas topologiquement optimisée, elle pèse lourd. Si certaines céramiques techniques sont néanmoins qualifiées de légères, c'est principalement en raison de leur grande rigidité.

Si l'on compare le carbure de silicium à l'aluminium, il pèse 1,2 fois plus lourd; la zircone est même 2,2 fois plus lourde (poids similaire). Le carbure de silicium est donc environ 19% plus lourd par unité de volume que l'aluminium. Toutefois, si l'on tient compte de la rigidité (module E), la situation change radicalement. La rigidité du carbure de silicium est d'environ 420 GPa, contre 70 GPa pour l'aluminium. La rigidité spécifique du module par kilo est de 26 pour l'aluminium et de 131 pour le carbure de silicium.

Si vous imprimez en 3D une pièce conçue pour être fraisée à partir d'un bloc d'aluminium sans modification de la conception en céramique, vous obtiendrez une pièce très lourde et très coûteuse. Cependant, si vous utilisez la rigidité beaucoup plus élevée, vous pouvez obtenir la même rigidité que l'aluminium avec beaucoup moins de carbure de silicium. Ce qui est vrai pour le poids l'est encore plus pour le coefficient de dilatation thermique (CTE).

Celui-ci indique la dilatation pour une augmentation de température de 1 degré Celsius. Comme on le sait, l'aluminium est très sensible aux variations de température. Le CTE est de 23,1 (un cadre en aluminium d'un mètre de long s'allonge de 0,046 mm lorsque la température augmente de 2 degrés Celsius). Le carbure de silicium a un coefficient de dilatation de 4 et n'augmente sa longueur que de 0,008 mm pour une longueur de 1 mètre dans les mêmes conditions thermiques.

Justifier des coûts plus élevés

En particulier, le coût et le temps de production total des composants en céramique limitent l'application de cette technologie, qui n'est guère différente des autres techniques d'impression 3D.

Les avantages essentiels à l'application doivent justifier ces coûts et ce long temps de production. Et ce n'est pas une nouveauté pour les ingénieurs habitués à travailler avec des céramiques techniques. Les pièces en céramique moulées par injection ont également un prix qui doit être justifié par les avantages qu'elles présentent. Les raisons d'imprimer en 3D des céramiques peuvent être nombreuses, même si l'on utilise une technologie bon marché.

Dans la phase de développement des produits céramiques, la technologie FDM peut souvent faire l'affaire pour obtenir des pièces céramiques rapidement et sans coûts de moulage élevés. Les avantages thermiques déjà mentionnés peuvent être une autre raison. Dans l'ingénierie mécanique de haute technologie, cela peut être une solution pour les systèmes mécatroniques critiques, tels que le déflecteur robotique pour le semi-conducteur.

La réduction du poids grâce à l'impression de structures en nid d'abeilles qui sont néanmoins très rigides et stables peut être une autre raison. En outre, on peut économiser de nombreuses heures de travail de meulage, ce qui a aussi un certain coût. Pour les collecteurs, les échangeurs de chaleur: en fait, beaucoup d'applications avec des microfluides, où les liquides doivent circuler, l'impression 3D est une technologie qui offre une grande valeur ajoutée en raison de la liberté de forme.

Dans le cas de la céramique, cela s'accompagne d'une restriction: le nettoyage des canaux internes ne peut pas être automatisé. Une application de plus en plus fréquente est l'impression de composants en céramique pour les systèmes d'antennes et l'électronique, car la céramique n'est pas conductrice. Les entreprises qui ont souvent besoin de petites fiches présentant chaque fois un design différent pourraient envisager l'impression 3D, car elles n'ont pas besoin d'investir au préalable dans un outil de moulage par injection.

L'aérospatiale fait également souvent appel à ce type de composants. Une application dans l'aérospatiale est, par exemple, les miroirs qui peuvent être considérablement plus légers, les pièces de support structurel ainsi que les cadres qui absorbent mieux les vibrations en raison de la grande rigidité de la céramique. Pour l'industrie médicale, l'un des marchés aux nombreuses applications, la biocompatibilité des céramiques et le fait que l'on puisse inclure une porosité ciblée, qui permet aux tissus autour d'un implant de se développer plus rapidement, sont particulièrement importants.

Industrie de la fonderie

Une application intéressante pour l'industrie manufacturière des PME est l'impression 3D de noyaux ou de moules (coquilles) pour le moulage de à la cire perdue (coulée de précision).

Traditionnellement, on fabrique un modèle en cire que l'on immerge dans une boue céramique. Cela crée une coquille. Une fois la cire fondue, le métal (non ferreux) peut y être coulé. L'impression 3D directe de cette coque permet de sauter deux étapes du processus. Les céramiques techniques ont une résistance élevée aux chocs thermiques, ce qui permet d'utiliser ce matériau pour le processus de coulée. Après le moulage, la couche extérieure en céramique est simplement enlevée. Dans l'industrie de l'aviation légère, on imprime de plus en plus souvent en 3D des noyaux de coulée en céramique, car on peut y imprimer des canaux (pour la production de profils aérodynamiques).

Les canaux de refroidissement plus lisses augmentent l'efficacité des pales de turbine, par exemple dans les moteurs d'avion ou les centrales électriques. L'efficacité thermique est encore accrue par la possibilité d'augmenter la température lorsque les pales de turbine sont refroidies. Encore une fois, ce cas d'entreprise justifie le coût de l'impression 3D avec des céramiques techniques. Comme pour toute application.