Trucs et astuces pour percer des trous profonds et étroits

Comment choisir la bonne technologie et le bon outillage?

Le 'forage de trous profonds' et le 'forage long trou' sont deux termes qui sont utilisés de manière interchangeable et qui visent la même chose: faire des trous profonds avec des outils ayant un rapport longueur-diamètre élevé. Cependant, c'est plus facile à dire qu'à faire, le plus grand défi étant l'élimination des copeaux du trou profond.

Technologie actuelle

Ce type d'usinage est souvent utilisé dans l'industrie automobile, notamment pour la production de blocs moteurs et de culasses. Il existe également des applications dans les véhicules électriques, par exemple au niveau du logement pour le bloc-batterie. Enfin, dans les composants destinés à la transition énergétique, comme la production d'échangeurs de chaleur, des trous profonds et précis sont également nécessaires. La technologie de forage de trous profonds restera donc toujours une technologie d'usinage d'actualité.

Plusieurs concepts

Dans l'industrie, on parle beaucoup de 'forage de trous profonds', mais il existe aussi d'autres noms pour ce type de forage: 'forage au pistolet', 'gun drills', 'forage avec foret à 1 lèvre' et 'forage long trou'. Bien que cela puisse prêter à confusion, il s'agit toujours des mêmes outils. Les différents noms font parfois référence à des applications spécifiques. Par exemple, le 'gundrilling': l'origine de cette opération se trouve dans l'industrie de l'armement.

Le groupe des outils de forage profond peut être divisé en quatre types: les forets avec une tête en carbure brasé (à partir d'un diamètre de 1,9 mm et jusqu'à une longueur de 6.000 mm); les outils en carbure monobloc commençant à un diamètre inférieur à 1 mm et allant jusqu'à 50 mm (maximum 100xD). La profondeur maximale du trou pour ces outils en carbure monobloc est d'environ 600 mm. Les forets à plaquettes – ou barres d'alésage – ont un diamètre d'environ 12 à 30 mm et peuvent avoir une longueur de 3.000 mm. Pour la même gamme, vous pouvez également choisir un foret à 2 lèvres, avec une tête en carbure brasée sur la tige.

Forets hélicoïdaux et BTA

Il existe également une variante pour le forage profond: 'BTA', développé au Japon. Il s'agit d'une technologie d'usinage pour des diamètres plus importants (à partir de 20 mm) et des rapports d'aspect allant jusqu'à plus de 400xD. La tête de forage spéciale est placée sur la barre d'alésage. La principale différence avec les autres outils est que la tête de coupe contient plusieurs arêtes de coupe, ce qui augmente la productivité. C'est l'un des principaux avantages de cet usinage BTA.

Il est possible d'utiliser des alimentations 5 à 7 fois plus élevées qu'avec un foret hélicoïdal à 1 lèvre de même diamètre. L'application idéale est le perçage de trous de 8 à 114 mm de diamètre. La gamme des forets hélicoïdaux pour trous profonds s'étend de moins de 1 mm à environ 50 mm. Au-delà, on peut utiliser un foret hélicoïdal, mais la technologie BTA offre alors de nets avantages.

Élimination des copeaux

Le plus grand défi du forage de trous profonds est évident: il s'agit de l'élimination des copeaux du trou profond. Si cela n'est pas fait correctement, les copeaux résiduels peuvent endommager la pièce à usiner, ou l'outil peut se casser. Ces deux problèmes perturbent considérablement le processus de production, c'est pourquoi il faut les éviter. Il est également important d'éviter les vibrations de l'outil long lorsqu'on fore des trous vraiment profonds.

La première étape vers un processus stable consiste à sélectionner l'outil adéquat

Sélection de l'outil

La première étape d'un processus stable consiste à choisir l'outil adéquat. Il s'agit de percer des trous précis de manière répétable dans le temps de cycle le plus court possible et, de préférence, avec une longue durée de vie de l'outil. Le choix de l'outil dépend du diamètre du trou. Plus le diamètre du trou est important, plus le choix est vaste.

Le refroidissement par l'outil (foret hélicoïdal) plaide clairement en faveur de ce choix; il est tout simplement nécessaire. Même les forets pour longs trous d'un millimètre de diamètre sont aujourd'hui disponibles avec un refroidissement interne. La géométrie unique de la tête distingue les forets hélicoïdaux pour longs trous des forets ordinaires.

L'arête de coupe unique assure une bonne évacuation des copeaux. Combiné à une géométrie de coupe et à un revêtement appropriés, les copeaux sont expulsés du trou profond. Cela permet également d'éviter que les copeaux ne collent au foret, ce qui endommagerait irrémédiablement la paroi.

La stratégie de forage a également une influence, notamment en ce qui concerne la manière dont l'outil sort de la pièce. Les programmes de FAO modernes intègrent des fonctions et des macros à cet effet, ce qui simplifie la programmation de l'usinage des trous profonds. L'un des avantages de la programmation FAO est qu'elle permet de détecter les collisions à l'avance, ce qui peut s'avérer crucial, en particulier dans le cadre d'une production sans personnel ou avec peu de personnel.

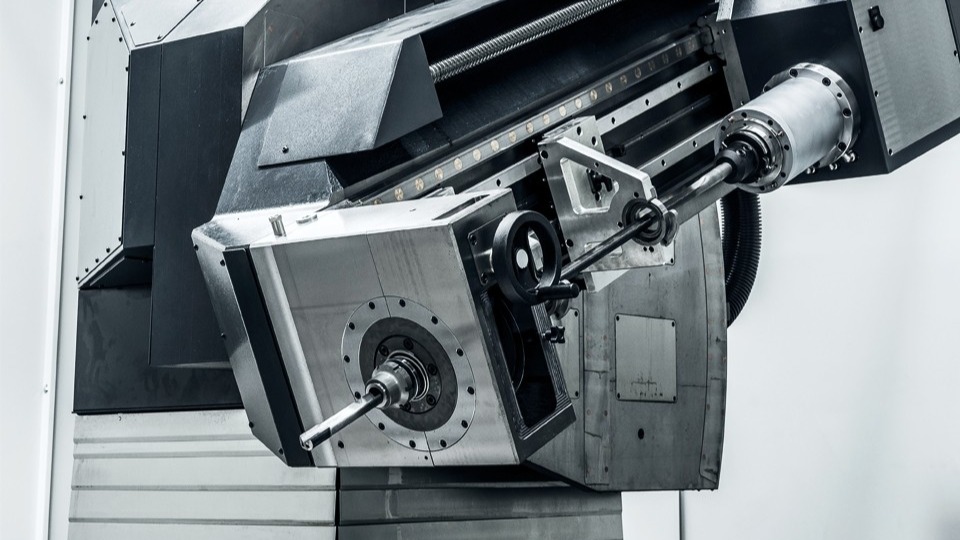

forage de trous profonds sur un centre d'usinage CNC

Il existe encore sur le marché des machines spéciales pour le forage de trous profonds, qui sont donc spécifiquement conçues pour cette opération. Ces machines sont principalement développées pour la production en série: le forage de trous profonds dans un grand nombre de pièces, car les machines sont souvent équipées de trois ou quatre broches. Ici aussi, la robotisation a déjà fait son apparition.

En outre, ces machines spéciales vont plus loin en termes de rapport hauteur/largeur que les centres d'usinage qui sont également utilisés pour le forage long trou. Ce rapport d'aspect (longueur fois diamètre) peut dépasser 400; un multiple de ce qui est possible sur les centres d'usinage. Néanmoins, l'avancée du forage de trous profonds sur un centre d'usinage est un développement intéressant, car il permet aux fournisseurs de finir des pièces sur moins de machines, ce qui permet de gagner du temps.

L'un des avantages de la programmation FAO est qu'elle permet d'effectuer la détection des collisions à l'avance

En réponse à cette tendance, les fabricants de foreuses pour trous profonds ont alors commencé à ajouter des fonctionnalités supplémentaires à leurs machines, telles que des capacités de fraisage et de taraudage. Le choix de la machine est principalement déterminé par la nature du travail: les travaux en série ont toujours intérêt à être réalisés sur des foreuses de trous profonds.

Le développement le plus récent est le fraisage de trous profonds sur une machine multitâche. La demande pour cette opération émane notamment de l'industrie pétrolière et gazière, qui souhaite réduire les délais d'exécution. En outre, l'amélioration de la qualité est déterminante.

Le fait de réaliser l'ensemble de l'opération sur une seule machine évite de transporter les précieuses pièces à usiner vers les autres machines et de les serrer à nouveau. Des trous d'une profondeur allant jusqu'à 1.100 mm peuvent être usinés de cette manière. La principale exigence est que la machine ait un couple élevé.

forage pilote

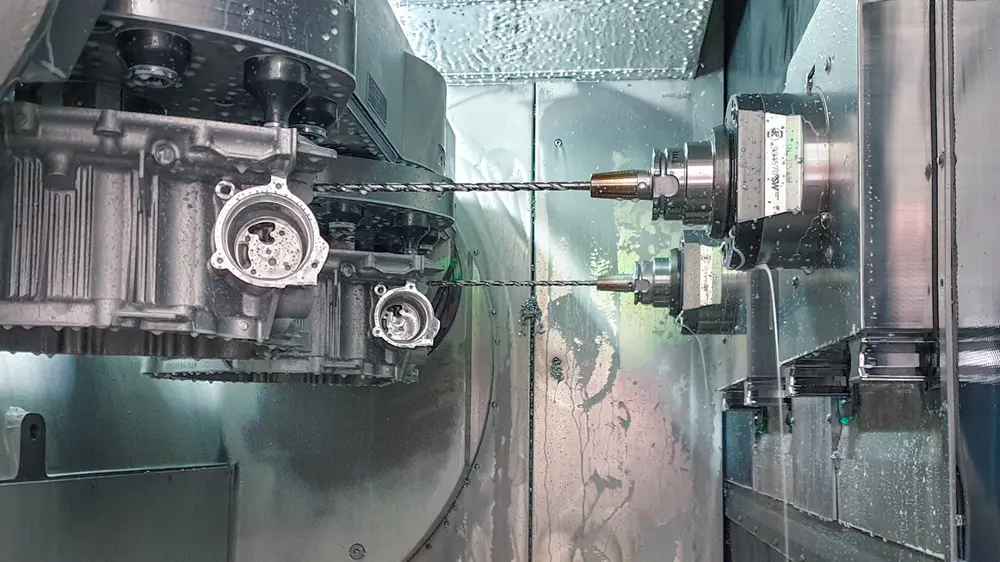

En particulier lors du forage de trous profonds sur un centre d'usinage, il est nécessaire de réaliser d'abord un forage pilote. Pour ce faire, on utilise un foret dont le diamètre est légèrement supérieur (0,01 à 0,03 mm) à celui du foret pour trous profonds. Le forage pilote est réalisé à faible vitesse et sans lubrifiant de refroidissement. Ensuite, le foret pour trous profonds est introduit dans le trou, toujours sans refroidissement, jusqu'à ce que l'on se trouve à quelques millimètres du fond du trou pilote.

On enclenche alors le système de lubrifiant réfrigérant et on attend que la pression recommandée soit atteinte. Ce n'est qu'ensuite que l'on fore jusqu'à la profondeur souhaitée. La sortie de l'alésage se fait avec une réduction progressive de la vitesse et une alimentation élevée. Le lubrifiant réfrigérant, dont la teneur en huile est de 12 à 15%, doit être ajouté avec une pression et un volume suffisants. Et de préférence à travers l'outil, afin qu'il atteigne vraiment le fond.

La réduction au minimum des changements d'outils est l'un des facteurs de réussite pour le forage long trou. Une longue durée de vie de l'outil est essentielle, car il existe peu de machines dans lesquelles un foret pour long trou peut être changé automatiquement. Les logiciels de FAO permettent d'optimiser virtuellement l'usinage à l'avance.

tournage inversé

Sur une machine multitâche ou un tour CNC, il est possible d'augmenter la précision du forage de trous profonds en faisant tourner la pièce à l'opposé de l'outil. Cela augmente la concentricité du forage. Le lubrifiant réfrigérant jouant un rôle très important, il convient de programmer et de contrôler très précisément son volume et sa pression.

Nettoyage

Une dernière étape importante du processus consiste à éliminer l'excès de lubrifiant réfrigérant au fond du trou. En particulier dans le cas des trous borgnes, les résidus peuvent causer des problèmes plus tard dans le processus.

L'air comprimé est la solution la plus courante et la plus facile à mettre en œuvre, mais il se peut qu'il ne permette pas d'éliminer toute l'émulsion de lubrifiant réfrigérant. En outre, il faut faire attention aux petits copeaux qui pourraient encore être venir avec. Une autre solution consiste à travailler sous vide. Cette méthode est plus compliquée, mais peut parfois s'avérer plus efficace pour les forages profonds.