La fabrication additive arrive à maturité

L'industrie s'attaque aux goulets d'étranglement du processus de fabrication additive

La fabrication additive, ou AM de l'anglais Additive Manufacturing, n'est pas condamnée, malgré toutes les histoires et évolutions négatives de ces deux dernières années. Petit à petit, la technologie permettant de fabriquer des composants complexes couche par couche commence à s'implanter dans l'industrie. Elle n'est pas encore présente partout, mais cela n'a jamais été le cas pour aucune nouvelle technologie de fabrication.

Les points forts de la fabrication additive?

D'un point de vue économique, l'industrie de la fabrication additive se trouve toujours dans une profonde vallée. Les ventes de machines sont en baisse (pour la première fois). Les grandes entreprises reportent leurs investissements dans la capacité de production de l'AM, essentiellement pour la même raison qu'elles n'investissent que très peu dans d'autres technologies de fabrication.

Quand on y regarde de plus près, on distingue clairement de bonnes choses pour l'industrie de l'AM. D'une part, les gens sont de plus en plus conscients de tout ce qui entoure l'imprimante (à métaux); d'autre part, certaines industries sont convaincues et se préparent à utiliser la fabrication additive comme technologie de production à l'avenir. Ce changement commence certainement à se faire sentir dans la production de pièces en plastique. Dans ce domaine, par exemple, les constructeurs de machines commencent à s'y intéresser parce qu'ils comprennent les avantages de l'impression 3D, à condition d'adapter leurs conceptions en conséquence.

Goulot d'étranglement: le contrôle de la qualité

Il n'y a pas si longtemps, l'attention se portait principalement sur les machines d'AM, en particulier la technologie basée sur le lit de poudre laser et le soudage par recouvrement de poudre et de fil. Cette dernière est réalisée à l'aide d'un laser ou d'une soudure à l'arc comme source d'énergie.

Les fabricants de systèmes d'AM n'ont pratiquement pas prêté attention à tout ce qui entoure la machine et qui est nécessaire à la mise en place d'une technologie de production industrielle. Ils se sont toutefois intéressés très tôt à la question de la qualité, principalement en se concentrant sur ce qui se passe dans le processus de fusion, ce qui n'apporte toutefois pas de preuve concluante.

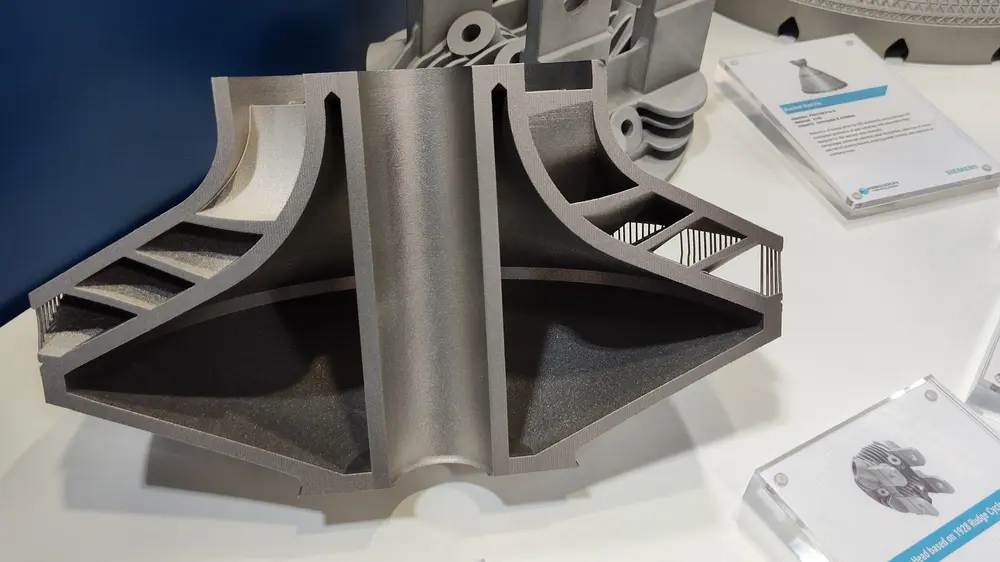

Le contrôle de la qualité est l'un des principaux problèmes de coût de l'AM. Cela s'explique en partie par le fait que dans les applications critiques, telles que les semi-conducteurs ou l'industrie aérospatiale, un contrôle de la qualité à 100% est nécessaire. Ce contrôle est beaucoup plus coûteux avec l'impression 3D de métaux qu'avec les composants usinés. Premièrement, parce qu'il s'agit de pièces complexes, souvent dotées de caractéristiques internes. Ensuite, parce que l'on veut être absolument sûr que le matériau ne présente aucun défaut.

Le seul moyen de le vérifier est la radiographie ou la tomographie assistée par ordinateur (CT scan). Il s'agit d'une forme de contrôle de la qualité coûteuse et à forte intensité de main-d'œuvre, non seulement en raison de l'équipement onéreux, mais aussi parce que les images doivent généralement être vérifiées par des personnes. La technologie des rayons X est également utilisée pour contrôler les pièces moulées critiques. Mais comme les défauts d'une pièce obtenue par AM sont plus petits, il faut des images à plus haute résolution, ce qui ralentit le processus.

Le contrôle de la qualité est l'un des principaux postes de coût de l'AM

Solutions pour l'assurance qualité

Plusieurs solutions à ce problème sont en cours d'élaboration. La première consiste à démontrer la stabilité du processus. Des inspections aléatoires suffiraient alors.

L'ISO et l'ASTM (l'Organisation Américaine de Normalisation) travaillent à l'élaboration d'une norme de qualité commune à laquelle les entreprises manufacturières utilisant la fabrication additive devraient se conformer. Ce certificat devrait suffire à l'avenir pour les pièces moins complexes. Les secteurs critiques tels que l'industrie aérospatiale continueront toujours à exiger davantage.

Une autre piste sur laquelle travaillent les universités, y compris en Belgique, est l'utilisation de l'intelligence artificielle pour scanner automatiquement les nombreuses images produites par un tomodensitomètre. L'IA pourrait également être utilisée pour déterminer les parties critiques d'un composant, de sorte que la pièce entière ne doive pas être scannée.

Enfin, l'intelligence artificielle devrait jouer un rôle beaucoup plus important dans la prédiction et le contrôle de la qualité à l'avenir. Les logiciels pourront, par exemple, corriger automatiquement le gauchissement d'une pièce sur place afin qu'elle sorte correctement de la machine. En outre, il sera possible d'identifier plus précisément les zones à risque dans une pièce. Enfin, le contrôle statistique des processus (CSP) jouera également un rôle important dans le contrôle de la qualité.

Goulot d'étranglement: trop peu d'automatisation

Le deuxième problème de la fabrication additive est que le processus est encore peu automatisé. Il est vrai que plusieurs aspects du processus de fabrication additive fonctionnent de manière numérique, mais des opérations manuelles doivent encore souvent avoir lieu entre les étapes. C'est le cas, par exemple, du déchargement de la salle de fabrication lorsqu'un travail de fabrication est terminé.

Seule une poignée de fabricants a automatisé cette étape, permettant ainsi le démarrage automatique du travail de construction suivant. Comme les systèmes AM sont coûteux, le taux horaire des machines est élevé. Les temps d'arrêt dus au fait qu'il n'y a personne pour lancer la production suivante sont donc coûteux. Par le passé, plusieurs projets européens de R&D ont été menés pour automatiser cette étape, mais aucune solution réellement utile n'a encore été trouvée.

La société néerlandaise Additive Industries propose cette option. Dans ce cas, la machine dispose de deux unités d'impression et l'unité laser change de chambre de construction dès qu'un travail de construction est terminé. Ce faisant, le fabricant néerlandais minimise les temps d'arrêt entre les travaux de construction.

Il est également possible d'améliorer l'efficacité du post-traitement des pièces imprimées en 3D. Cela pourrait également conduire à une diminution du coût par pièce. Les industries qui envisagent sérieusement de mettre en œuvre la fabrication additive estiment qu'il est nécessaire de généraliser l'utilisation de cette technologie.

Processus intégré

L'intégration de la fabrication additive dans la finition mécanique constitue un point d'attention qui n'a été abordé que récemment. Presque toujours, les pièces doivent encore être post-traitées, au moins pour enlever les structures de support, souvent pour appliquer dans certaines zones la précision requise par l'application, que la technologie AM ne peut jamais satisfaire.

Aujourd'hui, ces étapes de production sont toujours programmées dans différents logiciels. Il n'existe des solutions intégrées que pour la technologie Wire Arc Additive Manufacturing (WAAM), où les deux technologies sont programmées dans un seul environnement.

La technologie des lits de poudre laser commence seulement à émerger. Un projet de recherche européen intéressant dans ce domaine est Ad-Proc-Add II, auquel ont participé la KU Leuven et la Thomas More Hogeschool. Ce projet a notamment permis de développer une base de données dans laquelle les planificateurs de travail qui vont planifier une opération WAAM peuvent puiser. Ces données peuvent être utilisées pour optimiser les chemins d'outils pour l'installation d'un système WAAM. La base de données contient également des informations sur les paramètres relatifs à l'épaisseur de paroi minimale requise lors du fraisage pour obtenir l'épaisseur de paroi souhaitée. Il s'agit d'une donnée importante, car l'impression de parois plus épaisses que nécessaire entraîne des pertes de temps lors de l'impression 3D et de la finition avec les machines CNC.

En appliquant une surépaisseur plus petite, il est souvent possible d'enlever le premier millimètre en une seule passe, après quoi on peut immédiatement poursuivre le fraisage à 100%. En outre, les chercheurs ont mis au point un modèle de simulation pour prédire la qualité et la précision de la forme. Enfin, d'autres partenaires du projet ont mis au point des stratégies de fabrication hybrides, tant pour la combinaison LPBF et usinage CNC que pour la combinaison DED et usinage CNC.

L'aérospatiale passe à l'échelle supérieure

Certains considèrent que l'ampleur de la lutte que mènent actuellement les entreprises d'AM pour garder la tête hors de l'eau est un signe que le secteur est condamné. Cela n'est pas justifié.

Tout d'abord, certaines industries investissent actuellement dans la technologie de l'AM et se préparent à passer à l'échelle supérieure. L'industrie aérospatiale - toujours à l'avant-garde - est l'une d'entre elles. Pour la prochaine génération d'avions, plus propres et émettant moins de CO2, la fabrication additive devient indispensable. Les raisons: des gains de poids, l'utilisation de nouveaux alliages capables de résister à des températures plus élevées, des refroidisseurs intégrés dans les moteurs qui ne peuvent pas être réalisés avec les autres techniques de fabrication.

GKN Aerospace et Safran sont des exemples de fournisseurs aérospatiaux en train de passer à l'échelle supérieure. GKN a récemment imprimé en 3D l'anneau de montage du carter du ventilateur pour les moteurs GTF de Pratt & Withney dans son usine en Suède. D'ici à la fin de 2025, la capacité de cette ligne de production devrait atteindre 40 FCMR par mois. Outre les économies de matériaux (70%), le principal facteur est le délai d'exécution. La pièce pour les moteurs de l'Airbus A220, entre autres, a un délai de quatre semaines, contre neuf mois dans la production conventionnelle. Safran a commandé un deuxième système NXG XII 600 AM de Nikon SLM Solutions pour son campus AM français afin d'augmenter sa capacité de production.

Un autre secteur qui utilise l'AM depuis de nombreuses années est le secteur médical. La personnalisation des prothèses, par exemple, y joue un rôle particulier. L'industrie dentaire est un segment de l'industrie médicale où la transition vers l'impression 3D prend de l'ampleur. Les bases des prothèses dentaires sont de plus en plus souvent imprimées en 3D au lieu d'être fraisées.

Le marché de la défense en pleine croissance pour l'AM

La défense est un marché en croissance absolue pour les années à venir. Ici, c'est un argument totalement différent qui entre en jeu: la disponibilité des composants.

Pour que les unités de défense restent opérationnelles, la disponibilité des pièces de rechange est cruciale. Or, celle-ci fait défaut en raison de délais de livraison plus longs. Les fabricants de systèmes DED (WAAM et soudage laser), en particulier, pensent pouvoir résoudre ce problème, car ces systèmes sont moins vulnérables (et peuvent donc être déployés plus près du front) et fonctionnent plus rapidement. Les pièces peuvent être prêtes en quelques heures ou en un jour. La production à la demande suscite de grandes attentes dans le domaine de la défense.

Dans le contexte de l'OTAN, il existe déjà une base de données de composants (Rapid-e Repository for Additive Manufactured Parts in a Digital Environment) qui contient déjà plus de 250 pièces avec leur propre numéro de pièce et toutes les données nécessaires pour les imprimer.

Une telle base de données de pièces détachées est en cours de développement dans plusieurs secteurs, par exemple l'industrie pétrolière et gazière. Dans ce secteur, il existe déjà des processus de certification pour certains procédés de fabrication assistée par ordinateur et pour certains composants. Actuellement, les compagnies pétrolières et gazières du monde entier détiennent des milliards de pièces de rechange afin de pouvoir agir rapidement en cas de panne. Les coûts d'immobilisation d'une plate-forme ou d'un puits de pétrole sont énormes. Avec la fabrication à la demande, proche du problème, l'industrie vise à réduire le coût de détention de stocks importants tout en réduisant le temps de réponse en cas de panne.

Les constructeurs de machines interviennent

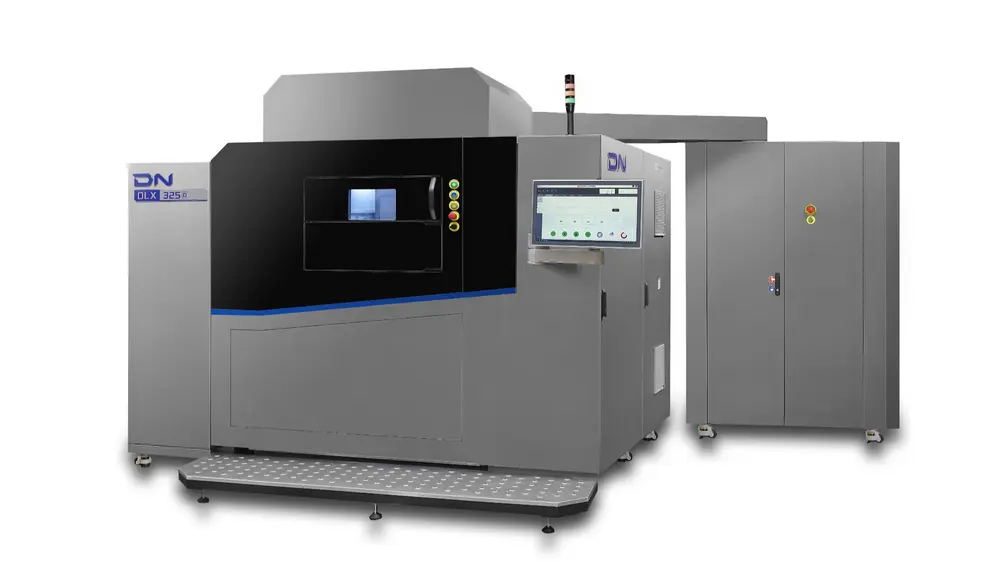

Il y a une autre raison pour laquelle l'impression 3D métal n'est pas dans une impasse. Jusqu'à présent, du côté des machines, l'industrie de l'AM a été dominée principalement par de nouveaux entrants, des parties qui n'ont pas de racines dans l'industrie manufacturière. Toutefois, de plus en plus de fabricants de machines-outils interviennent.

La flexibilité que les PME offrent à leurs clients peut être portée à un niveau supérieur grâce à la fabrication additive

DMG Mori a été l'un des premiers à l'époque; Trumpf s'est depuis séparé pour la deuxième fois, mais cela n'enlève rien au fait que United Machining Solutions et DN Solutions ont présenté leur propre gamme d'imprimantes 3D pour le métal à l'EMO. Sodick a racheté cette année la division AM de Prima Industries et Makino a lancé la deuxième génération de ses machines DED, y compris l'automatisation. Fronius a également mis au point sa propre cellule WAAM, après avoir fourni pendant des années des sources de soudage à d'autres fabricants de systèmes WAAM.

Pourquoi les constructeurs de machines prennent-ils ces mesures?

Parce qu'ils sont convaincus que la technologie AM fera partie de la boîte à outils d'une entreprise métallurgique d'ici quelques années. À cet égard, beaucoup choisissent la technologie du lit de poudre laser parce qu'elle est la plus éprouvée à ce jour.

Makino opte pour le DED, Sodick pour les deux. Ce qui est frappant, c'est que toutes les entreprises soulignent qu'elles considèrent l'intégration avec la technologie CNC comme l'une des priorités de leur développement futur. La technologie AM commence à mûrir; il s'agit maintenant de trouver sa place dans le processus de production. Cette place peut également être trouvée dans les PME. En effet, dans ces entreprises, il s'agit surtout de produire de petites séries, ce à quoi la fabrication additive se prête particulièrement bien actuellement.

La flexibilité que les PME offrent généralement à leurs clients peut être portée à un niveau supérieur grâce à une technologie comme la fabrication additive. En outre, l'intégration des fonctions peut être un argument. Avec l'impression 3D métal, les différentes pièces d'un assemblage peuvent souvent être produites d'une seule fois, ce qui permet non seulement d'améliorer la précision dimensionnelle globale, mais aussi d'éliminer une étape d'assemblage à forte intensité de main-d'œuvre. Compte tenu de la pénurie croissante de travailleurs qualifiés, c'est peut-être une raison d'envisager sérieusement la fabrication additive.

Enfin, un troisième argument en faveur de la fabrication additive pour les entreprises métallurgiques de taille moyenne est qu'elles disposent de l'expertise nécessaire en matière de technologies CNC de précision pour le post-traitement. Cela leur donne un avantage sur les sociétés de services d'impression 3D, qui dépendent de fournisseurs externes pour l'étape finale, ce qui a un impact négatif sur les délais et les coûts.

Ces arguments n'enlèvent rien au fait que certaines techniques d'AM nécessitent beaucoup de connaissances et ont un seuil d'entrée élevé. Toutefois, ces arguments ne doivent pas inciter à ignorer la technologie. Quand on y repense, au début, le fraisage à 5 axes et la découpe au laser ne représentaient-ils pas des techniques très complexes faisant appel à des machines presque impayables?