De nouveaux concepts créent des opportunités pour le tournage CNC

Le tour à commande numérique classique a-t-il encore un avenir ou les entreprises de métallurgie n'auront-elles bientôt plus que des machines multitâches ou des tours hybrides? Ce qui est certain, c'est que le tournage CNC devient de plus en plus avancé et que les pièces fraisées typiques peuvent parfois être fabriquées plus efficacement avec une opération de tournage. Un tour CNC standard à 2 axes devient rare. Désormais, les exigences minimales pour un tour sont un axe Y et des outils entraînés. Cela permet d'effectuer des opérations de fraisage sur le produit décolleté, ce qui va désormais bien au-delà du fraisage d'une rainure de clavette.

Automatisation facile

Le fait que certains constructeurs de machines s'engagent fortement dans l'usinage de matériaux en barres a beaucoup à voir avec la simplicité du serrage et l'alimentation automatique du matériau pouvant être connectée à un tour CNC. L'alimentation de la barre par le mandrin est une forme d'automatisation bon marché et robuste. En fonction des opérations d'usinage requises, ce type de chargeur de barres contient déjà un stock important de matériau, ce qui permet de disposer d'un tampon pour les heures de production sans intervention humaine. En fonction du type de produit, on choisit de déposer le produit dans un bac après la découpe, de le placer sur un tapis roulant avec un préhenseur intégré, ou peut-être même de le faire enlever par un robot.

En combinaison avec une broche de reprise, il est même possible de finir complètement les produits, y compris le sixième côté. Cependant, il est toujours bon d'examiner la durée totale du cycle. Fraiser des pièces cubiques à partir d'un matériau rond signifie souvent un temps de cycle plus long et davantage de déchets de matériau. Ce dernier point n'est pas encore une considération majeure, mais cela pourrait changer à l'avenir. Alors que la pression s'accroît pour réduire les déchets de matériaux, il devient de plus en plus difficile de justifier le tournage de 10 ou 20 mm supplémentaires de matériau, quelle que soit la durée du cycle.

Les systèmes robotiques avancés qui, par exemple, changent les pinces ou les griffes dans le mandrin, constituent une solution plus coûteuse tout en offrant la flexibilité qui est nécessaire aujourd'hui. Cela facilite l'usinage de produits de différents diamètres. Le robot est également utilisé pour retirer des produits qui ont été décolletés et qui ne doivent pas être endommagés. Le remplacement robotisé des outils statiques et entraînés dans la tourelle augmente encore la flexibilité du tournage sans personnel. C'est ainsi que les véritables fabricants de tours font contre-poids à la tendance des machines multitâches sans tourelle.

Type swiss

Jusqu'à récemment, les tours de type Swiss étaient principalement utilisés pour la production de masse. Avec ce type de machine, l'outil a une position fixe et c'est la pièce se déplace. Sur les tours à commande numérique, la pièce est maintenue dans un canon de guidage; les tours courts utilisent une pince de serrage. Le réglage du canon de guidage prend du temps supplémentaire, c'est pourquoi ce type de machine est principalement utilisé pour la production en série. Si l'on doit usiner des produits relativement courts, on peut choisir un tour court. La conversion d'une pince de serrage en un autre produit ne demande pas beaucoup de travail.

En fait, on perd aussi ce temps-là lors du réglage d'un tour CNC classique. Certes, on dispose d'un nombre d'outils plus restreint, mais pour les produits qui n'ont pas besoin de plus, ce genre de tour constitue une alternative moins coûteuse aux machines multitâches. Ces dernières offrent plus de possibilités mais le tarif horaire est beaucoup plus élevé. Et par rapport à un centre d'usinage à 3 ou 5 axes, ce genre de tour permet - selon la complexité - de parachever les produits en une seule fois. Ceci avec une grande précision, en raison de la stabilité des tours de type Swiss.

Multitasking

La véritable tendance dans le domaine des tours CNC reste la machine multitâche, avec une broche de fraisage intégrée et complète. Bien que ce type de machine existe depuis longtemps sur le marché, il ne semble n'avoir percé qu'il y a quelques années.

De plus en plus de fabricants proposent leurs propres concepts pour le multitasking; certains abandonnent même complètement la tourelle. En remplaçant la tourelle traditionnelle par une broche de fraisage-tournage, on dispose de beaucoup plus de positions d'outils que sur un tour. En effet, ce genre de machine multitâche peut s'appuyer sur le magasin d'outils d'une fraiseuse CNC standard, qui compte aujourd'hui facilement plus de 30 positions. Cela permet de travailler avec des outils jumeaux si la machine est automatisée.

Le principal avantage est la réduction des temps de préparation. Ceux-ci sont pratiquement éliminés si vous pouvez effectuer les opérations d'usinage avec les outils du magasin. En outre, le risque de collision entre la tourelle et la pièce à usiner est réduit. Et avec la broche de reprise, le sixième côté de la pièce peut également être usiné dans la machine, de sorte que les pièces quittent la machine complètement usinées. Avec ce type de centre de tournage-fraisage, la productivité peut encore être augmentée en usinant avec plusieurs outils en même temps dans les versions à tourelle inférieure, ou sur deux produits différents simultanément.

Les machines multitâches sont sur le marché depuis longtemps, mais c'est seulement maintenant qu'elles percent

Il ne faut pas sous-estimer l'importance des systèmes modernes de FAO. Sans eux, la programmation d'une machine multitâche serait impossible. En outre, l'utilisation optimale de ces machines nécessite un choix correct des opérations effectuées par la broche principale et des opérations effectuées par la sous-broche. Les logiciels de simulation apportent rapidement des éclaircissements à cet égard.

Machines hybrides

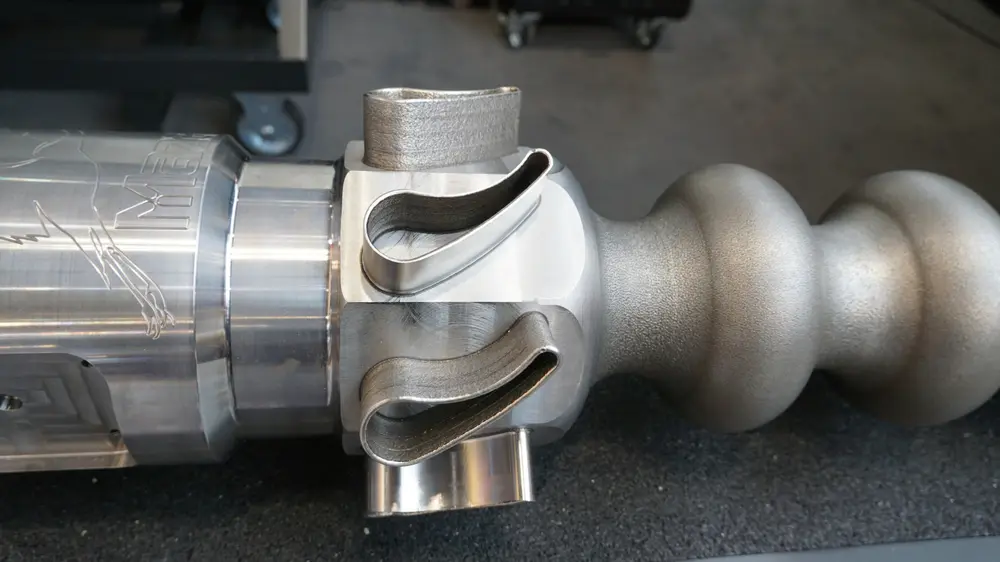

Le multitâche est une tendance. Les machines hybrides basées sur un tour CNC en sont une autre. Une technologie qui s'ajoute au tournage est la fabrication additive, par exemple le soudage de matériaux. Dans ce cas, il ne s'agit pas de fabriquer un produit complet de manière additive, mais plutôt d'ajouter certaines caractéristiques à un composant existant. Cela peut se faire en faisant fondre du fil ou de la poudre. Comme la pièce reste dans la machine, le soudage peut être alterné avec le tournage CNC de la pièce. C'est particulièrement intéressant pour les applications de réparation dans, par exemple, l'industrie de la construction navale, car au lieu de construire un produit entièrement nouveau à partir de zéro, on se contente d'ajouter des caractéristiques spécifiques. Cela permet de lever l'un des principaux obstacles de la fabrication additive: la lenteur.

Une autre forme de machine hybride est la combinaison du tournage dur et de la rectification. Dans ce cas, le constructeur de la machine intègre des broches de rectification pour la rectification cylindrique externe et interne. Le traitement final visant à obtenir une rugosité de surface inférieure au micron est ensuite effectué dans le même dispositif. Cela évite les erreurs de serrage, en plus de la perte de temps d'exécution parce que les opérations sont effectuées sur plusieurs machines.

Dans les machines hybrides, le tournage est combiné à d'autres opérations

Dès que la technologie laser est intégrée dans un tour CNC, on pense aussi à la trempe localisée des pièces. Pour les applications spéciales qui ne nécessitent pas une trempe complète mais seulement une trempe de la surface, c'est une solution beaucoup plus efficace car les pièces ne doivent pas être retirées du dispositif de fixation.

Entraînement compact et précis de l'axe B/Y

En Allemagne, l'institut d'usinage IFW de l'université de Hanovre a développé un concept d'entraînement alternatif pour le positionnement de l'axe B/Y dans un centre de fraisage-tournage.

Habituellement, le positionnement de la broche de fraisage dans ce genre de machine se fait par une connexion en série de plusieurs axes d'avance. Pour l'axe B/Y, on utilise une connexion en série d'un moteur de translation et d'un moteur de rotation. En raison de la disposition en série, l'entraînement inférieur supporte généralement la masse supplémentaire des arbres superposés. La masse supplémentaire réduit la dynamique des entraînements et donc la dynamique globale de la machine. Les entraînements inférieurs sont souvent surdimensionnés afin de maintenir une dynamique suffisante. Cependant, cela nécessite un espace d'installation et une puissance supplémentaires. Un deuxième inconvénient de cette solution est que la précision du positionnement dépend de la somme des erreurs de position des différents axes.

C'est pourquoi on a mis au point un entraînement dit multi-axes, qui peut se déplacer selon deux degrés de liberté. La commande directe de deux axes de mouvement élimine la nécessité d'une disposition en série des axes, ce qui permet de réduire la masse mobile et d'augmenter la dynamique.

Le concept est actuellement testé par un constructeur de machines et un fabricant de broches allemands. Ils veulent l'intégrer dans une broche à entraînement direct linéaire et à montage hydrostatique. De cette manière, ils pensent pouvoir combiner les caractéristiques positives de l'hydrostatique avec les avantages de la technologie de l'entraînement direct pour les petites masses mobiles dans deux lignes de liberté.