Lier la flexibilité à la sécurité, comment faire?

Les machines doivent être conformes à la directive "Machines". Cette directive a été rédigée il y a des années avec à l'esprit la structure fixe et rigide que les machines avaient alors. Aujourd'hui, la demande accrue de flexibilité met cette approche sous pression, et le robot collaboratif en est un excellent exemple. Quel impact cela a-t-il sur les règles?

la Directive machines à propos de l'assemblage

La sécurité des machines est définie comme "la capacité d'une machine à remplir la ou les fonctions pour lesquelles elle a été conçue pendant sa durée de vie, avec un risque suffisamment réduit". La norme EN ISO 12100 décrit la manière dont cela peut être abordé dans la pratique. Le fer de lance de cette approche est l'évaluation des risques, dans laquelle tous les dangers possibles (thermiques, mécaniques, électriques, sonores, chimiques ...) sont décrits. Parce qu'il s'agit d'un système dans lequel un retour d'information avec évaluation est fourni, la méthode doit être répétée continuellement jusqu'à ce que l'évaluation soit positive.

La collaboration homme/cobot et la flexibilité inhérente créent une situation de sécurité en constante évolution

Plusieurs parties sont impliquées dans cette histoire: le fabricant de la machine, l'utilisateur final et, souvent aussi, un intégrateur de système. Ce dernier a un rôle important, car de nombreuses machines impliquent aujourd'hui un assemblage. Cela implique que plusieurs machines travaillent dans le même système. Supposons que, dans une situation antérieure, nous disposions d'une machine autonome qui était chargée manuellement, mais que le client final souhaite automatiser cette opération via un robot. Les évaluations des risques pour la machine d'origine et celles pour le convoyeur ne peuvent donc pas être simplement "additionnées", car il peut y avoir des risques supplémentaires causés par la construction commune. L'exemple le plus évident est bien sûr celui des risques de pincement qui peuvent survenir à la transition entre les deux machines. Avec chaque machine séparément, ce risque n'existait pas, ce n'est qu'en les construisant ensemble que le nouveau danger est apparu. Mais qu'est-ce qu'un assemblage, exactement ? Dans cet exemple, il est tout à fait clair que cette installation forme une nouvelle entité, avec des risques potentiellement nouveaux. Malheureusement, cette ligne de démarcation n'est pas toujours aussi nette et, de plus, l'évolution de la technologie apporte du piment à cette discussion.

Les attentes à l'égard des cobots sont parfois trop élevées, il ne s'agit pas d'un appareil que l'on peut simplement déplacer

Demande de plus de flexibilité

Les lignes de production automatisées étaient autrefois construites pour le long terme. Pensez à l'industrie automobile: les robots et autres machines ont été programmés pour effectuer des millions de mouvements répétitifs, parfois pendant des années. Du point de vue de la sécurité, c'est la situation idéale, car une fois que l'évaluation des risques est en place, la base est là pour garantir aux travailleurs un environnement de travail sûr. Aujourd'hui, nous constatons que cette approche a été complètement bouleversée par des évolutions aussi frappantes que diverses. Par exemple, les robots sont devenus beaucoup moins chers, ce qui les rend accessibles à un plus grand nombre d'entreprises. Même pour les petites PME, la robotique n'est plus un rêve lointain. D'autre part, ce type d'entreprises ne dispose généralement pas des connaissances techniques nécessaires pour le faire en interne. C'est donc là que l'intégrateur intervient le plus souvent.

Les différents rôles et leurs responsabilités lorsqu'on travaille avec un cobot

Une deuxième évolution importante est la disparition de la production de masse, au profit de séries plus petites mais plus spécialisées. Cela nécessite un parc de machines adapté, avec la flexibilité nécessaire pour des changements rapides. Mais ce changement doit être effectué par l'utilisateur, de préférence de manière accessible, car le personnel techniquement formé fait défaut.

Pour résumer

Nous aurons donc plus de machines, plus souvent réglées par l'utilisateur final lui-même. En prenant l'exemple d'un cobot comme réponse à ce type d'évolution : accessible, facile à régler, flexible et... sûr?

Exigences de sécurité

Malheureusement, les attentes qui entourent les cobots s'avèrent parfois un peu trop élevées. Il ne s'agit pas d'un appareil que l'on peut simplement prendre, déplacer et rebrancher comme cela a parfois été suggéré. Un cobot n'est sûr que dans la mesure où l'application le permet. Petit raccourci: montez un couteau sur votre cobot au lieu d'une pince et vous vous retrouvez quand même avec une machine dangereuse. Ce qui est vrai pour d'autres machines l'est aussi pour le cobot: pour chaque modification, il est nécessaire de vérifier dans quelle mesure la situation est encore suffisamment sûre. Mais ce n'est pas tout: dans certains cas, cette modification implique également un changement de rôle pour le client final, qui devient soudainement un intégrateur lui aussi. Différentes responsabilités sont alors attachées à ce nouveau rôle. Lisez surtout la suite.

La norme ISO 15066 indique comment traiter les forces et les pressions sur le corps humain et quelles sont les limites acceptables

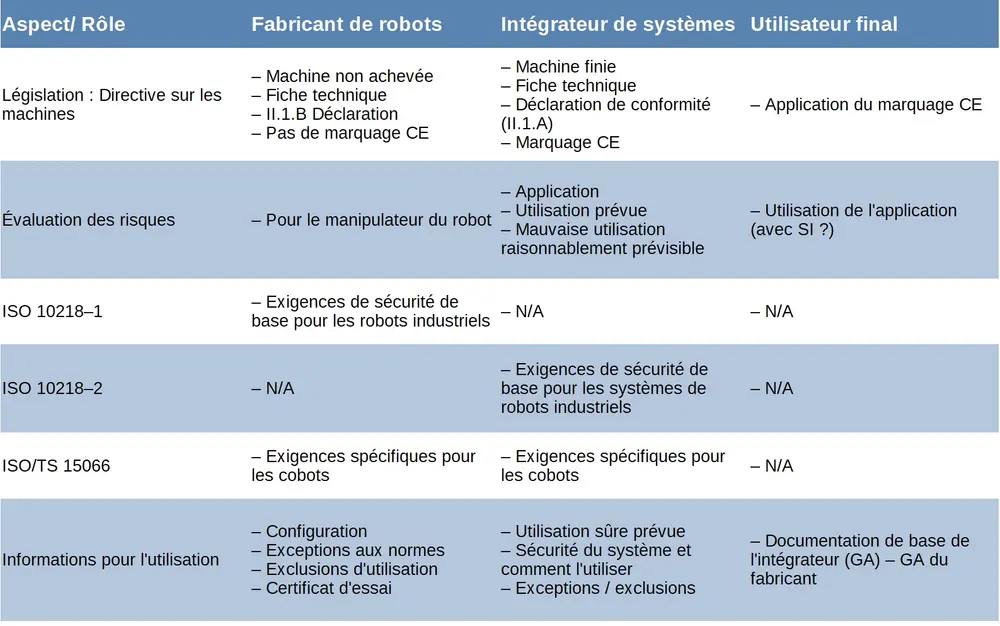

Répartition des rôles: fabricant, intégrateur, utilisateur final

Pour garantir un environnement cobot sûr, nous devons d'abord analyser brièvement tous les rôles. Dans la plupart des cas, il y en aura trois: le fabricant, l'intégrateur et l'utilisateur final. Le rôle du fabricant est le plus évident: c'est lui qui développe et construit le cobot. Le rôle de l'utilisateur final semble également clair à première vue: celui qui utilise le cobot pour produire des choses. L'intégrateur est alors celui qui adapte la machine pour que l'utilisateur final puisse l'utiliser dans son processus. Les apparences sont toutefois trompeuses, car en réalité, la ligne de démarcation entre l'utilisateur final et l'intégrateur est très mince. Ils coïncident même souvent complètement, par exemple dans les grandes entreprises qui construisent leurs propres installations. Mais les évolutions décrites font que c'est désormais de plus en plus le cas dans les petites entreprises également.

Ce qui vaut pour les autres machines l'est tout autant pour un cobot: à chaque modification, il faut vérifier dans quelle mesure la situation est encore suffisamment sûre

Pour rester dans l'exemple du cobot, celui qui déplace un cobot de l'application X à l'application Y assume le rôle d'intégrateur - avec les responsabilités qui en découlent. C'est un exemple évident. Mais que se passe-t-il si nous changeons uniquement le préhenseur du cobot? Dans le cas d'un remplacement d'un exemplaire par un autre identique à cause de 'usure, il semble évident que les risques ne changent pas, mais supposons que nous remplacions un préhenseur à trois points par un préhenseur flexible, c'est déjà beaucoup moins évident. Dans la plupart des cas, les risques vont changer, et cela se manifeste dans plusieurs domaines:

- la vitesse du mouvement de préhension peut changer

- la taille du préhenseur peut être différente

- la force de préhension peut être différente

- la vitesse de réaction peut changer

La première étape est et reste l'évaluation des risques

En outre, un nouvel assemblage est effectivement créé, avec les obligations qui l'accompagnent, comme le renouvellement du marquage CE avec la procédure correspondante. Faites donc toujours attention si, en tant qu'utilisateur final, vous modifiez des choses sur votre cobot ou toute autre machine.

Changement de rôle

Vous voulez modifier votre cobot et vous êtes conscient des autres risques et du rôle supplémentaire que cela implique. Quelles mesures devez-vous alors prendre pour assurer la sécurité de vos travailleurs et répondre aux exigences légales?

La première étape est et reste l'évaluation des risques, souvent réduite, à tort, dans le langage courant à l'analyse des risques. L'évaluation des risques conformément à la norme EN-ISO 12100 comporte un certain nombre d'étapes:

- Indiquer les limites de l'application : ce qui se passe, quelle est la zone de travail, où se situe l'interaction humaine, quelles machines sont actives ...

- identifier les dangers et vérifier si les exigences de la norme sont respectées

- l'estimation des risques

- l'évaluation des risques, dans laquelle des mesures de réduction des risques sont prises sur la base des exigences de la norme 12100, après quoi l'évaluation doit être répétée

Celui qui déplace un cobot de l'application X à l'application Y assume le rôle d'intégrateur, avec les responsabilités correspondantes

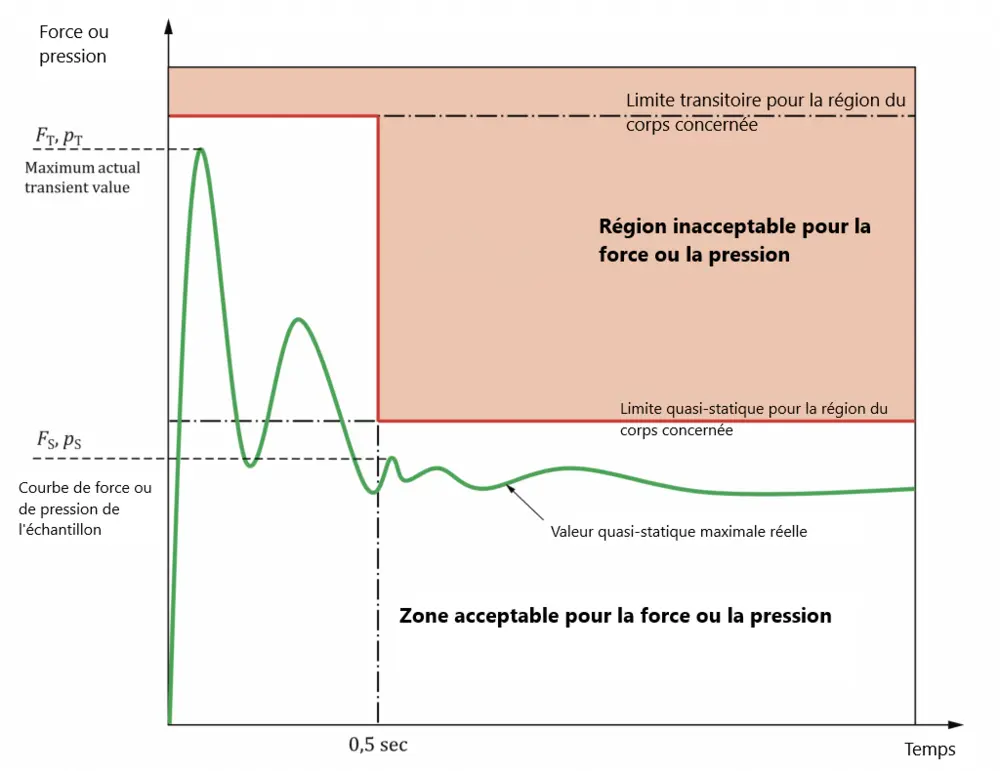

En utilisant l'exemple du cobot, nous devons nous poser plusieurs questions sur les risques: où exactement le contact peut-il se produire entre l'homme et le cobot? Y a-t-il un risque de pincement entre le cobot et le travailleur? Y a-t-il un risque de pincement entre le préhenseur et le travailleur? Y a-t-il des risques spécifiques associés au préhenseur (pointes acérées, par exemple)? Quelles sont les conséquences si un membre d'un travailleur est saisi? Y a-t-il un risque de collision entre le cobot et d'autres machines? En compilant méticuleusement cette liste et en énumérant les mesures d'atténuation correspondantes, on peut créer une liste complète des mesures à prendre. Bien entendu, il ne s'agit pas d'un travail approximatif: la norme spécifique aux cobots ISO 15066, par exemple, est un guide utile à cet égard. Elle spécifie les conditions de sécurité pour les systèmes de robots industriels collaboratifs et leur environnement, complétant les conditions et les lignes directrices des normes sur les robots ISO 10218. La norme ISO 15066 - en fait une spécification technique - indique comment traiter les forces et les pressions sur le corps humain et quelles sont les limites acceptables. Trois grandeurs sont citées dans la norme pour indiquer ce risque:

- Force maximale [F, Newton]

- Pression maximale par surface [P, Newton / cm2].

- Vitesse maximale [v, mm/s].

Ces trois paramètres sont déterminés en fonction de la zone de danger et du risque potentiel. Un doigt peut supporter des forces et des pressions différentes de celles d'une jambe. Il convient de déterminer les valeurs maximales pour chaque zone, qui se retrouvent toutes dans la norme. En règle générale, on part du principe que la force maximale sur cette partie du corps est déterminée dans le réglage du cobot. Lorsque cette valeur est calculée comme point de départ, la surface du point de contact (en cm2) peut être utilisée pour calculer la pression de contact maximale à ce point.