5 arguments en faveur du fraisage CNC 5 axes

Le fraisage CNC à 5 axes n'est plus aussi complexe qu'aux prémices de cette technologie, surtout si les deux axes supplémentaires sont utilisés pour positionner la pièce. Mais pourquoi choisir cette technologie alors que les machines à 3 axes restent très efficaces et que les pièces peuvent, en principe, être également usinées sur ces dernières ?

Les fraiseuses CNC à 5 axes ne sont pas une nouveauté. Au début des années 1990, un diplômé de l'université d'Eindhoven en est arrivé à la conclusion au centre TNO aux Pays-Bas que la théorie du fraisage CNC à 5 axes permettrait aux chercheurs de fraiser n'importe quelle surface courbe en beaucoup moins de temps qu'avec une machine à 3 axes.

Mais, la deuxième conclusion était que le logiciel de FAO n'était pas encore capable de programmer des lignes de commandes adaptées pour la machine, et donc que le risque de collision était très élevé. En même temps, la complexité des pièces était telle que sans logiciel de FAO, il était impossible de les programmer à la main sur la machine. En outre, la vitesse de transmission des données à cette époque n'était pas assez élevée. En conséquence, le contrôleur ne serait pas en mesure de suivre l'usinage pour obtenir un fonctionnement régulier.

Aujourd'hui encore, il est important de prêter attention à un système de commande rapide. En d'autres termes, la conclusion en 1993 était qu'on avait mis le doigt sur une technologie de fraisage très prometteuse, mais qui n'était pas encore applicable à l'époque.

QUAND PASSER DU FRAISAGE CNC 3 AXES À 5 AXES ?

Il y a quelques années, des chercheurs de l'université roumaine de Sibiu ont mis au point un modèle de décision pour aider les entreprises manufacturières à passer du fraisage CNC 3 à 5 axes. Ils ont examiné des pièces qui peuvent également être fabriquées sur un centre d'usinage à 3 axes. Dans de telles situations, il est logique de comparer les deux concepts de machine. Toutefois, il faut alors tenir compte de certains facteurs tels que le prix d'achat plus élevé d'une machine à 5 axes et le fait qu'il faudra davantage pouvoir compter sur un logiciel de FAO pour la programmation.

Les variables que les chercheurs utilisent pour leur modèle de décision sont en soi un bon guide pour faire les bons compromis. Elles prennent en compte le temps de réglage de la machine pour chaque opération (moindre sur une machine 5 axes) ; le niveau de connaissances requis des opérateurs (plus élevé sur une machine 5 axes) ; la géométrie des pièces (peut être plus complexe) ; la précision requise (l'usinage 5 axes a l'avantage de moins de serrage et donc de plus de précision) et les coûts. Le dernier facteur est de savoir si le fait d'utiliser une machine à 5 axes offre une valeur ajoutée pour une pièce définie, est complètement inutile ou offre une valeur limitée.

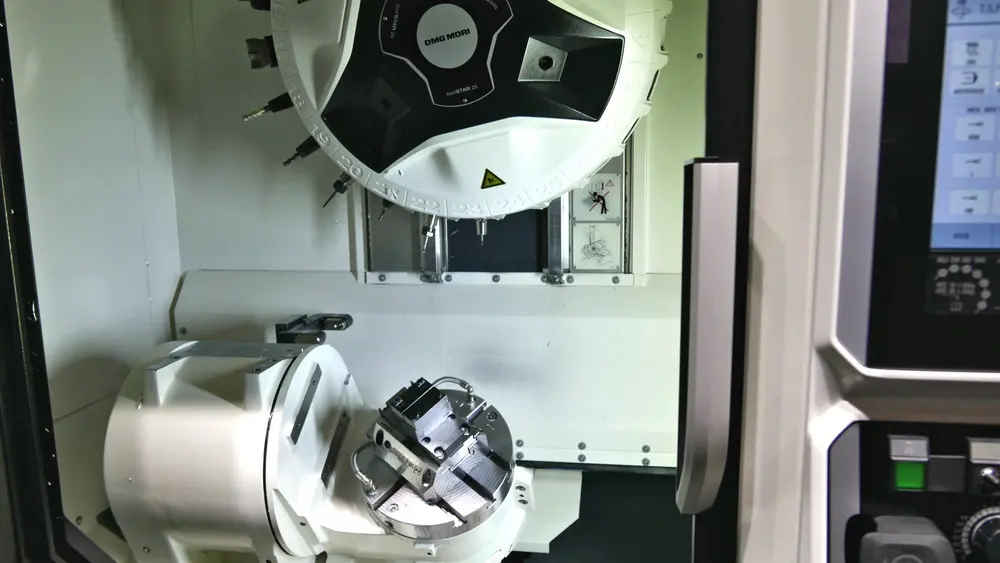

Type de machine populaire

Le moins que l'on puisse dire, c'est que la situation a bien changé 30 ans plus tard. La gamme de centres d'usinage 5 axes s'est énormément développée, le logiciel de FAO est plus que jamais capable de programmer les opérations et les contrôleurs sont capables de traduire rapidement les milliers de lignes de programmation d'une pièce complexe à 5 axes en signaux pour les entraînements. Cinq arguments plaident en faveur des centres d'usinage à 5 axes.

1. Réduction des coûts de préparation

Les coûts de réglage des machines, en particulier pour les petites et moyennes séries, peuvent peser lourdement sur le prix unitaire. Comme une machine CNC à 5 axes peut fraiser cinq arêtes en une seule opération, il n'est pas nécessaire de repositionner la pièce aussi souvent. Cet avantage est déjà présent sur une machine à indexer (3+2 axes). Plus la précision de la pièce est élevée, plus on perd du temps à recharger et à pointer. Cela prend du temps lorsque chaque côté a des caractéristiques qui sont tolérées par rapport à une caractéristique d'un autre côté. Ce gain de temps devrait compenser le coût horaire plus élevé d'une machine à 5 axes (60 à 110 % en moyenne). Des montages plus coûteux peuvent être nécessaires si l'on veut usiner de manière optimale les cinq côtés de la pièce, en particulier les deux axes supplémentaires contenus dans l'outil. Cela présente parfois des avantages, par exemple si l'on utilise une tour de serrage où plusieurs pièces sont serrées en même temps. Dans ce cas, une machine à 5 axes sans automatisation peut produire un certain nombre d'heures sans personnel, plus qu'une machine à 3 axes.

2. Une précision accrue

Le repositionnement moins fréquent de la pièce dans la pince de la machine permet non seulement de gagner du temps de réglage, mais aussi d'améliorer la qualité de finition. Des écarts minimes lors du serrage peuvent entraîner des imprécisions dans les dimensions finales de la pièce qui ne peuvent plus être négligées. Plus les tolérances sont serrées, plus le fraisage 5 axes devient une meilleure solution. Cependant, il faut garder à l'esprit que chaque axe supplémentaire - en plus de trois - peut entraîner une erreur de positionnement supplémentaire. Une machine 5 axes est plus critique à cet égard, mais il existe maintenant des outils qui permettent à la toupie CNC de vérifier elle-même la précision de la machine et de compenser les écarts.

3. Une meilleure qualité de surface

La qualité de surface des machines à 5 axes est généralement supérieure à celle des machines à 3 axes. Cela est dû à la possibilité de se rapprocher de la pièce sur cinq côtés. Par conséquent, vous fraiserez avec des outils plus courts, ce qui réduira le risque de vibrations. Dans certaines applications, on obtient une meilleure qualité de surface en un temps plus court, surtout si l'usinage 3 axes nécessite un polissage supplémentaire. Si vous passez de l'usinage 3+2 au fraisage simultané à 5 axes, la précision de la surface augmente encore. Une évolution intéressante dans le domaine du fraisage simultané sur 5 axes est l'utilisation d'algorithmes qui ajustent l'orientation de la fraise en temps réel de manière à ce qu'elle soit toujours parallèle à la surface à usiner. Cela permet d'augmenter la qualité de la surface et de réduire la durée du cycle.

La qualité de surface des machines 5 axes est supérieure à celle des machines 3 axes équivalentes

4. Des délais plus courts

Des repositionnements moins fréquents de la pièce entraînent automatiquement des temps d'usinage plus courts. En outre, des vitesses de coupe plus élevées sont souvent possibles avec l'usinage 5 axes. Cependant, les plus grands gains de productivité proviennent de la programmation externe avec les logiciels de FAO. Les développeurs intègrent des stratégies de fraisage de plus en plus sophistiquées pour le fraisage en 5 axes de produits complexes tels que les turbines. Ces pièces peuvent être programmées en quelques étapes, ce qui réduit le délai de préparation du travail. En outre, les programmes de FAO modernes comprennent des stratégies optimisées pour un temps de cycle le plus court possible sur la machine, souvent associé à une qualité de surface élevée. Un exemple est le fraisage de copeaux (alimentation axiale de la paroi latérale), où le côté de l'outil est utilisé. La longueur de la fraise est utilisée de manière optimale. Souvent, l'usinage de la sixième face ne doit pas être fait sur le 5ème axe. S'il n'y a pas de particularités de ce côté, il suffit souvent de fraiser un joint à queue d'aronde, par exemple. Cela peut se faire sur une machine 3 axes moins chère.

La programmation externe avec des logiciels de FAO permet un gain de productivité important

5. Polyvalent

La machine à 5 axes est généralement facile à automatiser. Comme les machines peuvent être utilisées de manière universelle, une machine à 5 axes offre une certaine flexibilité. Combinés à l'automatisation ou à des dispositifs de serrage multiples, les produits peuvent être usinés sans intervention humaine pendant de longues périodes. Le 5 axes est polyvalent. Lors du choix d'un centre d'usinage à 5 axes, il peut donc être intéressant de ne pas opter la plus petite taille, mais plutôt une machine avec une plus grande portée. Cela coûtera plus cher en termes d'heures, mais vous offrira une utilisation plus souple.

Pendant longtemps, les machines CNC à 5 axes ont été associées à des systèmes fort complexes à utiliser et qui nécessitent des travailleurs plus qualifiés. Et ce n'est pas tout à fait faux. Mais n'oubliez pas : une machines à 5 axes est un vrai défi pour les opérateurs qui n'ont jamais travaillé sur ce genre de machine auparavant.

Le seuil d'entrée pour le fraisage CNC 5 axes est beaucoup plus bas qu'il ne l'était au départ, en partie grâce aux améliorations apportées à la FAO et aux logiciels de contrôle. Le fraisage 5 axes est adapté aux pièces complexes, et ce n'est pas la seule raison de l'adoption de ce changement.

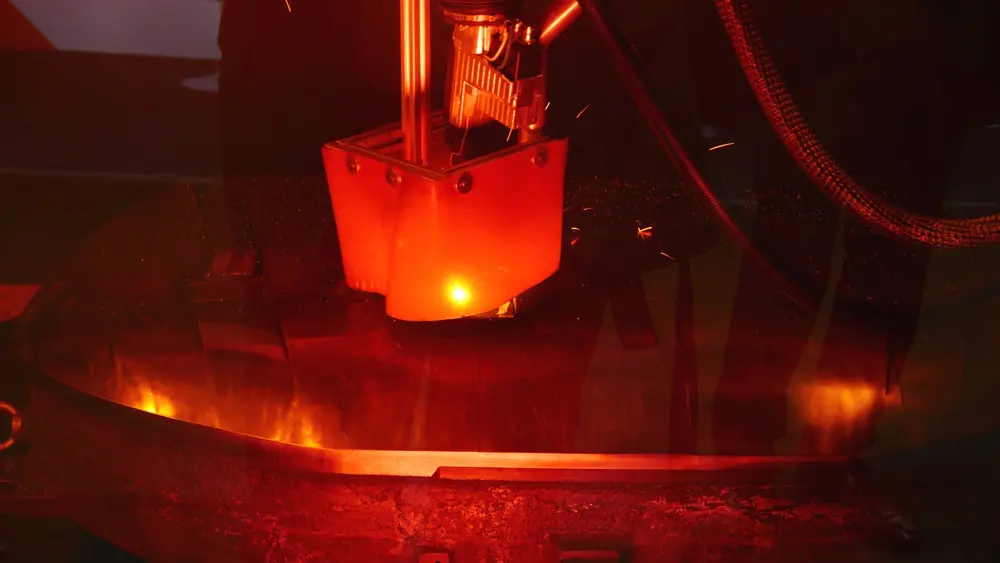

LA FABRICATION ADDITIVE EST-ELLE UNE FORME DE FRAISAGE CNC À 5 AXES ?

Bien que la fabrication additive (additive manufacturing - AM) ne soit pas encore une technologie de production largement acceptée, son utilisation gagne progressivement du terrain. L'un de ses principaux avantages, c'est la liberté de forme. Son inconvénient majeur, c'est la qualité modérée de la surface et donc la précision, ce qui implique obligatoirement un post-traitement. La progression de l'AM entraînera-t-elle une augmentation du fraisage CNC 5 axes en raison des formes complexes qui doivent être usinées ?

Cette attente est bien réelle. Les chercheurs de l'institut allemand Fraunhofer l'avaient prédit il y a quelques années. Ils pensent que la demande d'usinage des pièces imprimées complexes en 3D entraînera une augmentation supplémentaire du nombre de machines CNC à 5 axes. Cela semble se vérifier avec les constructeurs de machines qui développent des machines hybrides, qui combinent la fabrication additive et soustractive, comme les machines Wire Arc AM ou les machines à laser. Il s'agit souvent de machines à 5 axes destinées à l'usinage de pièces complexes. Quelques constructeurs de machines reviennent au principe de l'entraînement par hexapode qui a été exposé pendant plusieurs années à la fin du siècle dernier dans presque toutes les foires internationales de machines métalliques, mais qui n'a jamais vraiment percé. L'avantage de cette construction est que la structure relativement légère est très rigide, ce qui permet d'usiner également de pièces en aciers au nickel-chrome. En outre, le concept d'hexapode peut créer une grande zone de travail sur une surface relativement petite, et la dynamique de ces machines est plutôt élevée.